Практическая работа №1

Тема: Сравнительный анализ видов термической обработки сплавов.

Цель занятия: изучение видов термической обработки (ТО) , их назначение и режимы.

Содержание:

Этапы занятий.

Правила оформления работы.

Пример оформления титульного листа.

Теоретическая часть.

Критерии оценки.

Этапы занятия:

Ознакомиться с теоретическими сведениями по обработке стали различными видами ТО.

В теоретической части работы написать:

определение термической обработки;

три основных процесса, из которых состоит ТО;

указать основные отличия упрочнющих и разупрочняющих методов ТО;

определение прокаливаемости;

указать какие точки называются критическими?

изложить основную цель отжига;

изложить основную цель отпуска сталей.

Заполнить таблицу.

| №пп | Вид термической обработки | t⁰С, нагрева | Скорость охлаждения | Среда охлаждения | Назначение |

| 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. Пример оформления титульного листа

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И МОЛОДЕЖНОЙ ПОЛИТИКИ

СВЕРДЛОВСКОЙ ОБЛАСТИ

ГАПОУ СО «КАМЕНСК-УРАЛЬСКИЙ РАДИОТЕХНИЧЕСКИЙ ТЕХНИКУМ»

Отчет по практической работе

по дисциплине: ОП-04 «Материаловедение»

Тема: Сравнительный анализ видов термической обработки сплавов

Группа: ТМП-204

Специальность: 15.02.15 ТЕХНОЛОГИЯ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА

Студент _______ И.С. Уралов

подпись инициалы, фамилия

Преподаватель _______ В.С. Лесюк

подпись инициалы, фамилия

Каменск-Уральский,

2022

4.Теоретическая часть

Термической обработкой называют технологические процессы, включающие нагрев и охлаждение металлических изделий с целью изменения структуры и свойств.

Целью любого процесса термической обработки является изменение структуры и свойств металла, которое будет определяться основными факторами воздействия: - это температура и время.

К основным параметрам режима термической обработки относятся:

максимальная температура нагрева;

время выдержки при температуре нагрева;

скорость нагрева;

и скорость охлаждения.

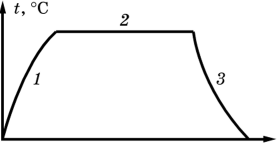

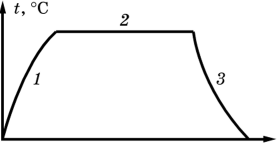

1 - нагрев до определенной температуры;

2 - выдержка при заданной температуре;

3 - охлаждение с различной скоростью до комнатной

Термической обработке подвергаются стали, чугуны и некоторые сплавы цветных металлов.

ОСНОВНЫЕ ВИДЫ ТЕРМООБРАБОТКИ СТАЛИ.

Термическая обработка может быть разупрочняющей, упрочняющей и стабилизирующей.

Разупрочняющую обработку проводят для придания заготовке необходимых технологических свойств ( например, обрабатываемость резанием выше при низких твердости и прочностиматериала).

Упрочняющую обработку проводят для получения необходимых эксплуатационных свойств детали (жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.).

Стабилизирующую обработку – для стабилизации структуры и как следствие формы и размеров.

Термическая обработка стали проводится при температурах, приближенных к критическим точкам.

Температуры, при которых изменяются строение и свойства (происходят фазовые превращения) металлов и сплавов, называют критическими точками.

Виды термической обработки

Отжиг

I – рода:

диффузионный (гомогенизация);

рекристаллизационный;

изотермический;

II – рода:

полный;

неполный;

Закалка;

Отпуск:

низкий;

средний;

высокий.

Нормализация.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки.

Диффузионный отжиг (гомогенизация) применяется чаще всего для отливок и слитков из легированной стали и заключается в нагреве стали до 1000-1100°С, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении (вместе с печью). В результате диффузионного отжига происходит достижение более однородных свойств по объёму изделия (устранение ликвации) и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении.

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, предназначен для снятия внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Температура нагрева для рекристаллизационного отжига составляет 650 - 700°С, выдерживание — ½ — 2 часа; остывание – медленное до комнатной температуры на воздухе.

Изотермическому отжигу подвергают детали небольших сечений из легированных и углеродистых сталей для того чтобы произошел распад аустенита. Нагревание до температуры – на + 30°С — 50°С выше точки Ас3, последующего ускоренного охлаждения до температуры ниже точки Ас1 , последующей изотермической выдержке в течении 3-6 ч и дальнейшего охлаждения на спокойном воздухе.

Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали осуществляется на 30-50° выше линии GS диаграммы Fe- Fe3C, и до температуры 500 °С охлаждают вместе с печью, далее охлаждают на воздухе. Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Неполный отжиг применяют в основном для деталей и заготовок из заэвтектоидных сталей. Для доэвтектоидных сталей этот вид отжига применяют для поковок, штамповок и отливок. Нагревание до температуры – на 30-50°С выше линии PSK диаграммы Fe-Fe3C (или выше 700°С )на 40°С — 50°С. Выдерживание – порядка 20 часов и охлаждение — медленное.

Закалка. Закалкой называется нагрев стали до температуры выше критических, выдержка при этой температуре и последующее быстрое охлаждение. В результате закалки повышаются твердость, прочность, упругость, износостойкость и другие механические свойства. Для увеличения скорости охлаждения стали используются такие среды как: вода; соляные растворы на основе воды; техническое масло; инертные газы.

Способность стали приобретать после закалки высокую твердость, зависящую от содержания углерода в мартенсите, называется закаливаемостью.

Прокаливаемостью называется способность стали приобретать высокую твердость и глубину проникновения закаленной зоны на ту или иную глубину по сечению детали. Толщина закаленного поверхностного слоя зависит как от характера закалочной среды, так и от природы стали.

Целью отпуска является получение более равновесной структуры, снятие внутренних напряжений, повышение вязкости и пластичности, создание требуемого комплекса эксплуатационных свойств стали.

Низкий отпуск применяется для снятия внутренних напряжений, повышения ударной вязкости инструмента из легированных и углеродистых сталей. При низком отпуске детали нагревают до температуры 150 … 250 °С, выдерживают при этой температуре и охлаждают на воздухе. При этом твердость и износостойкость режущего инструмента, полученные после закалки, сохраняются.

Низкому отпуску подвергают режущий и измерительный инструмент, детали шариковых и роликовых подшипников, постоянные магниты, детали машин, изготовленные из легированных конструкционных цементируемых и высокопрочных сталей.

Средний отпуск применяется для упругих деталей: рессор, пружин, ударного и штампового инструмента, торсионов и др. При этом виде отпуска детали нагревают до температуры 300 … 500 °С, прогревают по всему сечению и охлаждают на воздухе. После охлаждения получается структура троостита отпуска. Твердость деталей, полученная при закалке после отпуска, заметно понижается. Резко возрастает ударная вязкость, что приводит к увеличению циклической вязкости (такое свойство необходимо для упругих деталей).

Высокий отпуск производят для деталей машин из углеродистых конструкционных качественных и легированных сталей, работающих при больших нагрузках: валов, шпинделей, блоков шестерен, кулачковых муфт, храповых механизмов и др. Твердость деталей после закалки и высокого отпуска в зависимости от марки стали составляет 35 … 47 НRС. При высоком отпуске детали нагревают до температуры 500 … 650 °С, выдерживают при этой температуре и охлаждают на воздухе (в отдельных случаях вместе с печью).

Нормализация состоит из нагрева стали на 30-50°С выше линии GSE диаграммы Fe-Fe3C, выдержки при этой температуре и последующего охлаждения на воздухе. Нормализация формирует структуру с мелким зерном. Нормализация — более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается: сопротивление излому; производительность обработки; прочность; вязкость.

5. Критерии оценки:

уровень освоения студентом учебного материала и дополнительной литературы

| Критерии | Количество баллов |

| Оформление теоретической части | 3 балла |

| Выполнение практической части | 3 балла |

| Полнота ответов на контрольные вопросы | 3 балла |

«5» - 9 баллов;

«4» - 7-8 баллов

«3» - 5-6 баллов

«2» -