Инструкционная карта №22

на выполнение практического занятия по междисциплинарному курсу МДК.02.06. Технологии производства продукции растениеводства для обучающихся специальности 35.02.05 Агрономия

Тема: Составление технологической карты, агротехнической части технологии возделывания сахарной свеклы.

Цель работы: сформировать умения по составлению агротехнической части технологической карты возделывания сахарной свеклы.

Норма времени: 4 ак. часа.

Информационное обеспечение обучения: справочная литература, инструкционные карты, конспекты лекций.

Компетенции, знания, умения и навыки, которыми должны овладеть обучающиеся:

ОК-01, ОК-02, ОК-04, ОК-05, ОК-06, ОК-07.

ПК.2.1., ПК.2.3., ПК.2.4.

Студент должен уметь: составлять агротехническую часть технологии возделывания сахарной свеклы.

Знать: Основные понятия по теме.

Вопросы для актуализации опорных знаний:

-

Морфологические и ботанические особенности сахарной свёклы.

-

Разновидности сахарной свёклы.

Общие сведения.

Сахарная свекла (Beta vulgaris) – двухлетнее засухоустойчивое растение, принадлежащее к ботаническому семейству маревых. Для получения сахара используют корнеплоды первого года развития.

Масса корнеплода – 200-500 г. химический состав корнеплодов сахарной свеклы зависит от сорта, климатических и других условий их выращивания и хранения. В клетках тканей корнеплода содержится клеточный сок с растворенными в нем сахарозой и другими веществами.

Примерный химический состав сахарной свеклы (%): сахароза – 17,2; растворимые несахара – 2,8; вода – 72.

Сахарное производство – крупнейшая отрасль пищевой промышленности, объединяющая сахаропесочное и сахарорафинадное производство.

В Российской Федерации действует 95 свеклосахарных заводов, перерабатывающих в сутки 280 тыс. тонн свеклы, 3 сахарорафинадных завода и 8 сахарорафинадных отделений при свеклосахарных заводах, вырабатывающих более 700 тыс. тонн сахара- рафинада. Сахарные заводы работают 110- 150 суток в году, т.е. это сезонное предприятие.

Период уборки сахарной свеклы длится 40-50 суток, остальное время убранную свеклу хранят на специально подготовленных кагатных полях в трапециидальных кучах, называемых кагатами. Каждый кагат имеет размеры (50….100)х(8….18)х(2…5) м. Укладка свеклы осуществляется кагатоукладчиками.

Химический состав корнеплодов сахарной свеклы зависит от сорта, климатических и др. условий их выращивания и хранения. Примерный химический состав сахарной свеклы представлен на схеме:

| Сахарная свекла (100 кг) |

|

|

|

|

|

|

|

|

|

|

| Связанная вода (3 кг) |

| Свекловичный сок (92 кг) |

| Нерастворимые несахара, мякоть (5 кг) |

|

|

|

|

|

|

|

|

|

|

| С ахароза (17,2 кг) ахароза (17,2 кг) |

| Вода (72 кг) |

| Растворимые несахара (2,8 кг) |

|

|

|

|

|

|

|

|

|

|

|

| Азотистые органические вещества (1,5 кг) | Безазотистые органические вещества (0,7 кг) | Минеральные вещества (0,6 кг) |

Рис.1 Химический состав корнеплодов сахарной свеклы

В корнеплодах сахарной свеклы содержится 20-25 % сухих веществ, которые в сахарном производстве условно делят на сахара и несахара.

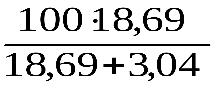

Под несахарами понимают все остальные сухие вещества, включая редуцирующие и рафинозу, кроме сахарозы. Содержание сахарозы колеблется от 14 до 18 %. Важным показателем качества является чистота сока, под которой понимают процентное отношение сахарозы к другим веществам свеклы. Для приведенного выше среднего химического состава свеклы чистота сока (%) подсчитывается следующим образом:

Ч =  =

= ,

,

где: 18,69 – содержание сахарозы;

3,04 - содержание несахара в 100 кг сока.

Оптимальная температура хранения свеклы 0…+2 0С. Повышение температуры способствует увеличению интенсивности дыхания корнеплодов, что весьма нежелательно.

Технологические стадии получения сахара:

1.Доставка свеклы на завод и отделение примесей.

Из бурачной на завод свеклу подают по гидравлическому транспортеру, по которому она движется под давлением воды. Свекла содержит от 5 до 15 % примесей (ботва, солома, песок, камни), если их не удалить, то это приводит к ухудшению работы оборудования, снижает качество диффузионного сока и качество сахара. Свеклу моют в специальных моечных машинах. Затем чистую свеклу подают в верхнее отделение завода, где проводят ее электромагнитную очистку и взвешивают.

2.Изрезывание свеклы в стружку.

Сахарозу извлекают из свеклы диффузионным способом. Для этого свеклу измельчают в тонкую стружку желобчатой, пластинчатой, ромбовидной формы в зависимости от качества свеклы и типа диффузионных аппаратов. Качество стружки оценивают длиной 100 г стружки в метрах (число Силина) или отношением массы стружки длиной более 5 см к массе стружки длиной менее 1 см (шведский фактор) и содержанием в ней брака. В непрерывно действующих диффузионных аппаратах используют стружку, длина 100 г которой составляет 9-15 м, шведский фактор должен быть при этом не ниже 8. Допустимое количество брака не должно превышать 3 %.

3.Получение диффузионного сока.

Сокостружечная смесь (температура 75 0С) подается насосом в нижнюю часть колонны и перемещается вверх навстречу воде. Обессахаренная стружка (жом) выгружается из верхней части аппарата и частично обезвоживается. Подогретая до 72 0С свежая и жомопрессовая вода (рН 5,5-6,0) подается в верхнюю часть аппарата. Для того, чтобы обеспечить необходимую температуру диффузионного процесса (74-75 0С) используется ошпариватель. Диффузионный сок отбирается из нижней части аппарата и делится на два потока.

Один поток – основная масса сока – сразу подается в теплообменную часть ошпаривателя для предварительного подогрева свекловичной стружки, имеющей комнатную температуру. При этом сок охлаждается с 72 0С до 45-55 0С и направляется на следующую технологическую операцию – очистку. Подогретая таким образом стружка в мешалке ошпаривателя смешивается со второй частью диффузионного сока, предварительно прошедшего через теплообменник и имеющего температуру 85 0С. Полученная сокостружечная смесь (температура 750С) поступает в нижнюю часть аппарата. Продолжительность активной диффузии в аппарате составляет 75-80 минут.

4. Очистка диффузионного сока.

Полученный диффузионный сок содержит 15-16 % сухих веществ, из них 14-15 % сахарозы и около 2 % несахаров. В число растворимых несахаров входят растворимые белки, аминокислоты, редуцирующие сахара, пектиновые вещества, соли органических и неорганических кислот, хлопья скоагулированного белка и мезга. Он имеет кислую реакцию (рН 6,0-6,5), черный цвет, сильно пенится. Все несахара в той или иной степени задерживают кристаллизацию сахарозы, увеличивая потери сахара с мелассой. Чтобы избавиться от них проводят очистку диффузионного сока известью (дефекация) с последующим удалением ее избытка диоксида углерода (сатурация).

5.Дефекация диффузионного сока.

Обработку диффузионного сока известью (дефекацию) проводят в два этапа: предварительная дефекация и основная дефекация.

На преддефекации к массе свеклы добавляют 0,2-0,3 % СаО. При этом рН сока медленно повышается до 10,8…11,6. На основной дефекации добавляют 2,5-3 % к массе свеклы СаО и рН сока повышается до 12,2-12,3. необходимость проведения дефекации в два этапа обусловлена тем, что небольшое количество извести оказывает коагулирующее действие на ряд веществ коллоидной дисперсности, содержащихся в соке.

Преддефекация, проводимая при оптимальном рН, обеспечивает выведение в осадок до 80 % веществ коллоидной системы и высокомолекулярных соединений сока, что составляет 30-40 % всех несахаров, удаляемых при очистке сока. Оптимум рН на преддефекации – величина непостоянная, зависящая от состава несахаров сока.

Целью преддефекации является также нейтрализация и осаждение кальцевых солей ряда кислот (лимонной, оксилимонной, яблочной, винной, щавелевой и др.), содержащихся в соке, и образовании осадка, состоящего из крупных плотных частиц. Осадок хорошо фильтруется и устойчив к разрушающему действию ионов кальция в условиях высокой щелочности и температуры на основной дефекации.

На сахарных заводах преддефекацию проводят путем одновременного введения всей необходимой извести (оптимальная преддефекация) или постепенного ее введения в течение 20-30 минут (прогрессивная преддефекация). Температура сока также может меняться: при проведении холодной преддефекации известь вводят в сок температурой до 50 0С, при проведении теплой – 50-60 0С, а при горячей преддефекации – 85-90 0С. Выбор режима зависит от качества перерабатываемой свеклы.

6.Преддефекация диффузионного сока.

Оптимальная преддефекация осуществляется при температуре 85-90 0С. В качестве источника извести используется смесь нормально отсатурированного нефильтрованного сока I сатурации (100-150 % к массе свеклы) и дефекованного сока (15-30 % к массе свеклы), что обеспечивает оптимальное значение рН и улучшает фильтрационные свойства осадка. В диффузионный сок поступают положительно заряженные частицы СаСО3, которые служат центрами коагуляции для отрицательно заряженных несахаров: белков, пектиновых веществ и других высокомолекулярных соединений. На последующей стадии очистки сока – сатурации – эти частицы также будут являться центрами кристаллизации СаСО3 и органические несахара окажутся внутри кристаллов СаСО3. Образуется большое количество хорошо фильтруемого осадка, идет дальнейшая физико-химическая очистка сока.

При прогрессивной преддефекации нет необходимости соблюдать строго рН. Известь дозируют медленно в количестве на 20-30 % больше, чем требуется для достижения оптимального рН.

7.Основная дефекация диффузионного сока.

Эту дефекацию проводят сразу же после преддефекации без предварительного фильтрования или подогрева сока. Основные процессы, проходящие при основной дефекации: разложение ряда органических несахаров сока (амидов кислот, солей аммония, редуцирующих веществ), а также омыления жиров, доосаждение анионов кислот и создания избытка извести, необходимого для получения достаточного количества СаСО3 на I сатурации.

В результате разложения амидов (аспарагина, глутамина и др.) выделяется аммиак, в растворе накапливаются растворимые соли Са2+ , которые ухудшают кристаллизацию сахарозы и приводят к увеличению ее потерь. В результате разложения редуцирующих сахаров образуются органические кислоты: молочная, уксусная, муравьиная и другие, дающие с известью растворимые соли Са2+ , которые ухудшают кристаллизацию сахара. При омылении жиров образуются мыла, которые выпадают в осадок, и глицерин.

Пектиновые вещества разлагаются с образованием метилового спирта, уксусной и полигалактуроновой кислот. Метиловый спирт при последующем выпаривании сока улетучивается, уксусная кислота образует водо-растворимую уксусно-кальциевую соль, а полигалактуроновая кислота – трудно фильтрующийся слизистый осадок – пектат кальция. Таким образом, в процессе дефекации из несахаров, перешедших в раствор, образуются трудно отфильтровываемые соли кальция и красящие вещества, ухудшающие качество очищенного сока.

Длительность основной дефекации регулируется в зависимости от содержания несахаров в соке и способа проведения дефекации. Обработку сока известковым молоком проводят при температуре ниже 50 0С (холодная дефекация), в интервале температур 50-60 0С (теплая дефекация) и 85-90 0С (горячая основная дефекация). Продолжительность холодной основной дефекации 20-30 минут, горячей 15-20 минут. Комбинированная холодно-горячая дефекация позволяет провести достаточно полное разложение несахаров и получить менее окрашенный сок. При этом первая ступень – холодная дефекация (при температуре ниже 50 0С) – 20-30 минут, вторая горячая (при температуре 85 0С) – 10-15 минут.

8.Сатурация диффузионного сока.

Под сатурацией понимают обработку сока сатурационным газом, содержащим 30-34 % СО2.

Сатурацию проводят в две стадии (I и II стадии) с промежуточным отделением осадка несахаров.

Чтобы предотвратить обратный переход в раствор несахаров, выпавших в осадок на стадиях преддефекации и дефекации, I сатурацию заканчивают при наличии в растворе небольшого избытка извести, как на преддефекации (0,2-0,3 % СаО, рН 10,8-11,6).

I сатурация. Бывает одно-, двух- и многоступенчатой. На большинстве заводов ее проводят одноступенчато. Диффузионный сок температурой 80-850С поступает сразу же после дефекации в одноступенчатый непрерывно действующий сатуратор. Сатурационный год подается в нижнюю часть сатуратора.

Дефекованный сок поступает сверху на коническую тарелку навстречу потоку газа (только 0,1 % извести находится в растворенном состоянии в дефекованном соке, а 0,9 – в виде осадка). При продувании СО2 почти вся избыточная известь, проходя через более растворимое сахаратное состояние, выпадает в осадок уже в виде оксида кальция. Частицы этого осадка несут на себе положительный заряд и адсорбируют на своей поверхности все отрицательно заряженные частицы несахара.

II сатурация. Проводится для снижения в соке концентрации растворимых солей кальция, так как не удаление кальциевых солей из сока приводит к образованию накипи в теплообменных аппаратах и увеличивает потери сахарозы. Сок перед II сатурацией подогревают до 85-92 0С. II сатурацию ведут до рН сока не ниже 9,0 (≈ 9,25). Продолжительность операции 10 минут.

9.Фильтрование сока.

Сок после сатурации содержит ~ 4-5 % осадка, поэтому его направляют в отстойники, после которых 75-80 % всего сока представляют собой жидкость, содержащую только легкую муть и практически лишенную осадка. Далее сок направляется на контрольное фильтрование. Вторую часть сока (20-25 % общего его количества) – сгущенную суспензию, в которой содержится 18-20 % осадка направляют на вакуум-фильтры.

В настоящее время для сгущения сока I сатурации применяют листовые фильтры сгустители (ФиЛС), они позволяют резко повысить скорость сгущения осадка по сравнению с отстойниками и не требуют контрольной фильтрации сока.

10.Сульфитация сока.

Для снижения цветности и щелочности фильтрованный сока II сатурации обрабатывают диоксидом серы в оросительных или жидкостно-струйных сульфитаторах (газ содержит 10-15 % диоксида серы).

Состав очищенного сока: процесс очистки диффузионного сока обеспечивает удаление только 30-35 % несахаров; почти полностью удаляются белки; 40-45 % безазотистых органических веществ и 10-12 % зольных элементов. Очищенный сок содержит (%): 12-14 сухих веществ, из них 10-12 сахарозы, 0,5-0,7 азотистых веществ, 0,4-0,5 безазотистых органических веществ, 0,5 % золы. Чистота сока 86-92 %.

11.Сгущение сока выпариванием.

Сгущение сока ведут в два этапа: сначала его сгущают до содержания сухих веществ 65 %, при этом сахароза еще не кристаллизуется, а затем после дополнительной очистки вязкий сироп сгущают до содержания сухих веществ 92,5-93,5 %, после чего отделяют кристаллы сахарозы. [Всего из очищенного сока выпаривают 110-115 % воды к массе свеклы]

В качестве типовой на сахарных заводах принимают схему с использованием четырехкорпусной выпарной установки и концентратора.

Нагретый до температуры кипения (126 0С) сульфитированный сок направляют в первый корпус установки, где из него выпаривается часть воды, образуя вторичный пар. Сок последовательно проходит из первого корпуса во второй, третий, четвертый и затем в конденсатор, сгущаясь до нужной плотности. Греющий пар подается только в первый корпус, остальные корпусы обогреваются вторичным паром предшествующего корпуса. Многократное использование теплоты пара в выпарной установке возможно только при условии понижения температуры кипения сока и понижения плотности, начиная от первого до последнего корпуса.

Концентратор не обогревается паром, в нем происходит только испарение воды за счет перепада давления.

При сгущении сока происходит ряд процессов, приводящих к изменению его химического состава: идет разложение сахарозы и редуцирующих сахаров с образованием органических кислот, что снижает рН сока, повышает цветность сиропа из-за процесса карамелизации сахарозы и образования темно окрашенных продуктов взаимодействия редуцирующих сахаров с аминосоединениями, возрастает концентрация солей Са2+ , которые частично выпадают в осадок. Из выпарной установки выходит сироп с содержанием сухих веществ ≈ 65 %.

12.Варка утфелей и получение кристаллического сахара.

Очищенный сахарный сироп, содержащий 55-60 % сухих веществ, поступает на дальнейшее упаривание. Он содержит большую часть несахаров, которые не удалось выделить из сиропа практически чистую сахарозу, кристаллизацию проводят в кипящих пересыщенных растворах в вакуум-аппаратах при низкой температуре.

Продукт, полученный после уваривания, называется утфелем. Он содержит 7,5-8 % воды, 92-92,5 % сухих веществ и около 55 % выкристаллизовавшегося сахара. Межкристальная жидкость представляет собой вязкий раствор, содержащий несахара и насыщенный раствор сахарозы.

Для того, чтобы максимально увеличить выход сахара, содержащийся в сахарной свекле, применяют трехкристаллизационную схему продуктового отделения. По данной схеме сироп из сборника поступает в вакуум-аппарат и уваривается до содержания сухих веществ 92,5 %.

Готовый утфель 1-ой кристаллизации (утфель I), поступает в центрифуги, где происходит отделение кристаллов сахарозы и двух оттеков. Так как поверхность кристаллов покрыта пленкой межкристальной жидкости, здесь же, в центрифуге, кристаллы пробеливают артезианской водой (температурой 70-95 0С).

Таким образом, первый оттек – это межкристальный раствор утфеля, содержащий некоторое количество мелких кристаллов сахара. Сахар-песок выгружают из центрифуги (W=0,8-1 %) и подают в сушильно-охладительную установку, где высушивают до W=0,14 и охлаждают. Далее сахар-песок подается в бункер на хранение.

Оттеки, полученные при центрифугировании утфеля I, направляют на уваривание утфеля II до содержания сухих веществ ~ 93 %. К утфелю II добавляют небольшое количество воды и направляют в центрифуги. При центрифугировании отбирают II оттека, отличающихся чистотой.

Пробеливание кристаллов ведут горячей водой. Оттеки направляют в вакуум-аппарат на уваривание утфеля III и доводят содержание сухих веществ до 93,5-84 %. Готовый утфель спускают в кристаллизационную установку, где происходит дополнительная кристаллизация сахарозы за счет охлаждения утфеля с 70-75 0С до 35-40 0С. Затем утфель подогревают до 45-50 0С и центрифугируют без пробеливания сахара водой. Полученный оттек-мелассу перекачивают в емкость для хранения.

13.Переработка оттеков.

Полученные после центрифугирования и пробелки утфеля I оттеки являются насыщенными растворами сахарозы. Они используются для варки утфеля II. Он состоит из тех же основных периодов. В первой стадии уваривания оттеки сгущают до концентрации сухих веществ 84-85,5 %, что соответствует коэффициенту пересыщения 1,30-1,35. Затравку кристаллов проводят при помощи сахарной пудры (60-80 г на 40 т утфеля). После наращивания кристаллов утфель окончательно сгущают до концентрации сухих веществ ~ 93 %.

Утфель II подают в центрифугу. Сахар пробеливают чистой горячей водой. При центрифугировании отбирают 2 оттека с разной чистотой.

Утфель III уваривают из второго и первого оттеков утфеля II, аффинационного оттека (аффинация – это растворение сахара III кристаллизации в разбавленном первом оттеке утфеля I) до содержания сухих веществ ~ 89-90 % и раствора, полученного от промывки сит в центрифугах утфеля III. Цикл уваривания утфеля в вакуум-аппарате состоит из тех же операций, только продолжительность больше, чем для утфеля II. Перед самой завозкой кристаллов температуру утфеля повышают до 70-73 0С. сахарную пудру вносят в количестве 150-200 г на 40 т утфеля.

Наращивание кристаллов проводят при коэффициенте пересыщения 1,15-1,25 путем подкачивания первого оттека утфеля II. Конечная концентрация сваренного утфеля должна быть 94,5-96 % сухих веществ. Далее утфель III поступает в кристаллизационную установку. За время кристаллизации температура утфеля снижается с 70-75 до 35-40 0С, коэффициент пресыщения поддерживается в пределах 1,20-1,25, для того, чтобы росли только имеющиеся кристаллы и не образовывалась кристаллическая «мука».

Перед центрифугированием утфель нагревают до 45-50 0С и центрифугируют без пробеливания сахара водой с отбором одного оттека-мелассы. При этом на поверхности кристаллов сахара остается слой мелассы и чистота желтого сахара составляет 94-95 %. Для повышения чистоты сахар подвергают аффинации, т.е. сахар III кристаллизации смешивают с разбавленным первым оттеком утфеля I до содержания сухих веществ ~ 89-90 % и перемешивают.

В результате этого часть несахаров, содержащихся в пленке, покрывающей кристаллы сахара, переходит в аффинирующий раствор и при центрифугировании утфеля будет получен более чистый сахар-аффинад. Сахар-аффинад и сахар II кристаллизации растворяют (клеруют) очищенным соком II сатурации при 80-85 0С до содержания сухих веществ 65-70 %, смешивают с сиропом из выпарной установки и подают на сульфитацию.

14.Производство жидкого сахара.

Технологическая схема получения жидкого сахара: сахар-песок после центрифугирования, минуя сушильное отделение, поступает в клеровочные мешалки, где он растворяется в конденсате выпарной установки до содержания сухих веществ ~ 63-65 %. Затем жидкий сахар перекачивается через мерники в резервуары, откуда в ж/д цистерны.

Применяют жидкий сахар: в безалкогольной, кондитерской и фармацевтической промышленности.

Выпускают жидкий сахар трех видов: высшей, I и II категорий.

Жидкий сахар высшей категории фильтруют и очищают адсорбентом (применяют безалкогольной, кондитерской и фармацевтической промышленности). Жидкий сахар I категории фильтруют с применением фильтроперлита (используют хлебопекарной, кондитерской, консервной и др. отраслях пищевой промышленности).

15.Получение сахара-рафинада.

В свекловичном сахаре-песке содержится некоторое количество несахаров (красящих веществ, зольных элементов), придающих ему желтоватый цвет, а также привкус и запах.

Основная цель сахарорафинадного производства – получение кристаллического продукта высокого качества с содержанием чистой сахарозы не менее 99,9 %.

Сахар-рафинад вырабатывают в виде сахара-песка и кускового сахара-рафинада: прессованного, быстро растоворимого, литого, колотого.

По органолептическим показателям сахар-рафинад должен соответствовать следующим требованиям: цвет белый (без пятен и посторонних примесей), допускается слегка голубоватый оттенок, вкус – сладкий, без постороннего привкуса и запаха, раствор должен быть прозрачным.

Основной процесс рафинирования – отделение сахарозы от несахаров путем ее многократной кристаллизации и физико-химической (адсорбционной) очистке сиропов. При производстве сахара-рафинада различают две группы продуктов: рафинадную (2-3 ступени) и продуктовую (3-4 ступени).

Сахар-рафинад получают только в первых двух или трех циклах, последующие циклы служат для обессахаривания оттеков и возвращения желтого сахара на адсорбционную очистку и кристаллизацию в рафинадных циклах. Таким образом, в сахарорафинадном производстве применяют многократную кристаллизацию и каждой кристаллизации предшествует механическая и адсорбционная очистка сиропов. При этом наблюдается циклическая повторяемость технологических операций, в результате которых сахароза сахарного песка превращается в сахар-рафинад, а несахара, удерживая некоторую часть сахарозы, концентрируются в рафинадной патоке.

Технологическая схема производства прессованного рафинада включает следующие стадии: взвешивание и просеивание сахара-песка, приготовление рафинадного сиропа и клерса; удаление из сиропа механических примесей; адсорбционная очистка сиропа; сгущение сиропа до образования кристаллов; кристаллизация; центрифугирование и пробеливание кристаллов; получение рафинадной кашки; прессование рафинадной кашки; сушка и охлаждение брикетов; фасование и упаковывание сахара-рафинада; складирование и хранение.

Сахар-песок взвешивают, просеивают и подают на приготовление сиропа и клерса.

Клерс - это продукт, получаемый из растворенного в воде сахара-песка повышенного качества, сухих отходов рафинадного производства и отбора из адсорберов рафинадной группы. Температура сиропов 75 0С, рН не ниже 7,5.

Сироп обязательно фильтруют через гравий или фильтроперлит для удаления механических примесей и подвергают адсорбционной очистке для их обесцвечивания и освобождения от минеральных примесей.

В качестве адсорбента используют гранулированный уголь АГС-4, порошкообразные угли марок КАД, МД, глюконат-4, также применяют ионообменные смолы (анионит АВ-17-2П)

Далее сиропы направляют на контрольное фильтрование.

Обесцвеченные сиропы подают в вакуум-аппараты для сгущения. Варка утфеля из рафинадного сиропа такая же, как в свеклосахарном производстве. Только протекает быстрее - 2-3 часа (5,5 –6 часов в свеклосахарном). Особенность получения рафинадного утфеля является введение (75 г на 10 т утфеля) при его уваривании ультрамарина. Уваривают до содержания сухих веществ ~ 91,5-92 %. Готовый утфель спускают в кристаллизаторы для дополнительной кристаллизации. По мере охлаждения и кристаллизации утфель густеет. Чтобы сохранить его установленную плотность, утфель разжижают сиропом очищенного продукта. Для отделения кристаллов сахара утфель обрабатывают на центрифугах.

Сахар пробеливают клерсом, в который добавляют суспензию ультрамарина. После центрифугирования и пробелки получают полупродукт – рафинадную кашку, которая состоит из кристаллов, покрытых пленкой увлажняющего их клерса.

Содержание влаги в рафинадной кашке регулируется в зависимости от желаемой крепости рафинада и, обусловленное количеством остаточного клерса.

Для получения прессованных брикетов рафинада одной окраски, требуемой массы и крепости, рафинадная кашка должна иметь одинаковые кристаллическую структуру, температуру и влажность.

Мелкие кристаллы удерживают излишнюю влагу, крупные – образуют неровную поверхность брикетов. Поэтому рафинадную кашку, поступающую от центрифугирования различных утфелей, смешивают.

Рафинадную кашку прессуют под давлением для формирования брикетов.

Сырой прессованный сахар-рафинад сушат в два периода. Первый период характеризуется интенсивным удалением влаги, второй – резким замедлением процесса сушки. Продолжительность сушки составляет 8- 10 часов.

Ход работы:

Задание 1. На основании исходных данных заполнить вводную часть технологической карты:

Исходные данные:

Культура__________________________________________________________

Сорт______________________________________________________________

Площадь,га________________________________________________________

Планируемая урожайность корней, ц/га _______________________________

Планируемая урожайность ботвы, ц/га ________________________________

Валовой сбор, т ____________________________________________________

Предшественник ___________________________________________________

Норма высева шт. семян на 1 п. м. _____________________________________

Доза внесения органических удобрений, т/га ____________________________

Дозы внесения минеральных удобрений, кг/га д.в.:

азотные _____________________________________________________

фосфорные __________________________________________________

калийные ____________________________________________________

Дозы внесения микроудобрений, кг/га д.в.

Борные ______________________________________________________

Засоренность (преобладающие виды сорняков)

_________________________________________________________________________________

Определить норму высева на 1 га, кг:

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рассчитать потребность в семенах на плановую площадь:

__________________________________________________________________________________________________________________________________________________________________

Рассчитать потребность в органических удобрениях на указанную площадь, т:

____________________________________________________________________________________________________________________________________

Рассчитать потребность в азотных удобрениях на 1 га, в физическом весе:

__________________________________________________________________________________________________________________________________________________________________

Рассчитать потребность в фосфорных удобрениях на 1 га, в физическом весе:

__________________________________________________________________________________________________________________________________________________________________

Рассчитать потребность в калийных удобрениях на 1 га, в физическом весе:

__________________________________________________________________________________________________________________________________________________________________

Определить потребность в минеральных удобрениях на планируемую площадь, т:

в азотных ____________________________________________________

в фосфорных _________________________________________________

в калийных __________________________________________________

в микроудобрениях __________________________________________

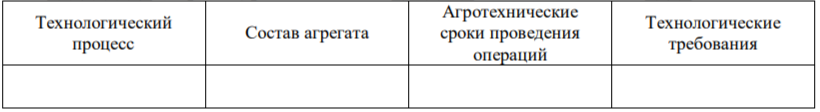

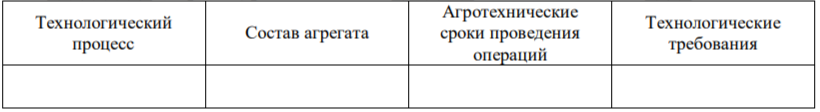

Задание 2. Составить перечень работ и определить их объемы по возделыванию сахарной свеклы, определить качественные характеристики, определить состав машино-тракторных агрегатов, количество рабочих для их обслуживания, установить оптимальные сроки выполнения работ. Заполнить агротехническую часть технологической карты возделывания сахарной свеклы по форме:

Таблица 1. Интенсивная технология производства ______ (культура) _________ (сорт) с урожайностью _______ т/га на площади ____ га под предшественник озимая пшеница и картофель

Задание 3. Ответить письменно на контрольные вопросы и сформулировать вывод о проделанной работе.

Контрольные вопросы:

1. Сколько сахара содержится в корнеплоде сахарной свеклы?

2. Из каких этапов состоит технологическая схема производства сахара-песка из сахарной свеклы?

3. Как получают диффузионный сок?

4. Как очищают диффузионный сок?

5. Что представляет собой утфель?

6. Сколько циклов кристаллизации предусмотрено в сахарном производстве?

7. Из каких этапов состоит технологическая схема производства сахара-рафинада?

8. Какие адсорбенты используют для очистки сахаро-рафинадных сиропов?

9. В чем заключается особенность получения рафинадного утфеля?

10. Какова продолжительность сушки сахара-рафинада?