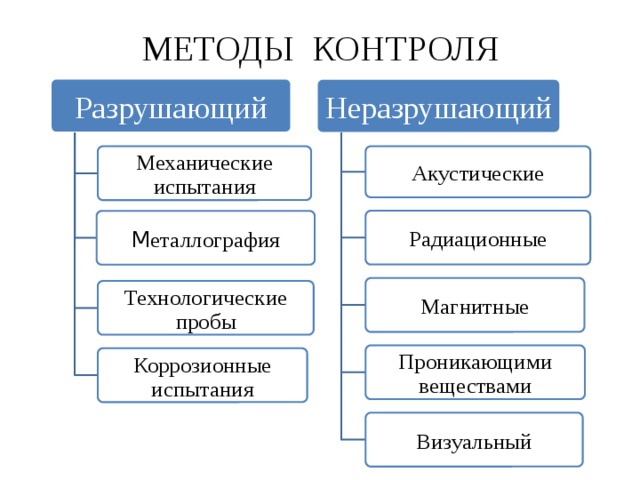

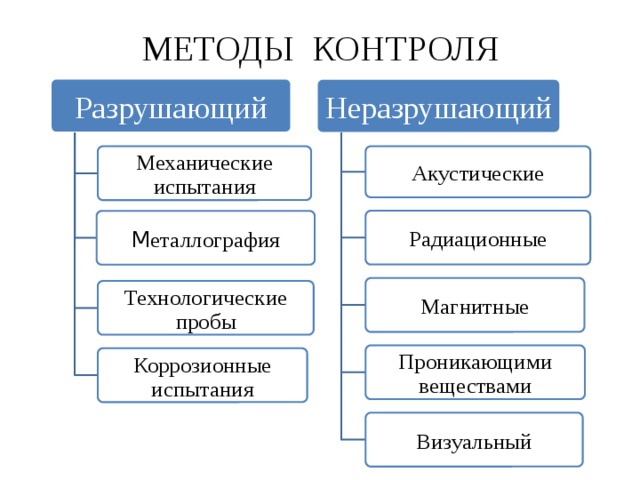

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

МЕТОДЫ КОНТРОЛЯ

Разрушающий

Неразрушающий

Механические испытания

Акустические

Радиационные

М еталлография

Магнитные

Технологические пробы

Проникающими веществами

Коррозионные испытания

Визуальный

ВЫПОЛНЕНИЕ КОНТРОЛЯ

- Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений.

- Неразрушающие мето ды (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Механические испытания

Механические испытания предусматривают статические испытания различных участков сварного соединения на:

- растяжение,

- изгиб,

- твердость,

- динамические испытания на ударный изгиб и усталостную прочность.

Контрольные образцы для механических испытаний варят из того же металла, тем же методом и тем же сварщиком, что и основное изделие.

Целью испытаний является:

- оценка прочности и надежности сварных соединений и конструкций;

- оценка качества основного и присадочного металла;

- оценка правильности выбранной технологии;

- оценка квалификации сварщиков.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытаниями на ударный изгиб , а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

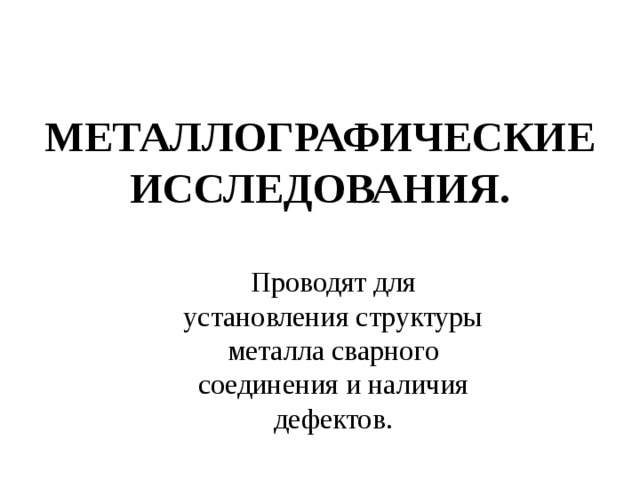

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ.

Проводят для установления структуры металла сварного соединения и наличия дефектов.

- При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

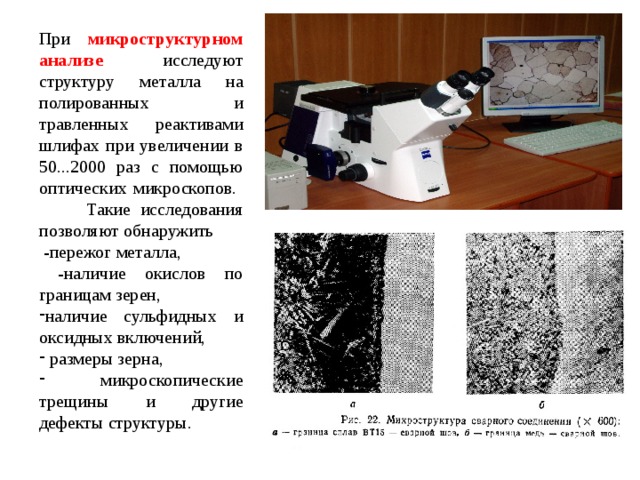

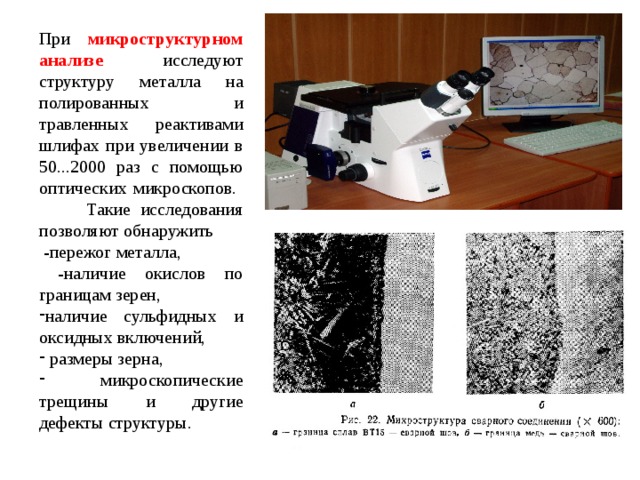

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50...2000 раз с помощью оптических микроскопов. Такие исследования позволяют обнаружить

-пережог металла,

-наличие окислов по границам зерен,

- наличие сульфидных и оксидных включений,

- размеры зерна,

- микроскопические трещины и другие дефекты структуры .

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Если перед сваркой требуется визуальный контроль, то необходимо проверить, что подготовка сварного шва:

а) выполнена с соблюдением стандарта;

б) стыкующиеся боковые поверхности и граничащие наружные поверхности очищены;

в) свариваемые детали в соответствии с чертежами или техническими указаниями стыкуются друг с другом .

При проведении сварки соединения, которое впоследствии будет контролироваться, следует проверить, что:

а) каждый наплавленный валик или каждый слой материала шва очищается прежде, чем на него накладывается следующий слой. Особое внимание следует уделять сплавлению материала шва с фасками шва;

б) отсутствуют видимые несплошности, например трещины или раковины. Если они обнаруживаются, то необходимо принятие корректирующих действий;

в) достигнуто удовлетворительное сплавление шва с основным металлом для продолжения сварки;

г) глубина и форма подготовки кромок соответствуют техническим условиям на процесс сварки или сравнимы с ранее выполненными формами кромок для того, чтобы обеспечить условие полного заполнения шва.

Необходимо убедиться в том, что на контролируемом сварном шве :

а) вручную или механическим способом удален шлак. Нельзя допускать, чтобы при этом

маскировались дефекты;

б) не остались следы воздействия инструмента или царапины от шлака;

в) при шлифовке не было перегрева, не осталось углублений и неровностей;

г) угловые и стыковые соединения с основным материалом выполнены плавным переходом к основному металлу без превышения допусков.

д) форма наружной поверхности шва и величина выпуклости шва соответствуют стандарту;

е) высота валика усиления и его положение относительно свариваемых деталей должны быть измерены, если это требуется техническими условиями на выполнение сварки;

ж) ширина шва по всей его длине должна быть одинаковой и при этом соответствовать стандарту. На стыковых сварных швах необходимо проконтролировать заполнение шва при разделке.

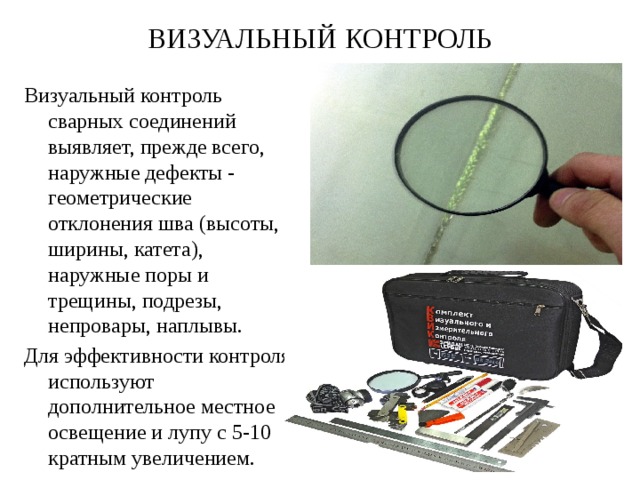

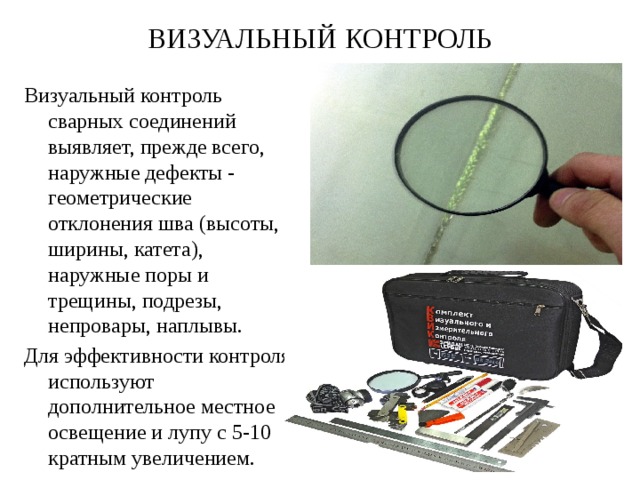

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты - геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы.

Для эффективности контроля используют дополнительное местное освещение и лупу с 5-10 кратным увеличением.

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

При внешнем осмотре применяется также измерительный инструмент для замера геометрических параметров сварного соединения и дефектов - штангенциркуль, линейка, различные специальные шаблоны.

Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам.

ШАБЛОНЫ СВАРЩИКА

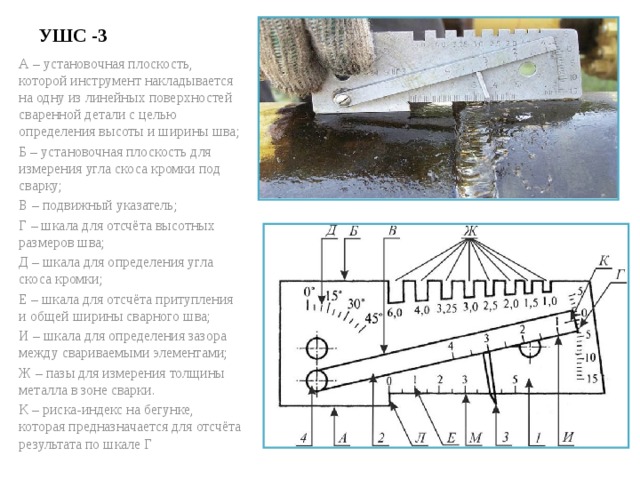

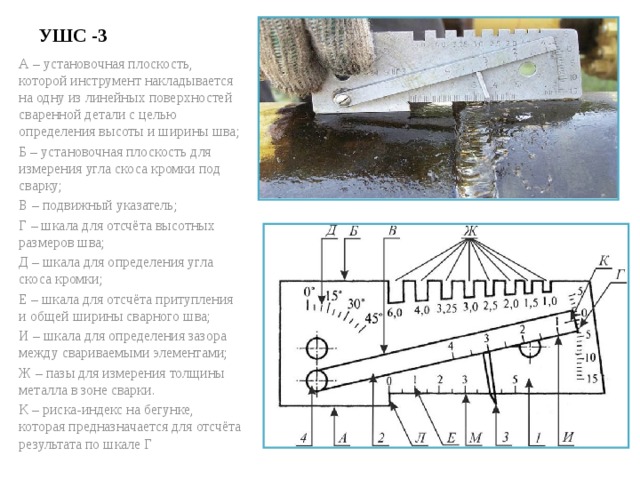

УШС -3

А – установочная плоскость, которой инструмент накладывается на одну из линейных поверхностей сваренной детали с целью определения высоты и ширины шва;

Б – установочная плоскость для измерения угла скоса кромки под сварку;

В – подвижный указатель;

Г – шкала для отсчёта высотных размеров шва;

Д – шкала для определения угла скоса кромки;

Е – шкала для отсчёта притупления и общей ширины сварного шва;

И – шкала для определения зазора между свариваемыми элементами;

Ж – пазы для измерения толщины металла в зоне сварки.

К – риска-индекс на бегунке, которая предназначается для отсчёта результата по шкале Г

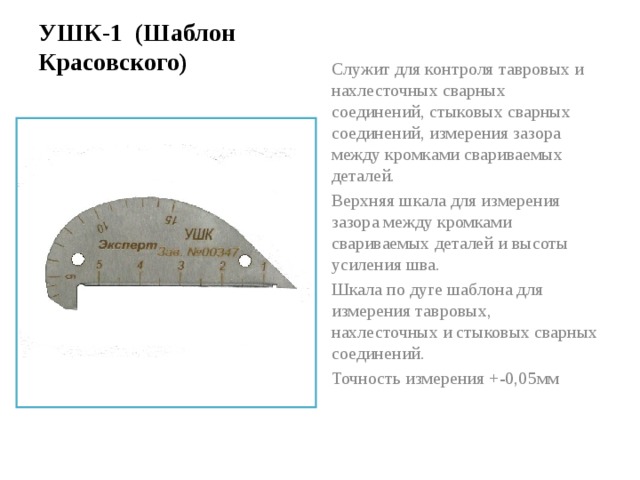

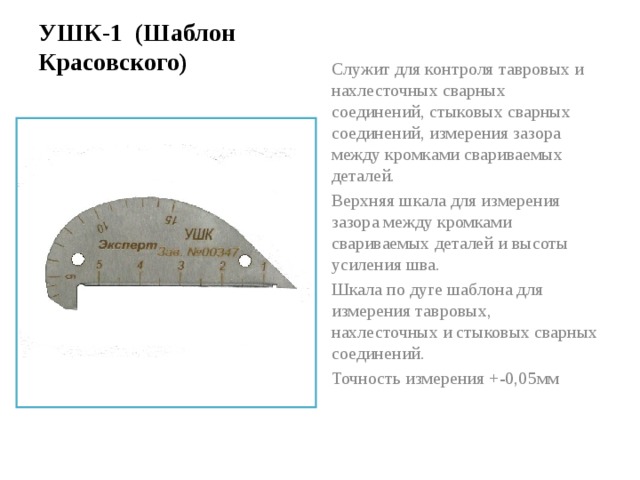

УШК-1 (Шаблон Красовского)

Служит для контроля тавровых и нахлесточных сварных соединений, стыковых сварных соединений, измерения зазора между кромками свариваемых деталей.

Верхняя шкала для измерения зазора между кромками свариваемых деталей и высоты усиления шва.

Шкала по дуге шаблона для измерения тавровых, нахлесточных и стыковых сварных соединений.

Точность измерения +-0,05мм

Универсальный шаблон сварщика УШС-2

Для контроля катетов угловых швов в диапазоне 4-14мм.

Контроль катета сварного шва производиться путем последовательного соприкосновения (подбора) лепестков с соединенными сваркой деталями.

Размер считается установленным, если длинная сторона лепестка и перемычка между катетами лепестка прилегают к деталям без видимого зазора, а зазор между дугами лепестка и шва является минимальным.

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Радиационный метод

Радиационная дефектоскопия основана на способности рентгеновского и гамма-излучения проникать через металлы и фиксировать на фотопленке дефекты, встречающиеся на его пути.

Радиационный метод

Радиационные методы контроля являются надежным и широко распространенными методами контроля.

Источниками рентгеновского излучения служат специальные аппараты .

Недостатком радиационной дефектоскопии является дороговизна приборов и вредность для людей используемого радиационного излучения.

В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками .

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии .

Акустический (ультразвуковой) метод

Ультразвуковой способ использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими свойствами.

2

Посланная прибором ультразвуковая волна, пройдя металл, отражается от его нижней поверхности и возвращается обратно, фиксируясь датчиком.

При наличии внутри металла дефекта, датчик отобразит искажение волны.

Магнитные методы

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма.

Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов.

Магнитные методы

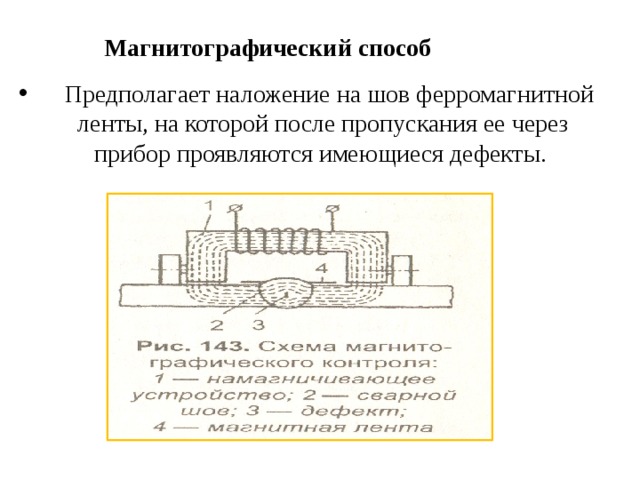

В сварочном производстве используются два метода - магнитопорошковый и магнитографический.

При магнитопорошковом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

.

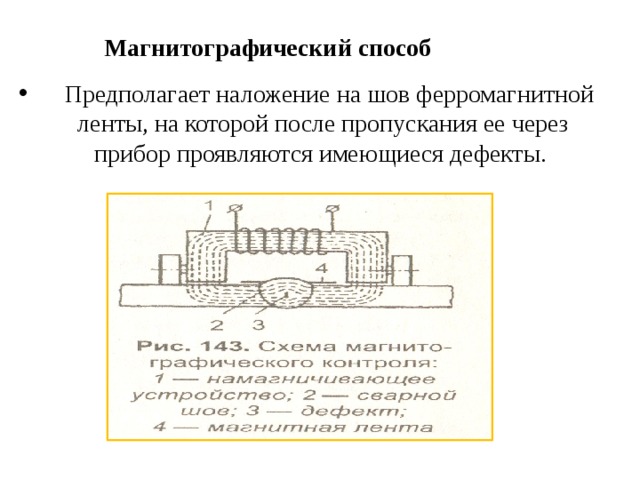

Магнитографический способ

- Предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты.

Цветная дефектоскопия

Основан на капиллярной активности жидкостей - пенетрантов - их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов .

Цветная дефектоскопия

Если в рецептуру пенетрантов входят люминесцирующие вещества, то их называют люминесцентными, а способ контроля - люминесцентной дефектоскопией. Наличие таких пенетрантов в трещинах определяется при облучении поверхности ультрафиолетовыми лучами.

Если в состав смеси входят красители, видимые при дневном свете, пенетранты называются цветными, а метод контроля - цветной дефектоскопией. Обычно в качестве красителей используются вещества ярко-красного цвета.

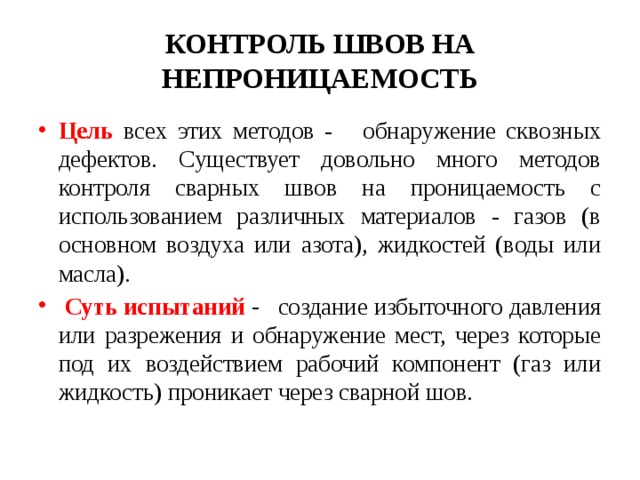

КОНТРОЛЬ ШВОВ НА НЕПРОНИЦАЕМОСТЬ

- Цель всех этих методов - обнаружение сквозных дефектов. Существует довольно много методов контроля сварных швов на проницаемость с использованием различных материалов - газов (в основном воздуха или азота), жидкостей (воды или масла).

- Суть испытаний - создание избыточного давления или разрежения и обнаружение мест, через которые под их воздействием рабочий компонент (газ или жидкость) проникает через сварной шов.

ВИДЫ ИСПЫТАНИЙ

Гидравлический

- Наливом воды поливом воды под давлением

- Наливом воды

- поливом воды

- под давлением

Пневматический

- продув воздухом погружение в воду падение давления

- продув воздухом

- погружение в воду

- падение давления

Керосиновый

Химический

Вакуумный

ГИДРАВЛИЧЕСКИЙ КОНТРОЛЬ

НАЛИВОМ ВОДЫ

ПОЛИВОМ ВОДЫ

ПОД ДАВЛЕНИЕМ

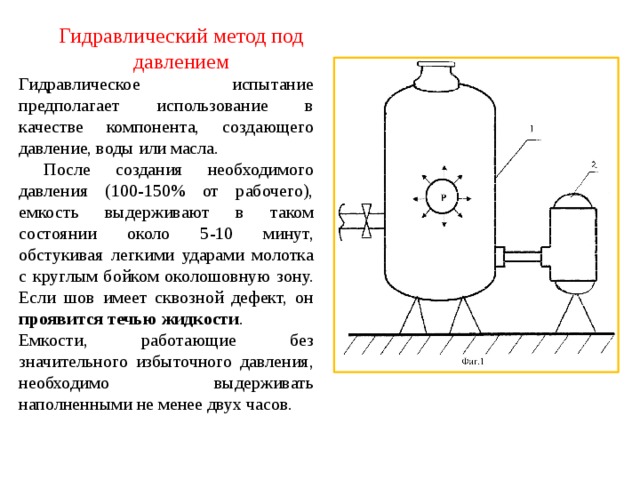

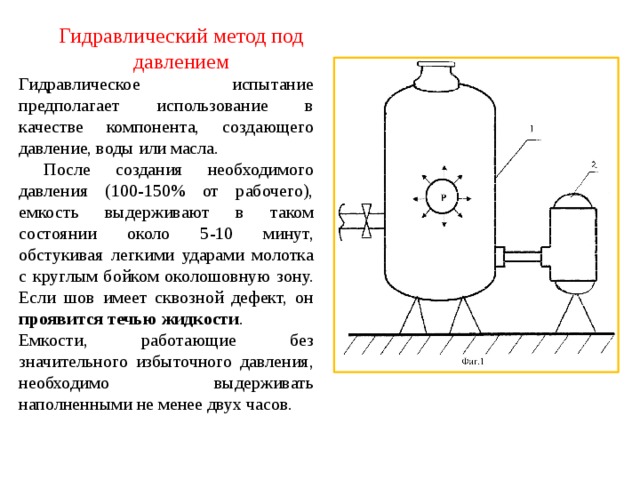

Гидравлический метод под давлением

Гидравлическое испытание предполагает использование в качестве компонента, создающего давление, воды или масла.

После создания необходимого давления (100-150% от рабочего), емкость выдерживают в таком состоянии около 5-10 минут, обстукивая легкими ударами молотка с круглым бойком околошовную зону. Если шов имеет сквозной дефект, он проявится течью жидкости .

Емкости, работающие без значительного избыточного давления, необходимо выдерживать наполненными не менее двух часов.

- Гидравлический метод наливом

- Вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие крупные емкости испытывают наливом воды.

- До испытания сварные швы тщательно обтирают ветошью или обдувают воздухом до получения сухой поверхности. Затем емкость заполняют водой и наблюдают за сварными швами и падением уровня воды. Продолжительность испытания, необходимого для осмотра всех швов, составляет от 2 до 24 ч в соответствии с техническими условиями. Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Гидравлический метод поливом

Когда швов немного, их непроницаемость определяют, полива одну сторону шва водой из брандспойта под давлением 1—10 кгс/см 2 , устанавливаемым техническими условиями. Одновременно осматривают противоположную сухую сторону шва.

Проницаемость сварных швов и места дефектов определяют, следя за появлением течи , просачиванием воды в виде капель, запотеванием поверхности шва или вблизи его.

36

Пневматический метод

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п.

Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 - 20% превышающим рабочее.

Крупногабаритные конструкции после залушки и подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла 100г мыла на 1 л воды).

О наличии неплотностей в швах судят по появлению пузырьков воздуха . При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

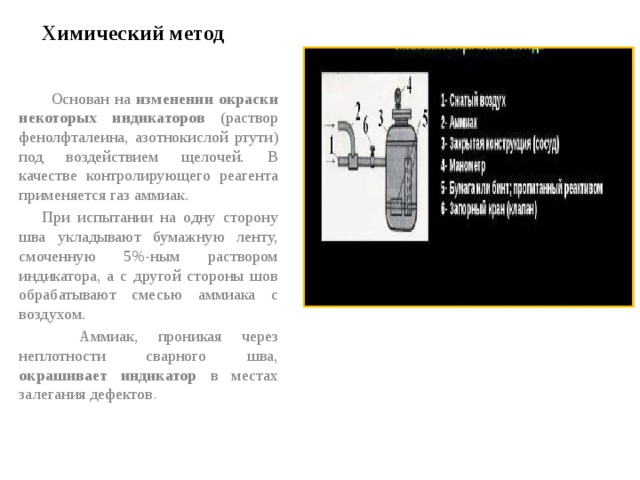

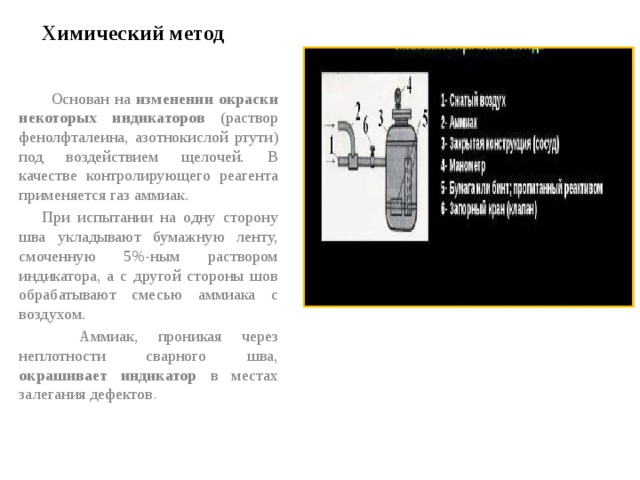

Химический метод

Основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак.

При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом.

Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов .

Вакуумный метод

Применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков.

Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

- При испытании на исследуемый участок изделия 6 накладывают переносные вакуумные камеры, состоящие из рамки 4 с резиновыми уплотнителями 5.

- На контролируемое изделие наносят пенообразующее вещество.

- Вакуумную камеру устанавливают на изделие и с помощью вакуумного насоса создают в ее полости разрежение (обычно 0,02...0,09 МПа).

- В результате разрежения воздух через неплотности в изделии поступает в полость камеры.

- Наблюдение за появлением пузырьков в пенообразующем веществе 7 ведут через прозрачное смотровое окно камеры 3 .

КЕРОСИНОВЫЙ МЕТОД

Используется для металла толщиной не более 10 мм.

В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов.

После высушивания окрашенной поверхности с обратной стороны шов 2-3 раза обильно смачивают керосином. Выдерживают от 4 до 8 часов. При нагреве до 50 град. - 1,5 – 2 часа.

Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина в виде желтых пятен.

Появление отдельных пятен указывает на поры и свищи, полос - сквозных трещин и непроваров в шве.