Просмотр содержимого документа

«Производство металлов, древесины, нитей»

Производство металлов

- Количество самородного металла в недрах Земли невелико. Поэтому металлы и их сплавы для промышленного производства нужно получать из руды.

- Руда является минеральным веществом, представляющим собой соединения того или иного металла с другими веществами или химическими элементами.

- Технология получения металлов из руды называется технологией выплавки металлов.

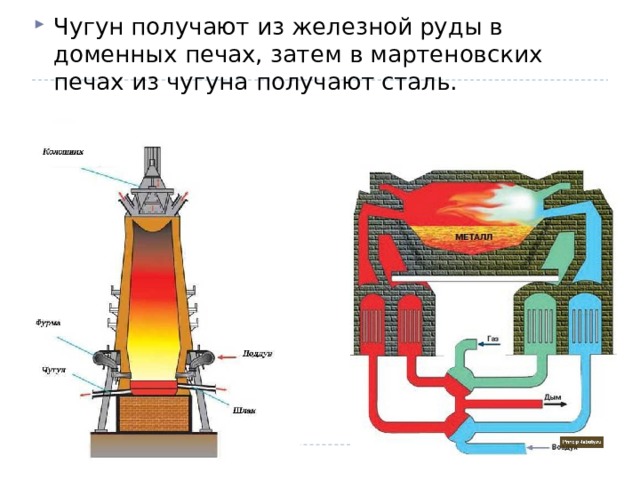

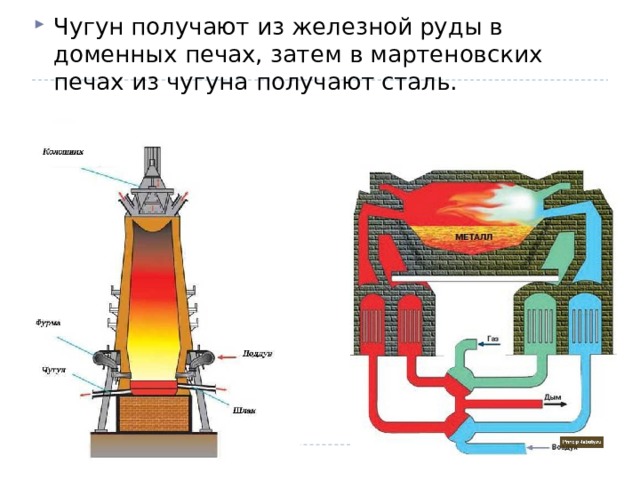

- Чугун получают из железной руды в доменных печах, затем в мартеновских печах из чугуна получают сталь.

Конвертор – это большой ковш, в который заливают расплавленный чугун.

Сверху в расплав опускается трубка, по которой в него вдувается кислород. В кислороде сгорает лишний углерод, сера и другие примеси, которые были в чугуне. При сгорании они выделяют много тепла, не давая расплаву металла застыть.

Сталь получают из чугуна в конверторах Бессемера

- Алюминий выплавляют из руды, называемой бокситами. Его производят в электродуговых печах. Медь из её руды производят в два этапа.

- 1. В печах получают промежуточный продукт – штейн.

- 2. Из штейна в специальных конверторах получают техническую медь.

- Для получения небольших объемов расплавленного металла на современном производстве используются индукционные тигельные и муфельные печи.

- Индукционные печи расплавляют металл с помощью токов высокой частоты. Работа сходна с работой бытовой СВЧ-печи.

- Тигель – ёмкость для нагрева

- В муфельных печах металл плавится под действием внешних электрических нагревательных элементов.

- Выплавленный металл разливают из печей в ковши, а затем из ковшей в формы.

- Отрасль промышленности, которая производит современную технику из металлических материалов, называется металлургией.

- Металлург – человек, работающий в отрасли производства металла из горных пород и металлолома.

- Горновой

- Сталевар

- Разливщик стали

- Плавильщик

- Техник-технолог доменного производства

- Нагревальщик металла

- Инженер - металлург

Производство древесных материалов

Пиломатериалы

Производство искусственных и синтетических волокон в текстильном производстве

Этапы производства

Получение и предварительная обработка сырья

Приготовление прядильного раствора или расплава

Формование нитей

отделка

Получение и предварительная обработка сырья

- Очистка от механических примесей и иногда в его химической обработке для превращения природного материала в новое полимерное соединение.

- Сырье для изготовления искусственных волокон - целлюлоза или из молока - казеин.

- Древесину измельчают и отваривают в щелочном растворе. Получается серая масса, которая отбеливается и прессуется в листы картона. Его отправляют на предприятия химического волокна для дальнейшей переработки и получения волокон.

Приготовление прядильного раствора или расплава

Чтобы начать формирование тончайших волокон, необходимо полимер растворить или расплавить, чтобы довести до нужной вязкости и концентрации.

Раствор многократно фильтруют через плотную ткань, слой кварца или керамики для удаления механических примесей, чтобы предотвратить засорение фильер и улучшить свойства волокна.

Формирование волокон или нитей

- Волокна формируются при продавливании прядильного раствора или расплава через отверстия фильеры.

Формирование струек в элементарные нити осуществляется различными способами:

- Из расплава: струйки, вытекающие из фильеры, охлаждаются в обдувальной шахте струей холодного воздуха и превращаются в тончайшие волокна, которые затем скручиваются на прядильных дисках и наматываются на приемную бобину.

- Сухим способом: струйки полимера высушиваются потоком горячего воздуха, происходит испарение растворителя и затвердевание полимера.

- Мокрым способом: струйки нитей из фильеры поступают в раствор осадительной ванны.

Отделка

- Промывание волокон или нитей в воде и различных растворах для устранения примесей

- Сушка волокон после мокрого формирования в специальных сушилках

- Отбеливание волокон и крашение

- Вытягивание и термообработка синтетических волокон для придания им большей прочности

- Поверхностная обработка для придания нитям необходимых свойств: повышения скольжения и мягкости, снижения обрывности, электризуемости.