СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

РАБОЧАЯ ТЕТРАДЬ МДК 03.01 Формы и методы контроля качества металлов и сварных конструкций ПМ 03 Контроль качества сварочных работ

Рабочая тетрадь может быть использована для самостоятельной подготовки к урокам или для работы на уроках МДК 03.01 Формы и методы контроля качества металлов и сварных конструкций. Предназначена для специальности 22.02.06 Сварочное производство. Может использоваться на уроках МДК 01.03 Контроль качества сварных соединений для профессии 15.01.05 Сварщик

Просмотр содержимого документа

«РАБОЧАЯ ТЕТРАДЬ МДК 03.01 Формы и методы контроля качества металлов и сварных конструкций ПМ 03 Контроль качества сварочных работ»

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«Волгоградский социально-экономический техникум»

Утверждаю:

Директор ГБОУ СПО «ВСЭТ»

_______________Ю.В.Шамин

«______»_____________201 г

РАБОЧАЯ ТЕТРАДЬ

МДК 03.01 Формы и методы контроля качества металлов и сварных конструкций

ПМ 03 Контроль качества сварочных работ

для студентов заочного отделения

специальности 150415 Сварочное производство

г.Волгоград, 201__

стандарта по специальности 150415

Протокол № ________________ «Сварочное производство»

от «____»_________20___ г.

Председатель __________

УТВЕРЖДАЮ:

Зам. директора по учебной работе

___________________Н.Ю. Новикова

«________»______________20____г.

Автор: преподаватель спецдисциплин Галанина Л.В.

Рецензенты:

Оглавление

| № п/п | наименование | стр |

|

| Пояснительная записка | 4 |

| 1 | Тематический план изучения МДК 03.01 | 5 |

| 2 | Критерии оценки и система контроля | 6 |

| 3 | Права и обязанности студента | 6 |

| 4 | Качество сварных конструкций и дефекты сварных соединений | 7 |

| 5 | Разрушающие и неразрушающие методы контроля | 21 |

| 6 | Контрольные вопросы | 29 |

| 7 | Экзаменационные вопросы | 32 |

| 8 | Литература | 33 |

| 9 | Приложения | |

| | Приложение 1 "Акт-заключение комиссии по результатам контроля соблюдения технологии" | 34 |

| | Приложение 2 "Заявка заключение на радиографический контроль" | 35 |

| | Приложение 3 " Радиографические снимки участков сварных швов" | 36 |

Пояснительная записка

Рабочая тетрадь содержат задачи для самостоятельного решения, тесты для контроля знаний и список рекомендуемой литературы. Предназначена для студентов заочного отделения при изучении МДК 03.01 «Формы и методы контроля качества металлов и сварных конструкций» профессионального модуля ПМ 03 «Контроль качества сварочных работ».

Междисциплинарный курс МДК 03.01 «Формы и методы контроля качества металлов и сварных конструкций» относится к профессиональному циклу и является частью профессионального модуля ПМ 03 «Контроль качества сварочных работ». Предшествующей дисциплиной является"Физика", «Материаловедение» и МДК 01.01. «Технология сварочных работ».

В результате изучения междисциплинарного курса МДК 03.01 «Формы и методы контроля качества металлов и сварных конструкций» студент должен:

иметь практический опыт:

-определения причин, приводящих к образованию дефектов в сварных соединениях;

-обоснованного выбора и использования методов, оборудования, аппаратуры и приборов для контроля металлов и сварных соединений;

-предупреждения, выявления и устранения дефектов сварных соединений и изделий для получения качественной продукции;

-оформления документации по контролю качества сварки;

уметь:

-выбирать метод контроля металлов и сварных соединений, руководствуясь условиями работы сварной конструкции, её габаритами и типами сварных соединений;

-производить внешний осмотр, определять наличие основных дефектов; производить измерение основных размеров сварных швов с помощью универсальных и специальных инструментов, шаблонов и контрольных приспособлений;

-определять качество сборки и прихватки наружным осмотром и обмером;

-проводить испытания на сплющивание и ударный разрыв образцов из сварных швов;

-выявлять дефекты при металлографическом контроле;

-использовать методы предупреждения и устранения дефектов сварных изделий и конструкций; заполнять документацию по контролю качества сварных соединений;

знать:

-способы получения сварных соединений;

-основные дефекты сварных соединений и причины их возникновения;

-способы устранения дефектов сварных соединений;

-способы контроля качества сварочных процессов и сварных соединений;

-методы неразрушающего контроля сварных соединений;

-методы контроля с разрушением сварных соединений и конструкций;

-оборудование для контроля качества сварных соединений;

-требования, предъявляемые к контролю качества металлов и сварных соединений различных конструкций.

Общая трудоемкость освоения МДК 03.01 составляет:

Всего 384 часа, в том числе:

- максимальной учебной нагрузки обучающегося 240 часов, включая:

обязательной аудиторной учебной нагрузки обучающегося 48 часов;

самостоятельной работы обучающегося 192 часов.

- учебной и производственной практики 144 часов.

1. Тематический план изучения

МДК 03.01 «Формы и методы контроля качества металлов и

сварных конструкций»

3 курс – 16 часов (аудиторные занятия) + 64 часов (самостоятельная работа)4 курс – 32 часа (аудиторные занятия) + 128 часов (самостоятельная работа) +

+ 1 домашняя контрольная работа

3 курс Раздел 1 Качество сварных конструкций и дефекты сварных соединений Тема 1.1. Качество сварных конструкцийТема 1.2. Типы и виды дефектов

Тема 1.3. Причины возникновения дефектов сварных швов. Тема 1.4. Способы устранения дефектов сварных швовТема 1.5. Влияние дефектов на работоспособность сварных конструкций

Тема 1.6. Виды контроля сварных конструкций

4 курс

Тема 2.1. Способы контроля качества сварочных технологических процессов

Тема 2.2. Методы неразрушающего контроля сварных соединений.

Тема 2.3. Методы контроля с разрушением сварных соединений и конструкций.

Тема 2.4. Оборудование для контроля качества сварных соединений

Тема 2.5. Испытания сварных конструкций

Тема 2.6. Виды документов по контролю качества сварных соединений и сварных конструкций

Таблица 1

Тематический план самостоятельной работы

| Раздел по программе модуля | Всего Часов для самостоятельной работы | В том числе: | ||

| Тип самостоятельной работы (уровни освоения учебного материала), количество заданий | Форма контроля | Срок выполнения | ||

| 1. Качество сварных конструкций и дефекты сварных соединений | 64 | 2-й уровень освоения учебного материала, количество заданий - 7 | Ответы на вопросы | |

| 2. Разрушающие и неразрушающие методы контроля | 128 | 2-й уровень освоения, количество заданий -7 | Ответы на вопросы | |

| Всего | 192 | | | |

2. Критерии оценки и система контроля (мониторинга)

Критерии оценок результатов внеаудиторной самостоятельной работы обучающегося определены:

- умениями обучающегося использовать теоретические знания при выполнении практических задач;

- сформированностью общеучебных умений, компетенций, практического опыта;

- умениями обучающегося активно использовать электронные образовательные ресурсы, находить требующуюся информацию, изучать её и применять на практике;

- обоснованностью и четкостью изложения ответа;

- оформлением материалов в соответствии с требованиями;

- умением ориентироваться в потоке информации, выделять главное;

- умением чётко сформулировать проблему, предложив её решение, критически оценить решение и его последствия;

- умением показать, проанализировать альтернативные возможности, варианты действий.

3. Права и обязанности студента

Студент имеет право:

- на получение заданий для самостоятельной работы в объеме, предусмотренном учебным планом и программой МДК ;

- на получение рецензии (отзывы и оценки) от преподавателя, согласно установленного срока;

- направлять работу на коллективную рецензию в случае несогласия с оценкой преподавателя.

Студент обязан:

- выполнять требования преподавателя по выполнению и оформлению практической работы;

- сдать и защитить самостоятельную работу преподавателю в сроки, установленные графиком преподавателя и учебного процесса.

4. Качество сварки и дефекты сварных соединений

Тема 1.1. Качество сварных конструкций Краткий теоретический материал.Качество сварных конструкций определяется рядом факторов:

1. качество сварочных материалов;

2. квалификация сварщиков;

3. качество сварочной технологии;

4. соблюдение сварочной технологии;

5. качество сварочного оборудования.

1. Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов ( основного металла, электродов, сварочной проволоки, флюсов, защитных газов). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют их соответствие требованиям технологического процесса. При наличии внешних дефектов, а также при отсутствии сертификата исходные материалы допускают к использованию только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

Контролем качества основного и металла и сварочных материалов на предприятии занимается Отдел технического контроля (ОТК). Из партии материалов отбирается необходимое количество образцов для проведения полноценного анализа. Количество образцов оговаривается в нормативно-технической документации (ГОСТ или ТУ) на конкретный вид материала.

Основной металл проверяют на соответствие маркировки на металле и маркировки, указанной в сертификате, а также на состояние поверхности металла ( в соответствии с НТД).

Сварочные электроды проверяют на целостность упаковки, на соответствие маркировки на упаковке и данных сертификата. При выборке электроды проверяют на соответствие требованиям ГОСТ 9466-75. При необходимости выполняют пробную сварку (при приобретении электродов "нового" производителя, не проверенного работой данной организации).

Сварочную проволоку также проверяют на соответствие маркировки на упаковке и указанной в сертификате и целостность упаковки каждой кассеты ( если большая партия - то выборочно от партии). Сварочную проволоку проверяют на соответствие требованиям ГОСТ 2246-70.

Флюсы проверяют на соответствие маркировки и данных сертификата. Флюс проверяют на соответствие требованиям ГОСТ 9087-81.

Защитные газы проверяют в соответствии с определенным стандартом:

ГОСТ 8050-85 "Двуокись углерода газообразная и жидкая"

ГОСТ 10157-79 "Аргон газообразный и жидкий"

2. Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовки сварщиков. Какие бы совершенные не были сварочные материалы и сварочное оборудование, без высокой квалификации сварщиков, производящих сварку конструкции, не получиться качественной сварной конструкции. Для этого прежде всего учитывают квалификацию сварщиков перед допуском их к выполнению определенного вида сварочных работ. Кроме этого сварщики проходят повторные испытания. По Правилам РМРС и РРРС - 1 раз в 2 года, по правилам НАКС и Ростехнадзора - 1 раз в год. Испытания проводят по теории и практике с включением сварки образцов соответствующего изделия. При этом образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие. После внешнего осмотра сваренные образцы проверяются всеми методами неразрушающего контроля, а также подвергаются механическим испытаниям. Проверка теоретических знаний и практических навыков производится аттестационной комиссией на предприятиях или аттестационных центрах. Результаты аттестации оформляются протоколом и отражаются как в формуляре сварщика, так и в его аттестационном удостоверении.

Аттестация подразделяется на:

1) первичную;

2) дополнительную;

3) периодическую;

4) внеочередную.

Первичную аттестацию проходят сварщики, не имевшие ранее допуска к сварочным работам. Удостоверение сварщика дается на один год.

Дополнительную аттестацию проходят сварщики, прошедшие первичную аттестацию, перед их допуском к выполнению сварочных работ, не указанных в их аттестационных удостоверениях, а также после перерыва свыше 6 месяцев в выполнении сварочных работ.

Периодическая аттестацию (переаттестация) проводится не реже одного раза в 1 – 2 года в целях продления указанного срока действия аттестационных удостоверений.

Внеочередную аттестацию проходят сварщики после их временного отстранения от работы за нарушение технологии сварки или повторяющееся неудовлетворительное качество сварных соединений.

3. Перед началом изготовления сварной конструкции должен быть составлен технологический процесс, учитывающий все особенности сварки изделия. В технологии должна быть отражена последовательность сварки узлов и всей конструкции, указаны необходимые сварочные материалы, сварочное оборудования, сварочные приспособления. Должны быть описаны методы контроля и испытания конструкции (изделия).

4. Большое значение для обеспечения качества выпускаемой продукции имеет контроль в процессе производства. Контроль технологии изготовления сварных изделий включает проверку подготовленных к сварке заготовок, исправности сварочных приспособлений, сборку изделий под сварку, состояния сварочных материалов, сварочного оборудования и установленных режимов сварки.

Режимы сварки контролируют в первую очередь по току и напряжению. Контроль ведут визуально по приборам и по внешнему виду сварного шва.

Операционный контроль за ходом технологического процесса осуществляют технологи сварочного производства, мастера и контролеры ОТК.

5. Качество сварных соединений в большой степени зависит от исправной работы сварочного оборудования. Цель и назначение данного вида контроля - обеспечить поддержание сварочного оборудования в рабочем состоянии в соответствии с паспортными данными на каждую машину или аппарат. Машины и аппараты для дуговой сварки должны обеспечивать устойчивое горение дуги, требуемую точность и правильность регулировки режима сварки. Эти параметры подлежат тщательной проверке каждый раз перед пуском оборудования и в процессе работы. Контрольно-измерительные приборы проверяют сравнением их показаний с показаниями образцовых приборов и средств измерений.

Задание № 1. Работа со стандартами

Укажите названия стандартов и выпишите из них требования к качеству материалов.

| стандарт | наименование | Требования к качеству материала |

| ГОСТ 380-88 | | |

| ГОСТ 5521-75 | | |

| ГОСТ 9466-75 | | |

| ГОСТ 2246-70 | | |

| ГОСТ 9087-75 | | |

| ГОСТ 8050-85 | | |

| ГОСТ 10157-79 | | |

Задание № 2. Ответьте на вопросы

1. На что обращают внимание при контроле исходных материалов. ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Какие параметры контролируют в процессе сварки.

__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Какие критерии входят в квалификационные испытания сварщиков

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Что называется внешним осмотром? Какова цель внешнего осмотра?

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Задание № 3 Перечислите, что проверяется в процессе сварки конструкции:

| У подготовленных к сварке заготовок | |

| В собранных узлах | |

| У сборочных и сварочных приспособлений | |

| Режим сварки | |

Тема 1.2. Типы и виды дефектов

Краткий теоретический материал.

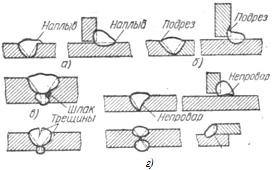

В сварочном производстве принято выделять следующие типы дефектов:

1. Дефекты подготовки и сборки изделий под сварку.

2. дефекты формы шва.

3. наружные и внутренние дефекты.

К дефектам подготовки и сборки под сварку относят:

а) неправильный угол скоса кромок;

б) слишком большое или малое притупление;

в) несовпадение стыкуемых плоскостей;

г) слишком большой зазор;

д) расслоение кромок;

е) загрязнение кромок.

К наружным дефектам относят:

а) непровары в корне шва;

б) подрезы;

в) наплывы;

г) кратеры;

д) занижение (ослабление) лицевой поверхности шва;

е) вогнутость корня шва;

ж) смещение сваренных кромок;

з) резкий переход от шва к основному металлу (неправильное сопряжение сварного шва);

и) брызги металла;

к) поверхностное окисление;

л) поверхностные трещины.

К внутренним дефектам относят:

а) поры;

б) включения;

в) оксидные плёнки;

г) внутренние трещины;

д) непровары по кромке с основным металлом и между отдельными слоями;

е) свищи.

Тема 1.3. Причины возникновения дефектов сварных швов.

Дефекты в сварных швах могут возникнуть из-за:

1. низкой квалификации сварщика,

2. некачественных сварочных материалов;

3. не качественной подготовки кромок и сборки сварного соединения;

4. не соблюдения режимов сварки.

Тема 1.4. Способы устранения дефектов сварных швовДефекты формы шва исправляются либо наплавкой дополнительного металла о необходимых размеров шва , либо удалением лишнего металла.

Исправлении наружных дефектов, таких как наплывы, подрезы, смещения сварного шва, бугристости, производят наплавкой и заточкой или заточкой наплавленного металла до требуемых размеров шва. Такие дефекты, как прожоги и газовые поры вырубаются из сварного шва и место вырубки заваривается заново.

При исправлении внутренних дефектов делают полное удаление участка сварного шва, на котором обнаружены внутренние дефекты. Удаление участка шва производят воздушно-дуговой строжкой с последующей тщательной зачисткой канавки. После подваривают этот участок шва. Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями, предъявляемые к качеству изделия.

Задание № 4. Зарисуйте эскизы дефектов и заполните таблицу

| Наименования | Эскиз | Определения | Причина возникновения | Способ исправления |

| 1.Превышение усиления сварного шва. | | | | Удаление лишнего металла. |

| 2. Протек шва. | | | | Удаления лишнего металла |

| 3.Вогнутость корня шва. | | | | Наплавка Наплавка |

| 4.Занижение размеров сечения сварного шва. | | | | Наплавка. |

| 5.Неплавное сопряжение сварного шва (западания между основным металлом и швом более 3мм) | | | | удаляют |

| 6. Наплавы | | | | Наплывы удаляют. |

| 7. Подрез | | | | Наплавляют. |

| 8. Смещения сварного шва | | | | Удаляют. |

| 9. Бугристость и чешуйчастость. Запоздание между валиками. | | | | Удаляют. |

| 10.Свищи | | | | Вырубают и подваривают. |

| 11. Незаваренные кратера. | | | | Вырубают и подваривают. |

| 12.Прожоги. | | | | 1.Выбрать прожог дуговой стружкой: на 2/3 S. 2. зачистить канавку 3.подварить 4.Удалить прожог с обратной стороны. 5.зачистка канавку. 6.Подварить. |

| 13.Газовые поры (могут быть внутренние или наружные) | | | | 1.Полное удаления шва воздушно дуговой строжкой. 2.зачистить канавку. 3.заварить шов. 4.удалить шов с противоположенной стороны. 5.зачистить канавку. 6.заварить. |

Задание № 5. Ответьте на вопросы после заполнения таблицы.

1. Перечислите дефекты, к которым приводит низкая квалификация сварщика

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Как производится исправление внутренних дефектов

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Перечислите дефекты, которые появляются в результате несоблюдения сварщиком режимов сварки ______________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Перечислите дефекты, к которым приводит неправильная сборки изделия

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

5. Какие факторы влияют на образование наружных дефектов

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6. Перечислите причины появления внутренних дефектов

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

7. Перечислите дефекты, которые возникают из-за некачественного сварочного материала

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

8. Как производится исправление наружных дефектов, таких как наплыв, подрез.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

9. Как провести исправление внутренней трещины

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

10. Перечислите существующие способы исправления дефектов

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Задание № 6 Установите правильные связи

| № п/п | дефект | № п/п | причина |

| 1 | Превышение усиления сварного шва. | 1 | 1.Завышено притупления кромки. 2.Маленький зазор между деталями или отсутствует. |

| 2 | Протек шва. | 2 | 1.Низкая квалификация сварщика. 2.Высокая скорость сварки. |

| 3 | Вогнутость корня шва. | 3 | 1.Большая сила тока. 2.Небрежность сварщика. |

| 4 | Занижение размеров сечения сварного шва. | 4 | 1.Завышены режимы сварки . 2.Низкая квалификация сварщика. |

| 5 | Неплавное сопряжение сварного шва (западания между основным металлом и швом более 3мм) | 5 | 1.Не качественным сварочные материалом (влажные электроды, влажный флюс) 2.Большой сварочный ток. |

| 6 | Наплавы | 6 | Низкая квалификация сварщика. 2.Завышенная высота прихваток. 3.Низкая скорость сварки. |

| 7 | Подрез | 7 | 1.Большая сила тока при длинной дуге и большой скорости сварки. 2.неудобное пространственное положения шва (В,П) 3.Увелечения наклона плоскости на которую накладывается сварочный шов. 4.Неправильное ведения электрода. 5.Выполнения вертикальных швов снизу –верх 6.Недостаточный опыт сварщика. |

| 8 | Смещения сварного шва | 8 | 1.Большой ток. 2.Неравномерная скорость сварки. 3.остановка автомата (при автоматической сварке под слоем флюса) 4.Увеличенный зазор между кромками свариваемых элементов. |

| 9 | Бугристость и чешуйчастость. Запоздание между валиками. | 9 | 1.Загрязненность кромок с свариваемого металла (ржавчина, влага) 2.Использование влажного флюса или влажных электродов, ржавой проволоки. 3.Недостаточная защита шва при сварке в СО2. 4.повышенная скорость сварки. 5.завышенная длина дуги. |

| 10 | Свищи | 10 | 1.авышены режимы сварки. 2.Низкая квалификация сварщика |

| 11 | Незаваренные кратера | 11 | 1.Занижено или отсутствует притупления кромки. 2.Большой зазор между деталями при сборке. 3.Завышены режимы сварки |

| 12 | Прожоги | 12 | 1.Низкая квалификация сварщика. |

| 13 | Газовые поры (могут быть внутренние или наружные) | 13 | 1.Низкая квалификация сварщика |

Тема 1.5. Влияние дефектов на работоспособность сварных конструкций

При контроле качества сварных соединений и оценке годности их к эксплуатации необходимо знать влияние наружных и внутренних дефектов на прочностные характеристики конструкции.

Установлено, что усиление шва не снижает статической прочности, однако сильно влияет на вибрационную прочность. Чем больше усиление шва, и следовательно меньше угол перехода от основного металла к наплавленному, тем сильнее снижается предел выносливости.

Опасным наружным дефектом является подрез. Он не допускается в конструкциях, работающих на выносливость. Небольшой протяженности подрезы, ослабляющие сечение шва не более чем на 5 % в конструкциях, работающих под действием статических нагрузок можно считать допустимыми.

Наплывы, резко изменяя очертания швов, образуют концентраторы напряжений и тем самым снижают выносливость конструкций. Наплывы, имеющие большую протяженность, следует считать недопустимыми дефектами, т.к. они кроме того, что вызывают концентрацию напряжений, нередко сопровождаются непроварами.

Незаваренные кратеры, свищи, прожоги во всех случаях считаются недопустимыми дефектами и подлежат исправлению.

Такие дефекты, как трещины, несплавления являются недопустимыми.

Тема 1.6. Виды контроля сварных конструкций

В зависимости от требований к сварным соединениям и категории их ответственности устанавливается определенная система организации контроля продукции на предприятии. В основу этой системы положена классификация видов технического контроля по отдельным признакам.

1. По стадиям технологического процесса контроль разделяют на:

а) входной (предварительный);

б) операционный (текущий);

в) окончательный (готовой продукции).

К входному контролю предъявляют основной и сварочный материалы (присадочную проволоку, флюсы, газы, электроды), полуфабрикаты и комплектующие. Под термином предварительный контроль понимают не только проверку материала, но и работоспособности сварочного оборудования и квалификации исполнителей работ.

Операционному контролю подвергают технологические процессы по отдельным операциям маршрутной технологии после ее завершения или во время исполнения.

2. По месту проведения контроля на стационарный и подвижный (скользящий).

Стационарный контроль производится на специальном оборудованном контрольном пункте или в специальном помещении (например, рентгеноконтроль выполняют в изолированных боксах). Подвижный контроль производится непосредственно на рабочем месте (например, ультразвуковой контроль)

3. По характеру контроля на инспекционный и летучий.

Под инспекционным контролем понимают выборочный контроль продукции специальными лицами (инспекторами) для дополнительной проверки качества проконтролированной продукции. Летучий контроль выполняется с произвольной периодичностью, носит инспекционный характер и выполняется работниками ОТК. При этом контролируется соблюдение технологических процессов (контроль технологической дисциплины), например, последовательность выполнения швов, соблюдение правил хранения и условий транспортировки изделий на соответствие требованиям технической документации.

При проверке соблюдения технологического процесса особое внимание уделяется рациональной организации рабочих мест, которая предполагает наличие необходимой технологической документации, оснастки и контрольно-измерительных приборов и инструмента и их состояния, соблюдения правил и норм техники безопасности, состояние рабочего места и соответствие его требованиям технологической документации. Такую проверку часто называют контролем производственной дисциплины.

4. По возможности использования проконтролированной продукции на разрушающий и

неразрушающий.

Разрушающий контроль применяют для получения контролируемых количественных показателей продукции. В некоторых случаях контроль проводят с частичным нарушением целостности материала изделия, т.е. путем испытаний без разрушения изделия.

Неразрушающий контроль не оказывает влияния на целостность продукции и косвенно характеризует ее качество.

5. По средствам контроля и получения информации на визуальный и инструментальный.

Визуальному контролю подвергают 100% изделий. Инструментальный контроль является более совершенным, т.к. осуществляется с помощью разнообразных технических средств контроля. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов. Тщательный внешний визуальный контроль служит высокоэффективным средством предупреждения и обнаружения дефектов. Только после внешнего осмотра и исправления недопустимых дефектов сварные соединения подвергаются контролю другими физическими методами для выявления внутренних дефектов.

Задание № 7 Ответьте на вопросы

1. Какова цель внешнего осмотра сварных соединений ________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Какие дефекты допускаются в сварных швах и почему?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Чем определяется допустимость некоторых дефектов сварных швов?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. В каких документах оговаривается допустимость и недопустимость дефектов для изделия?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Тема 2.1. Способы контроля качества сварочных технологических процессов

Большое значение для обеспечения качества выпускаемой продукции имеет контроль в процессе производства. Внимательное и непрерывное наблюдение за состоянием оборудования, аппаратуры, приспособлений, приборов и инструментов, а также за ходом выполнения сварочных операций каждым сварщиком позволяет своевременно обнаружить дефекты сварки и принять меры по устранению причин их образования.

Операционный контроль за ходом технологического процесса осуществляют технологи, мастера и другие инженерно-технические работники, ответственные за работу данного участка цеха, предприятия. При операционном контроле необходимо обращать внимание на строгое соблюдение последовательности и режимов изготовления сварных изделий в целом, так как качественное выполнение сварных соединений отдельных элементов или детали конструкции еще не гарантирует высокого качества изделий в целом.

На предприятии после проведения контроля за выполнением технологического процесса в целом или какой-либо операции составляется "Акт-заключение комиссии по результатам контроля соблюдения технологии" и принимаются меры к виновным в нарушении.

Задание № 8 "Оформление акта-заключения"

Ознакомиться с "Актом-заключением комиссии по результатам контроля соблюдения технологии" (приложение 1) и заполнить его с соответствии со следующей ситуационной задачей.

Ситуационная задача № 1.

Наименование участка - цех 140

наименование операции - сварка узлов рамного (таврового) набора

Технологический процесс № 30 - 053/928 "Изготовление плоских и объемных секций для судов проекта RST 22 М, раздел 3"Сварка плоских секций", подраздел 3.2 "Сварка узлов набора":

3.2.1 "Заварить узлы рамного набора:

1) сварку узлов производить в жестко-закрепленном состоянии к столу или стенду;

2) сварку узла выполнять от его середины к краям, сварку вести обратно-ступенчатым способом от середины узла к краям участками длиной 500-600 мм.

Режимы сварки должны соблюдаться с соответствии с таблицей 2 технологического процесса.

3.2.2. Зачистить сварные швы в узлах от пленки и околошовную зону от брызг металла. Заточить наплывы, неровности по сварным швам. Сдать сварку БТК."

Процедуру соблюдения технологии проводила комиссия в составе - инженер-технолог сварочного производства, контролер ОТК, мастер. Комиссия должна проверить соблюдение режимов сварки и соблюдение сварочной технологии.

Комиссией было выявлено:

1. на сварочном оборудовании отсутствуют амперметр и вольтметр;

2. сварка узлов выполняется "на проход";

3. завышены размеры сварного шва.

Задание № 9 Вопросы для закрепления знаний.

1. К каким дефектам сварного соединения и сварной конструкции приведут вышеперечисленные нарушения технологии сварки узлов?

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. Перечислите инструменты и приспособления для замера размеров шва

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Назовите виды шаблонов, которые применяются для контроля размеров шва

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Тема 2.2. Методы неразрушающего контроля сварных соединений.

После сварки сварные соединения, как правило, контролируют визуальным способом. Осмотру подвергают сварной шов и околошовную зону. Обычно контроль проводят невооружённым глазом. При выявлении поверхностных дефектов размером меньше 0,1 мм используют оптические устройства, например, лупу 4-7 кратного увеличения. Необходимость применения для визуального осмотра оптических приборов с указанием кратности их увеличения должна быть оговорена в технической документации на контроль.

При контроле недоступных для внешнего осмотра сварных соединений используют оптические приборы, например, эндоскоп на основе гибких светопроводящих трубок.

Если технологический процесс предусматривает механическую обработку сварных швов, то контроль выполняют и после её проведения.

Основными конструктивными элементами сварных швов являются:

- ширина шва;

- высота усиления и проплава;

- плавность перехода от усиления к основному металлу и др.

При осмотре выявляют, как правило, поверхностные поры, трещины всех видов и направлений, наплывы, прожоги, свищи, подрезы, незаваренные кратеры, непровары и другие дефекты-несплошности. Качество считается неудовлетворительным, если будут выявленны недопустимые дефекты.

Неразрушающие испытания, часто называют физическими методами контроля. К ним относят:

- радиографический;

- ультразвуковой;

- магнитопорошковый;

- капиллярный.

Неразрушающие испытания позволяют определить в сварных швах внутренние или сквозные дефекты, недоступные внешнему осмотру. Эти испытания косвенным образом характеризуют показатели работоспособности сварных изделий.

Расшифровка снимков - наиболее ответственный этап в проведении работ по фотообработке . Задача расшифровщика заключается в выявлении дефектов, установлении их видов и размеров. При измерении размеров изображений дефектов до 1,5 мм рекомендуется применять измерительную лупу, свыше 1,5 мм - прозрачную измерительную линейку.

Для сокращения записи результатов контроля применяют сокращенные обозначения обнаруженных на снимке дефектов : Т - трещины; Н - непровар; П - поры; Ш- шлаковые включения; В - вольфрамовые включения; Пд - подрез; См - смещение кромок; Р - разностенность; О - ослабление корня шва. По характеру распределения дефекты объединяют в следующие группы : отдельные дефекты, цепочка дефектов, скопление дефектов. К цепочке относятся расположенные на одной линии дефекты в количестве не более трех с расстоянием между ними, равным трехкратной толщине или меньше. К скоплению дефектов относят кучно расположенные дефекты в количестве не менее трех с расстоянием между ними, равным трехкратной толщине или меньше. Размеров дефекта считают наибольший линейный размер изображения его на снимке в миллиметрах. При наличии группы дефектов разных размеров одного вида указывают средний или преобладающий размер дефекта в группе, а также общее число дефектов.

Задание № 10 "Расшифровка снимков после радиографического контроля"

1. Ознакомиться с "Заявкой - заключением на радиографический контроль" (приложение 2) и заполнить его с соответствии со следующей ситуационной задачей.

Ситуационная задача № 2.

На изображении участка сварного соединения С5 ГОСТ 5264-80 чувствительностью 3% и длиной 300 мм выявлены две трещины длиной до 5 мм, непровар длиной 120 мм, четыре отдельных шлаковых включения размеров по 3 мм и одна цепочка пор длиной 25 мм. Максимальная суммарная длина дефектов составляет 45 мм.

2. Расшифровать и записать дефекты в радиографических снимках (приложение 3).

Задание № 11 Вопросы для закрепления знаний

1. На каком физическом явлении основан метод ультразвуковой дефектоскопии

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. На чем основано выявление дефектов при просвечивании?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Какие факторы влияют на чувствительность при радиографии?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. Назовите и зарисуйте основные схемы просвечивания сварных соединений

5. Как производится подготовка контролируемого объекта к просвечиванию?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6. Какие эталоны используются при просвечивании?

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

7. Перечислите особенности распространения ультразвуковых волн в твердых телах.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

8. На чем основано выявление дефектов при магнитных и электромагнитных методах контроля ___________________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

9. Перечислите схемы намагничивания, применяющиеся при магнитных методах контроля

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

10. Для каких изделий применимы различные методы электромагнитного контроля

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

11. На каком физическом явлении основаны методы капиллярной дефектоскопии

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

12. Назовите основные технологические операции капиллярного контроля

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Тема 2.3. Методы контроля с разрушением сварных соединений и конструкций.

Разрушающие испытания позволяют оценить прямым путём показатели качества сварных изделий.

К разрушающим испытаниям относят:

- механические испытания;

- металлографический анализ

Эти испытания, как правило, проводятся на выборочных натурных образцах или на специальных изделиях подготовленных для испытаний и изготовленных по стандартной технологии. По результатам испытаний оформляется протокол, где указываются их результаты.

Механические испытания определяют прочность и надежность работы сварных соединений. Основные методы определения механических свойств сварного соединения и его отдельных зон устанавливает ГОСТ 6996-66. Он предусматривает статические и ударные испытания при нормальных, повышенных или пониженных температурах, в зависимости от эксплуатации конструкции.

Механические испытания по характеру нагружения разделяют на:

- статические, при которых усилие плавно возрастает или длительное время остается постоянным;

- динамические, при которых усилие возрастает практически мгновенно и действует непродолжительно;

- усталостные, при которых нагрузка многократно ( от десятков до миллионов циклов) изменяется по величине и знаку.

К статическим испытания относят испытание стыкового соединения на растяжение, наплавленного металла на растяжения, стыкового соединения на изгиб, на ползучесть, на определение твердости.

К динамическим испытаниям относят испытания на ударный изгиб, на усталость.

Металлографические исследования проводят для определения структуры сварного соединения. Исследуя структуру металла сварного соединения, можно установить правильность выбора режимов сварки, типа электрода, флюса, присадочного металла и других факторов, определяющих качество сварного шва, а также выявить дефекты шва и установить причины их образования. Полный металлографический анализ сварного соединения должен состоять из исследования макро- и микроструктуры металла шва, зоны термического влияния и определения структуры основного металла.

Задание № 12. На основании ГОСТ 6996-66 заполните таблицу

| № п/п | Вид испытания | Определяемый параметр механических свойств | Вид образца |

| | Статические испытания | ||

| 1 | Испытания на растяжения | | |

| 2 | Испытание на изгиб | | |

| 3 | Измерение твердости | | |

| | Динамические испытания | ||

| 4 | Испытания на ударный изгиб | | |

| 5 | Испытания на усталость (выносливость) | | |

Задание № 13 Вопросы для закрепления знаний

1. Назовите способы определения твердости

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

2. В каких случаях производят механические испытания образцов при пониженных температурах? ___________________________________________________________________

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

3. Какой параметр определяют при проведении испытаний при пониженных температурах и на каких образцах?

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

4. В каких случаях производят оценку свариваемости металла?

_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

5. Назовите существующие способы оценки свариваемости

___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6. В чем отличие макроанализа от микроанализа сварных швов

______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Тема 2.5. Испытания сварных конструкций

К испытаниям сварных конструкций относят испытания на непроницаемость и герметичность. Непроницаемость - способность конструкции на пропускать воду или другие жидкости. Герметичность - способность конструкций не пропускать газообразные вещества и аэрозоли.

Основными методами на непроницаемость и герметичность являются:

- испытания наливом воды,

- испытания надувом воздуха,

- испытания обдувом струей сжатого воздуха,

- испытания смачиванием керосином,

- испытания вакуумированием с применением вакуум-камер,

- испытанием надувом воздуха с применением течеискателей,

- гидропневматические испытания.

Задание № 14 Заполните таблицу

| Вид испытания | Описание испытания и условия проведения |

| испытания наливом воды | |

| испытания надувом воздуха | |

| испытания обдувом струей сжатого воздуха | |

| испытания смачиванием керосином | |

| испытания вакуумированием с применением вакуум-камер | |

| испытанием надувом воздуха с применением течеискателей | |

| гидропневматические испытания | |

№1 Трещины в сварных швах?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

________________________________________________________________________________________________________________________________________________________________

№ 2 Наплыв ?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№3 Подрезы основного металла?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№4 Непровар?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№5 Прожоги?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№6 Газовые поры?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№7 Продольные трещины?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№8 Протек шва?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№9 Незаваренный кратер?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

№10 Прожоги?

1.Перечислите причины образования.

2. Метод контроля.

3. Способ устранения.

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

8 . РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Основные источники:

Овчинников В.В. Контроль качества сварных соединений: учебник для студ. учреждений сред.проф.образования. – М.:Издательский центр «Академия», 2010. – 256 с.

Овчинников В.В. Контроль качества сварных соединений: практикум : учебное пособие для студ.сред.проф.образования. – М.: Издательский центр «Академия», 2009. – 96с.

Дополнительные источники:

Неразрушающий контроль и диагностика: справочник (Клюев ВВ., Соснин Ф.Р., Ковалев А.В.); под.ред В.В.Клюева. – М.: Машиностроение, 2005. – 656с.

Алешин Н.П., Щербинский В.Г. Контроль качества сварочных работ. М.Высш.школа, 1986. - 207с.

Интернет – ресурсы:

1. http://electrowelder.ru/index.php/kontrolsvar/8-1.html

2. http://www.docload.ru/Basesdoc/5/5819/index.htm

3. http://tehnorma.ru/normativbase/50/50621/index.htm

Ответы к заданиям

Задание № 5. Зарисуйте эскизы дефектов и заполните таблицу

| Наименования | Эскиз | Определения | Причина возникновения | Способ исправления | |

| 1.Превышение усиления сварного шва. | | Дефект в виде увеличенной высоты усиления сварного шва. | 1.Низкая квалификация сварщика. 2.Завышенная высота прихваток. 3.Низкая скорость сварки. | Удаление лишнего металла. | |

| 2. Протек шва. | | Дефект в виде вытекания обратной стороны сварного одностороннего шва. | 1.Занижено или отсутствует притупления кромки. 2.Большой зазор между деталями при сборке. 3.Завыщены режимы сварщика. | Удаления лишнего металла | |

| 3.Вогнутость корня шва. | | Дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва. | 1.Завышено притупления кромки. 2.Маленький зазор между деталями или отсутствует. | Наплавка Наплавка | |

| 4.Занижение размеров сечения сварного шва. | | Дефект в виде уменьшения высоты усиления сварного шва. | 1.Низкая квалификация сварщика. 2.Высокая скорость сварки. | Наплавка. | |

| 5.Неплавное сопряжение сварного шва (западания между основным металлом и швом более 3мм) | | Дефекты в виде выступавшего усиления шва или катета. | 1.Низкая квалификация сварщика. | удаляют | |

| 6. Наплавы | | Дефект в виде натекания металла шва на поверхность основного металла. | 1.Большая сила тока при длинной дуге и большой скорости сварки. 2.неудобное пространственное положения шва (В,П) 3.Увелечения наклона плоскости на которую накладывается сварочный шов. 4.Неправильное ведения электрода. 5.Выполнения вертикальных швов снизу –верх 6.Недостаточный опыт сварщика. | Наплывы удаляют. | |

| 7. Подрез | | Дефекты в виде углубления по линии сплавления сварного шва с основным металлом: Примечание: Подрезы в шве уменьшают рабочую толщину металла, могут быть причиной разрушения швов в процессе эксплантации . | 1.Большая сила тока. 2.Небрежность сварщика. | Наплавляют. | |

| 8. Смещения сварного шва | | Дефект в виде местного искажения формы шва величиной более 2мм. | 1.Завышены режимы сварки. 2.Низкая квалификация сварщика. | Удаляют. | |

| 9. Бугристость и чешуйчастость. Запоздание между валиками. | | Дефект в виде местного искажения формы шва величиной более 2мм | 1.Завышены режимы сварки . 2.Низкая квалификация сварщика. | Удаляют. | |

| 10.Свищи | | Сквозной или односторонний дефекты округлой формы, выходящей на поверхность сварного шва, глубина которого больше диаметра. | 1.Не качественным сварочные материалом (влажные электроды, влажный флюс) 2.Большой сварочный ток. | Вырубают и подваривают. | |

| 11. Незаваренные кратера. | | Дефекты в виде углубления на шве в месте обрыва дуги. Примечание: Незаваренные кратера оказывают неблагоприятные воздействие на прочность сварного соединение, т.к. являются концентраторами напряжений. | 1.Низкая квалификация сварщика. | Вырубают и подваривают. | |

| 12.Прожоги. | | Дефекты в виде сквозного отверстия в сварном шве, образовавшиеся в результате вытекания металла сварочной ванны. | 1.Большой ток. 2.Неравномерная скорость сварки. 3.остановка автомата (при автоматической сварке под слоем флюса) 4.Увеличенный зазор между кромками свариваемых элементов. | 1.Выбрать прожог дуговой стружкой: на 2/3 S. 2. зачистить канавку 3.подварить 4.Удалить прожог с обратной стороны. 5.зачистка канавку. 6.Подварить. | |

| 13.Газовые поры (могут быть внутренние или наружные) | | Дефект в виде полости сферической формы. Поры могут быть одиночными или в виде цепочки, или в виде скопления. | 1.Загрязненность кромок с свариваемого металла (ржавчина, влага) 2.Использование влажного флюса или влажных электродов, ржавой проволоки. 3.Недостаточная защита шва при сварке в СО2. 4.повышенная скорость сварки. 5.завышенная длина дуги. | 1.Полное удаления шва воздушно дуговой строжкой. 2.зачистить канавку. 3.заварить шов. 4.удалить шов с противоположенной стороны. 5.зачистить канавку. 6.заварить. | |

Задание № 10. Запись в заключении : 2Т-5, Н-120, 4Ш-3, ЦП-25, Ʃ45.

37