МИНИСТЕРСТВО ОБРОЗОВАНИЯ И НАУКИ РОССИЙСКОЙ

ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРОЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ

УНИВЕРСИТЕТ»

Многопрофильный колледж

Политехническое Отделение

Курсовой проект по ПМ.02 «Организация и выполнение работ по строительству и монтажу систем газораспределения и газопотребления»

Тема:“ Технология монтажа на укладку трубопровода Ø1420мм и изоляцию

с применением полимерной ленты (политен 980-20).”

Пояснительная записка

Специальность 08.02.08.Монтаж и эксплуатация оборудования

и систем газоснабжения

Группа:

МГСт14-9-1

Выполнил:

Рахимов Р.Р.

Проверил:

Пережогин Д.С.

Тюмень-2018г.

СОДЕРЖАНИЕ

|  1. ВВЕДЕНИЕ………………………………………………………………………………………….1 1. ВВЕДЕНИЕ………………………………………………………………………………………….1

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ…………………………………..3

3.РАСЧЕТ ЗЕМЛЯНЫХ РАБОТ ПРИ СООРУЖЕНИИ ГАЗОПРОВОДА………………………..15 4. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ……………………………………………19 5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ПОЖАРНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ……………………………………………………………………………………...21 6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ………………………………………………...24 7. ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ………………………………………………27 |

ВВЕДЕНИЕ

Долговечность и безаварийность работы трубопроводов напрямую зависит от эффек-тивности их противокоррозионной защиты. Для сведения к минимуму риска коррозионных повреждений трубопроводы защищают антикоррозионными покрытиями и дополнительно средствами электрохимзащиты. При этом изоляционные покрытия обеспечивают первичную ("пассивную") защиту трубопроводов от коррозии, выполняя функцию "диффузионного барьера", через который затрудняется доступ к металлу коррозионноактивных агентов (воды, кислорода воздуха). При появлении в покрытии дефектов предусматривается система катодной защиты трубопроводов - 1"активная" защита от коррозии.

Долговечность и безаварийность работы трубопроводов напрямую зависит от эффек-тивности их противокоррозионной защиты. Для сведения к минимуму риска коррозионных повреждений трубопроводы защищают антикоррозионными покрытиями и дополнительно средствами электрохимзащиты. При этом изоляционные покрытия обеспечивают первичную ("пассивную") защиту трубопроводов от коррозии, выполняя функцию "диффузионного барьера", через который затрудняется доступ к металлу коррозионноактивных агентов (воды, кислорода воздуха). При появлении в покрытии дефектов предусматривается система катодной защиты трубопроводов - 1"активная" защита от коррозии.

Полимерные ленточные покрытия за рубежом стали применяться в начале 60-х гг. прошлого века. В нашей стране пик применения полимерных ленточных покрытий пришелся на 70-80 гг., на период строительства целой сети протяженных магистральных газопроводов. К настоящему времени на долю полимерных ленточных покрытий на российских газопроводах приходится до 60-65% от их общей протяженности.

Конструкция полимерного ленточного покрытия трассового нанесения в соответствии с ГОСТ Р 51164-98 состоит из слоя адгезионной грунтовки, 1 слоя полимерной изоляционной ленты толщиной не менее 0,6 мм и 1 слоя защитной полимерной обертки толщиной не менее 0,6 мм. Общая толщина покрытия - не менее 1,2 мм.При заводской изоляции труб количество слоев изоляционной ленты и обертки увеличивается. При этом общая толщина покрытия должна составлять: не менее 1,2 мм - для труб диаметром до 273 мм, не менее 1,8 мм - для труб диаметром до 530 мм и не менее 2,4 мм - для труб диаметром до 820 мм включительно.

Начиная с 1 июля 1999 г., после введения в действие ГОСТа Р 51164-98, применение липких полимерных лент при трассовой изоляции газопроводов ограничено диаметрами труб не выше 820 мм и температурой эксплуатации не выше плюс 40 °С. Для нефте- и нефтепродуктопроводов допускается применять ленточные покрытия трассового нанесения при изоляции труб диаметром до 1420 мм, но при этом общая толщина покрытия должна составлять не менее 1,8 мм (наносятся 2 слоя полимерной ленты и 1 слой защитной обертки).

В системе полимерного ленточного покрытия функции изоляционной ленты и защитной обертки различные. Изоляционная лента обеспечивает адгезию покрытия к стали (не менее 2 кг/см ширины), стойкость к катодному отслаиванию, выполняет функции защитного барьера, препятствующего проникновению к поверхности труб воды, почвенного электролита, кислорода, т.е. коррозионноактивных агентов. Защитная обертка служит в основном для повышения механической, ударной прочности покрытия. Она предохраняет ленточное покрытие от повреждений при укладке трубопровода в траншею и засыпке его грунтом, а также при усадке грунта и технологических подвижках трубопровода. Полимерные ленты, защитные обертки поставляются комплектно с адгезионной грунтовкой (праймером) заводского изготовления.

Для наружной изоляции трубопроводов в настоящее время применяются в основном отечественные изоляционные материалы производства ОАО "Трубоизоляция", (г. Новокуйбышевск, Самарской область): адгезионные грунтовки типа "П-001", "НК-50", полимерные ленты типа "НК ПЭЛ-45", "НКПЭЛ-63", "Полилен", "ЛДП", защитная обертка "Полилен О".

К преимуществам ленточных покрытий следует отнести: высокую технологичность их нанесения на трубы в заводских и трассовых условиях, хорошие диэлектрические характеристики, низкую влагокислородопроницаемость и достаточно широкий температурный диапазон применения.

Основными недостатками полимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия.

Основными недостатками полимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия.

Опыт эксплуатации отечественных газонефтепроводов показал, что срок службы полимерных ленточных покрытий на трубопроводах диаметром 1020 мм и выше составляет от 7 до 15 лет, что в 2-4 раза меньше нормативного срока амортизации магистральных трубопроводов (не менее 33 лет). В настоящее время в ОАО "Газпром" проводятся масштабные работы по ремонту и переизоляции трубопроводов с наружными полимерными ленточными покрытиями после 20-30 лет их эксплуатации.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

До начала производства работ по укладке чугунных напорных труб диаметром до 150 мм необходимо:

— получить следующую техническую документацию:

а) проект производства работ или технологическую карту;

б) план расположения прокладываемого трубопровода с указанием существующих подземных коммуникаций, а также воздушных сетей, в том числе контактных сетей городского транспорта;

— установить инвентарные здания и сооружения согласно стройгенплану строительной площадки;

— ознакомить участников строительства с проектом производства работ и с требованиями безопасности труда под расписку;

— вырыть траншею и проверить соответствие ее проекту (отметки дна, ширину, заложение откосов);

— установить крепление откосов траншеи (при необходимости);

— обеспечить водоотлив из траншеи;

— проложить временные дороги;

— установить вдоль трассы временные реперы, связанные нивелирными ходами и постоянными реперами;

— закрепить оси раскладки чугунных труб на бровке траншеи с установкой вешек;

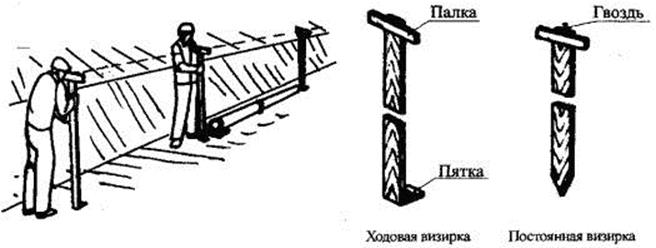

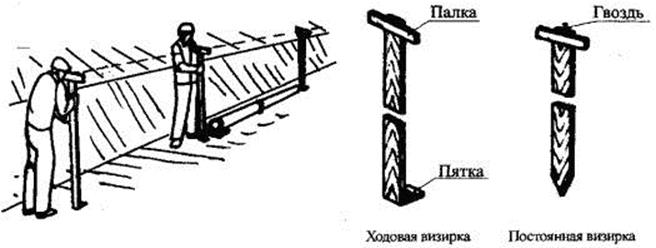

— установить по нивелиру две визирки на бровке траншеи с учетом заданного проектом направления и уклона трубопровода и закрепить их на расстоянии 35 — 40 м одна от другой;

— вынести ось трубопровода с установкой в траншее вешек;

— выполнить временное электроосвещение;

— выполнить временное электроосвещение;

— завезти материалы;

— очистить концы труб от загрязнений;

— разложить по ходу укладки в нужном порядке трубы раструбами вперед на расстоянии, в пределах 1-1,5 м от бровки траншеи в объеме трехдневного запаса;

— обеспечить рабочих инструментом и приспособлениями, монтажными механизмами, инвентарем и материалами.

Операции по укладке напорного чугунного трубопровода выполняют в следующей последовательности:

— подготавливают основание путем планировки дна траншеи по визиркам;

— отрывают приямки в местах соединения труб;

— подготавливают основание под трубы;

— стропят трубу, опускают ее в траншею и вставляют в раструб ранее уложенной трубы;

— выверяют положение трубы визированием и центрированием;

— подбивают под трубу грунт и трамбуют его;

— расстроповывают трубу;

— уплотняют и зачеканивают стык между трубами асбестоцементом;

— испытывают трубопровод;

— хлорируют и промывают трубопровод.

Для укладки наружных сетей трубопровода используются чугунные напорные трубы двух типов, отличающиеся конструкцией раструбного стыкового соединения иприменяемыми для его герметизации уплотнительными материалами:

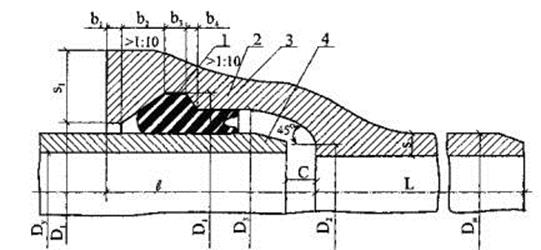

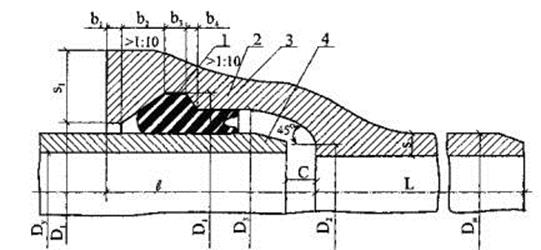

Рисунок 1. Раструбное соединение чугунных напорных труб (ТУ 14-3-1247-83) без устройства замка

1 — трапециевидный кольцевой паз; 2 — раструб; 3 — резиновая уплотнительная манжета; 4- гладкий конец с фаской

Чугунные трубы, выпускаемые по ТУ 14-3-1247-83 под резиновую уплотнительную манжету, предназначаются для строительства напорных трубопроводов с внутренним расчетным давлением Рр не более 0,4 от величины испытательного гидростатического давления Рисп труб, которым испытываются эти

Чугунные трубы, выпускаемые по ТУ 14-3-1247-83 под резиновую уплотнительную манжету, предназначаются для строительства напорных трубопроводов с внутренним расчетным давлением Рр не более 0,4 от величины испытательного гидростатического давления Рисп труб, которым испытываются эти

трубы на заводе-изготовителе. Трубы могут применяться также для строительства трубопроводов, работающих под вакуумом.

Чугунные трубы (всех классов) с герметизацией раструбного соединения пеньковой или пеньково-сизальской прядью и устройством асбестоцементного замка предназначаются для строительства напорных трубопроводов с внутренним расчетным рением Рр не более 1 МПа (10 кгс/см2).

Работы по укладке чугунного напорного трубопровода наружных сетей трубопровода ведутся бригадой в составе:

Таблица 1-состав бригады

| Землекоп | 2 разряда (З1) | — 1 человек |

| Землекоп | 1 разряда (З2) | — 1 человек; |

| Монтажник наружных трубопроводов | 4 разряда (M1 ;М2) | — 2 человека; |

| — «- | 3 разряда (М3) | — 1 человек; |

| Машинист крана | 5 разряда (М) | — 1 человек. |

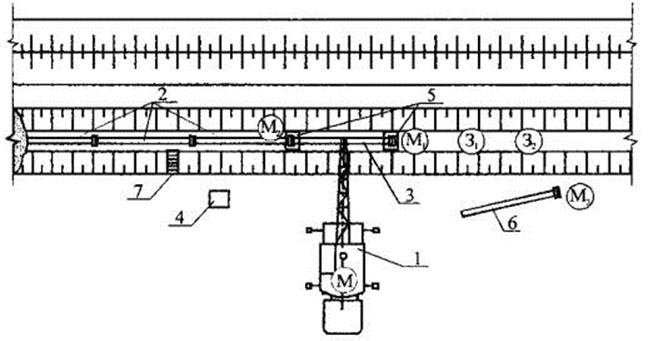

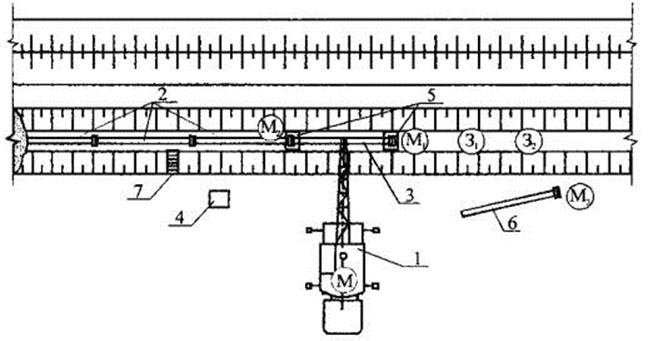

Схема организации рабочего места показана на рисунке 2.

Рисунок 2. Схема организации рабочего места

1 — кран, 2 — уложенные трубы; 3 — укладываемая труба; 4 — ящик для асбестоцементной смеси; 5 — приямок; 6 — трубы, подготовленные к укладке; 7 — лестница для спуска в траншею

|

| — рабочие места исполнителей. |

Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок, отметок дна, а при надземной прокладке — опорных конструкций. Результаты проверки должны быть отражены в журнале производства работ.

Землекоп З1 ставит ходовую визирку на дно траншеи и, следя по отвесу, удерживает ее в вертикальном положении. Землекоп З2, находясь у одной из визирок, наблюдает за тем, чтобы кромки постоянных и ходовой визирок находились в одной плоскости, как показано на рисунке 5. По его сигналам землекоп З1 поднимает или опускает ходовую визирку, отмечая, на какую глубину нужно снять грунт. Землекоп З2 снимает лопатой слой грунта на глубину, определенную при визировании. Землекоп З1 находясь в 2 — 3 м от землекопа З2, подчищает основание и рейкой проверяет его ровность.

Рисунок 3. Схема подготовки основания

После выполнения трассировки и подготовки основания землекоп З2 размечает контур приямка и отрывает его, выбрасывая грунт на бровку траншеи. Размеры приямков указаны в таблице 2.

Таблица 2-Размеры приямков

| Материал труб | Стыковое соединение | Уплотнитель | Условный проход трубопровода, мм | Размеры приямков, м |

| длина | ширина | глубина |

| Чугунные напорные | Раструбное | Пеньковая просмоленная прядь | До 300 включительно | 0,5 | DH + 0,5 | 0,3 |

| Резиновая манжета | До 300 включительно | 0,5 | DH + 0,2 | 0,1 |

| Герметик | До 300 включительно | 0,5 | DH + 0,5 | 0,2 |

При укладке труб необходимо соблюдать проектное положение трубопровода в плане и в профиле. Основание под трубы должно быть предварительно осушено и очищено. Не допускается производить укладку труб на промерзшее дно траншеи.

При прокладке трубопровода на прямолинейных участках угол излома оси трубопровода в раструбных соединениях p style=»text-align: center;»в вертикальной и горизонтальной плоскостях не должен превышать 1°. В местах изменения направления

оси трубопровода в горизонтальной плоскости у фасонных частей надлежит устраивать упоры с наружной стороны угла поворота. Тупиковые концы трубопроводов закрепляют также упорами. При изгибе трубопровода в вертикальной плоскости фасонные части следует закрепить анкерами.

Перед началом работ по монтажу трубопровода следует устроить в начале участка трубопровода концевой упор, в который должна упираться первая уложенная труба и который впоследствии может быть использован при гидравлическом испытании трубопровода. До опускания труб в траншею внутреннюю поверхность их следует очистить от загрязнений и посторонних предметов. Особенно тщательно очищают от загрязнений маслами внутреннюю поверхность раструбов и муфт, а также наружную поверхность гладких концов труб, входящих в раструб или муфту. Захват труб при опускании их в траншею следует осуществлять приспособлениями, обеспечивающими их сохранность в местах захвата.

Для очистки трубы монтажник М1 простукивает трубу легкими ударами молотка, как показано на рисунке 6. При отсутствии дребезжащего звука, который свидетельствует о наличии трещин, скрытых под грунтовкой, он очищает трубу от грязи и смолы.

Укладку и монтаж труб следует начинать, как правило, с участков пониженного профиля, наиболее удаленных от склада труб, расположенных ближе к действующим напорным трубопроводам или другим источникам водоснабжения, с тем, чтобы использовать заканчиваемые монтажом первые участки трубопровода для испытания последующих участков. Трубы раструбного типа при монтаже предпочтительно укладывать в траншею раструбом вперед по ходу укладки трубопровода.

Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма, возможно было опустить в траншею наибольшее количество труб. Раскладка труб по бровке траншеи производится против ее уклона раструбами вперед.

Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма, возможно было опустить в траншею наибольшее количество труб. Раскладка труб по бровке траншеи производится против ее уклона раструбами вперед.

Укладка чугунных труб в траншею производится с помощью автомобильного крана.

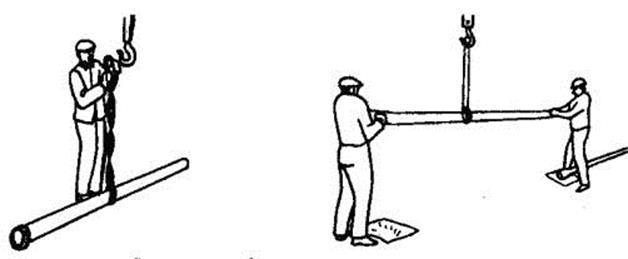

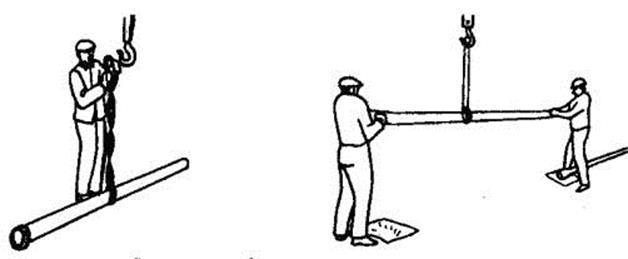

Машинист крана подает крюк к месту строповки. Монтажник М1стропит трубу так, чтобы при подъеме гладкий конец ее находился ниже раструбного.

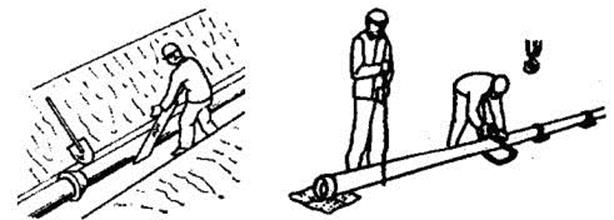

Монтажник М1, подав команду машинисту крана переместить трубу в траншею, по лестнице спускается на дно траншеи. Монтажник М2 принимает поданную трубу и направляет ее так, чтобы ось трубы в горизонтальной плоскости совпала с осью ранее уложенных труб. Монтажник М1, держа просмоленный канат за оба конца, заводит его под гладкий конец укладываемой трубы на расстоянии 2 — 3 см от кромки, как показано на рисунке 7. Монтажник М1 нажимает двумя руками на раструб находящейся на весу трубы и задвигает ее в раструб ранее уложенной, как показано на рисунке 8. Монтажник М1 натягивает двумя руками просмоленный канат и направляет нижнюю часть гладкого конца укладываемой трубы вместе с канатом в раструб. Затем монтажник М2 поднимает раструбный конец вверх, заводит верхнюю часть гладкого конца трубы в раструб и щупом, представленным на рисунке 9, проверяет внутренний зазор между трубами.

Рисунок 4. Строповка труб и опускание в траншею

П

рокладка напорных водопроводов по пологой кривой в горизонтальных и вертикальных плоскостях без применения фасонных частей допускается для раструбных труб только при наличии стыковых соединений, уплотняемых резиновыми кольцами или манжетами, с углом поворота в каждом стыке не более 2 градусов для труб с условным диаметром до 600 мм. При этом необходимо осуществлять контроль за тем, чтобы резиновое кольцо (манжета) не выходило из раструба с внешней стороны поворота. Следует также особенно тщательно уплотнять грунт между стенкой траншеи и трубами с внешней стороны кривой до плотности с коэффициентом

К ≥ 0.95.

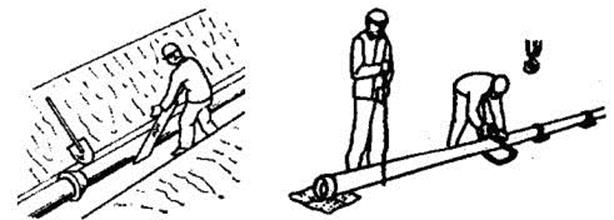

Рисунок 5-Подбивка трубы грунтом и расстроповка трубы

В местах изменения направления оси трубопровода в горизонтальной или вертикальной плоскости следует устраивать упоры и на поворотах в вертикальной плоскости закреплять анкерами фасонные части.

Монтаж чугунных трубследует осуществлять с уплотнением раструбных соединений пеньковой просмоленной или битуминизированной (или пеньково-сизальской) прядью и устройством асбестоцементного замка, или только герметиком, а труб, выпускаемых в соответствии с ТУ 14-3-12 47-83, резиновыми уплотнительными манжетами, поставляемыми комплектно с трубами без устройства замка.

Таблица 3— Расход материалов на 1 стык

| Условный проход трубы, мм | Ширина раструбной щели номинальная, мм | Глубина заделки асбестоцементной смесью, мм | Расход материалов, кг | Расход воды для увлажнения смеси, г |

| сухой асбестоцементной смеси | пеньковой пряди |

| 65 | 9 | 25 | 0,2 | 0,1 | 20-25 |

| 80 | 9 | 25 | 0,25 | 0,13 | 25-30 |

| 100 | 9,5 | 30 | 0,3 | 0,15 | 30-35 |

| 125 | 9,5 | 30 | 0,37 | 0,17 | 35-40 |

| 150 | 9,5 | 30 | 0,49 | 0,24 | 50-60 |

Уплотнение пряди в раструбной щели должно выполняться наиболее квалифицированными слесарями-чеканщиками, так как от степени и равномерности ее уплотнения по всей окружности раструбной щели зависит герметичность стыкового соединения.

Монтажники сначала уплотняют пряди просмоленного каната в кольцевом зазоре конопаткой от руки, а затем, приставив конопатку левой рукой к канату, правой наносят по ней удары кувалдой до тех пор, пока конопатка не начнет упруго отскакивать от уплотняемого каната, как показано на рисунке 17. Длина введенных в раструб свитых в жгуты прядей каната должна превышать длину окружности трубы на 20 — 25 %, а толщина должна быть такой, чтобы они с трудом входили в кольцевой зазор раструба.

Рисунок 6. Уплотнение стыка

Строительство подземных переходов напорных трубопроводов через автодороги, трамвайные пути и городские проезды должны осуществляться специализированными организациями прокладки трубопроводных подземных переходов определяются проектом.

П

П

Рисунок 7. Частичная засыпка трубы грунтом

о окончании работ по монтажу труб и заделке стыков проводят испытание трубопровода. При отсутствии в проекте указания о способе испытания напорные трубопроводы подлежат испытанию на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ

испытания для трубопроводов с внутренним расчетным давлением согласнодля подземных чугунных не более Рр ≈ 0,5 МПа (5 кгс/см2).

Трубопроводы из чугунных труб, независимо от способа испытания, следует испытывать при длине менее 1 км за один прием; при большей длине — участками не более 1 км. Длину испытательных участков чугунных трубопроводов при гидравлическом способе испытания разрешается применять свыше 1 км при условии, что величина допустимого расхода подкаченной воды должна определяться как для участка длиной 1 км.

Испытание чугунных напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

первый — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб, но до установки арматуры (гидрантов, предохранительных клапанов, вантузов), с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителей заказчика и эксплутационной организации с составлением акта, утверждаемого главным инженером строительной организации. Предварительная проверка трубопровода испытательным давлением продолжается не менее 10 мин.;

второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки траншеи и завершения всех работ на данном участке трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания. Окончательное гидравлическое испытание может быть начато не ранее 24 часов после заполнения трубопровода водой. После окончания гидравлического испытания трубопровод заполняют водой, промывают до появления воды без мутных примесей. Затем воду спускают и производят хлорирование. Хлорная вода должна находиться в трубопроводе не менее суток. После хлорирования осуществляется вторичная промывка водой.

второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки траншеи и завершения всех работ на данном участке трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания. Окончательное гидравлическое испытание может быть начато не ранее 24 часов после заполнения трубопровода водой. После окончания гидравлического испытания трубопровод заполняют водой, промывают до появления воды без мутных примесей. Затем воду спускают и производят хлорирование. Хлорная вода должна находиться в трубопроводе не менее суток. После хлорирования осуществляется вторичная промывка водой.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов,

доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях), при соответствующем обосновании в проектах допускается не производить.

До предварительного испытания трубопровод следует присыпать местным грунтом на половину его диаметра, тщательно уплотнить и подбить пазухи, оставляя стыки открытыми (не присыпанными), а затем после проведения предварительного испытания следует присыпать трубы этим же грунтом на 0,2 м выше их верха (первый этап засыпки) с уплотнением. Чтобы исключить смещение трубопровода при испытании, допускается дополнительная присыпка — на конус средней части каждой трубы.

Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

Предварительное и приемочное гидравлическое испытание чугунного напорного трубопровода на прочность и герметичность следует проводить в следующем порядке.

При проведении испытания на прочность:

повысить давление в трубопроводе до испытательного Ри и путем подкачки воды поддерживать его в течение не менее 10 минут, не допуская снижения давления более чем на 0,1 МПа(1 кгс/см2);

снизить испытательное давление до внутреннего расчетного давления Рр и, поддерживая его путем подкачивания воды, произвести осмотр трубопровода с целью выявления дефектов на нем в течение времени, необходимого для выполнения этого осмотра;

в случае выявления дефектов устранить их и произвести повторное испытание трубопровода.

После окончания испытания трубопровода на прочность приступить к испытанию его на герметичность, для этого необходимо:

давление в трубопроводе повысить до величины испытательного давления на герметичность Рг;

зафиксировать время начала испытания Тн и замерить начальный уровень воды в мерном бачке hн;

произвести наблюдение за падением давления в трубопроводе, при этом могут иметь место три варианта падения давления:

первый — если в течение 10 минут давление упадет не менее чем на два деления шкалы манометра, но не упадет ниже внутреннего расчетного давления Рр, то на этом наблюдение за падением давления закончить;

второй — если в течение 10 минут давление упадет менее чем на два деления шкалы манометра, то наблюдение за снижением давления до внутреннего расчетного давления Рр следует продолжить до тех пор, пока давление упадет не менее чем на два деления шкалы манометра; при этом продолжительность наблюдения для чугунных трубопроводов не должна быть более 1 часа. Если по истечении этого времени давление не снизится до внутреннего расчетного давления Рр, то следует произвести сброс воды из трубопровода в мерный бачок или замерить объем сброшенной воды другим способом;

третий — если в течение 10 минут давление упадет ниже внутреннего расчетного давления Рр, то дальнейшее испытание трубопровода прекратить и принять меры для обнаружения и устранения скрытых дефектов трубопровода путем выдерживания его под внутренним расчетным давлением Рр до тех пор, пока при тщательном осмотре не будут выявлены дефекты, вызвавшие недопустимое падение давления в трубопроводе.

После окончания наблюдения за падением давления в трубопроводе по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее:

После окончания наблюдения за падением давления в трубопроводе по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее:

подкачкой воды из мерного бачка давление в трубопроводе повысить до величины испытательного давления на герметичность Рг, зафиксировать время окончания испытания на герметичность Тк и замерить конечный уровень воды в мерном бачке hк;

определить продолжительность испытания трубопровода (Тк — Тн), мин., объем подкаченной в трубопровод воды из мерного бачка Q (для первого варианта), разность между объемами подкаченной в трубопровод и сброшенной из него воды или объем дополнительно подкаченной в трубопроводе воды Q (для второго варианта) и рассчитать величину фактического расхода дополнительного объема вкаченной воды qn, л/мин, по формуле: qn = Q/(Tk — Tн).

Величины внутреннего расчетного давления Рр и испытательного давления Ри для проведения предварительного и приемочного испытаний чугунного напорного трубопровода на прочность должны быть определены проектом в соответствии с требованиями СНиП 2.04.02-84 и указаны в рабочей документации.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимая в соответствии с таблицей 4 СНиП 3.05.04-85* в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления, класса точности и цены деления класса точности и цены деления трубопровода на прочность Ри.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимая в соответствии с таблицей 4 СНиП 3.05.04-85* в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления, класса точности и цены деления класса точности и цены деления трубопровода на прочность Ри.

Для проведения испытания трубопроводы рекомендуется подключать к действующим напорным сетям с возможно большим напором, чтобы по возможности избежать применения специального насоса или пресса.

3.РАСЧЕТ ЗЕМЛЯНЫХ РАБОТ ПРИ СООРУЖЕНИИ ГАЗОПРОВОДА

Параметры земляных работ устанавливают в зависимости от диаметра проектируемого трубопровода, способа его закрепления, рельефа местности, грунтовых условий. Размеры траншеи устанавливают в зависимости от назначения и диаметра трубопровода, характеристики грунтов и геологических условий.

Минимальная ширина траншеи, для трубопроводов диаметром до 700мм, по дну принимается равной:

(1)

(1)

Где -ширина по дну траншеи, м;

-ширина по дну траншеи, м;

-наружный диаметр трубопровода, мм.

-наружный диаметр трубопровода, мм.

Для трубопроводов более 700мм:

(2)

(2)

Крутизна откоса (Н) – отношение глубины траншеи к проекции образующей стенки на горизонтальную плоскость.

Глубину траншеи устанавливают из условий предохранения траншеи от механических повреждений при переезде через неё автотранспорта, строительной и сельскохозяйственной техники, назначают.Для трубопроводов до 1000мм равным:

(3)

(3)

Для трубопроводов более 1000мм:

(4)

(4)

Где Н-общая глубина траншеи, м;

-диаметр трубопровода, мм.

-диаметр трубопровода, мм.

Методы разработки грунтов определяются в зависимости от параметров земляного сооружения и объёмов работ, механические характеристики грунтов, наличие землеройной техники на базе организации, местные условия строительства. При разработке траншеи с откосами, объём работ определяют по формуле:

(5) или;

(5) или;

(6)

(6)

Для траншеи без откосов, объём определяется по формуле:

(7)

(7)

Где  -ширина траншеи по верху, м;

-ширина траншеи по верху, м;

-ширина траншеи по низу, м;

-ширина траншеи по низу, м;

l-длинна траншеи, м;

Н-общая глубина траншеи, м;

n-коэффициент откоса.

Таблица 4-Крутизна откосов траншеи

| № | Виды грунтов | Крутизна откосов при глубине более, м. |

| До 1.5 | До 3.0 | До 5.0 |

| 1 | Насыпные | 1:0.67 | 1:1 | 1:1.25 |

| 2 | Песчаные | 1:0.5 | 1:1 | 1:1 |

| 3 | Супесь | 1:2.5 | 1:0.67 | 1:0.85 |

| 4 | Суглинок | 1:0 | 1:2.5 | 1:0.75 |

| 5 | Глина | 1:0 | 1:0.5 | 1:0.5 |

| 6 | Лёсовые | 1:0 | 1:0.5 | 1:0.5 |

Группы грунтов, грунты делятся по специальным группам, определяющими в какую категорию плотностей и другим различным характеристикам.

Грунт, имеющийся на данной территории, и данной строительной площадке, относится ко II группе грунтов, в эту группу так же входят следующие виды грунтов:суглинок, гравий мелкий и средний, глина лёгкая влажная.

Теперь, когда нам известны таблица коэффициентов откосов (таблица 2), группы грунтов, все необходимые для расчётов формулы, мы можем приступить непосредственно к расчёту нашей траншеи с данными размерами и характеристиками.

Для расчёта объёма земляных работ нам должны быть известны следующие характеристики траншеи:

1-размеры траншеи по её основанию (длинна, ширина, глубина)

2-тип грунта (группа грунтов)

Поскольку длинна известна и равна 470 метров, остаётся найти её ширину и глубину. Для этого воспользуемся приведёнными выше формулами. Ширина, что её определить воспользуемся формулой 1, поскольку по заданию диаметр монтируемого трубопровода 500мм.

Полученный результат переводим в метры для большего удобства дальнейших работ, 1100мм=1.1м.

Теперь остаётся найти глубину траншеи, для этого воспользуемся формулой 3.

Зная размеры траншеи по основанию, так же важны размеры по её верхней части, поскольку в зависимости от типов грунтов размеры по основанию и по верху могут отличаться. Зная, что по заданию монтажные работы производятся в среднем глиняном грунте, то есть грунте III категории, и обращаясь к таблице откосов 1, видим, что коэффициент откоса равен 1:0. Соответственно траншея будет иметь вид прямоугольного параллелепипеда, для подсчёта объёма будем использовать формулу 7.

Теперь зная объём земляных работ, требуется подобрать машины механизмы для разработки траншеи, исходя из экономических и скоростных соображений.

Определение рациональной транспортной схемы

При сооружении магистральных трубопроводов основной объём транспортных работ приходится на перевозку труб с железно дорожных станций, речных портов или заводов до трубосварочных баз или непосредственно на строительные площадки, как в нашем случае, где раструбные железобетонные трубы привозят сразу к траншее, где их осматривают на наличие дефектов, сколов и трещин, и сразу укладывают в траншею. При больших протяжённостях строительства, могут использоваться складские площадки, для хранения железобетонных труб, чтобы не тратить время на

транспортировку и последующий монтаж, трубы привозят на складские площадки параллельно с разработкой траншеи, для снижения временных затрат.

СО

СН

250 км

15 км 20 км

100м

ЗИ

МС

Трубы от завода изготовителя доставляются на грузовиках на железнодорожный вокзал, где погружаются на поезд. После прибытия и разгрузки на 5 грузовиках по 4 трубы в каждом они доезжают до места складировния где и разгружаются. После с этого места базирования перевозят по надобности.

4.ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок и отметок дна. Результаты проверки должны быть отражены в журнале производства работ.

Производственный контроль качества работ по укладке напорных трубопроводов из чугунных труб включает входной контроль рабочей документации и используемых изделий, материалов и оборудования, операционный контроль отдельных технологических процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода из чугунных напорных трубопроводов с оформлением акта скрытых работ и акта приемки.

Производственный контроль качества работ по укладке напорных трубопроводов из чугунных труб включает входной контроль рабочей документации и используемых изделий, материалов и оборудования, операционный контроль отдельных технологических процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода из чугунных напорных трубопроводов с оформлением акта скрытых работ и акта приемки.

При входном контроле рабочей документации должна производиться проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ. При входном контроле проверяются соответствие проекту размеров траншеи, крепления стенок, отметок дна, а при надземной прокладке — опорных конструкций. Результаты проверок должны быть занесены в журнал производства работ.

Трубы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

Прокладываемые трубы должны соответствовать проекту и иметь сертификат соответствия.

Качество монтажа раструбных чугунных труб определяется соблюдением допускаемых отклонений от проектного положения, которые приводятся в строительных нормах и правилах.

При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

При прокладке подземных трубопроводов в футлярах отклонения оси защитных футляров переходов от проектного положения для напорных трубопроводов не должны превышать:

по вертикали — 1 % от длины футляра при условии обеспечения проектного уклона;

по горизонтали — 1,5 % длины футляра.

Величину зазора между упорной поверхностью раструба и торцом соединительной трубы (независимо от материала заделки стыка), показанную на рисунке 22, следует принимать для труб диаметром до 300 мм равной 5 мм.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ПОЖАРНОЙ И ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ

При производстве работ по укладке наружных сетей трубопровода из чугунных напорных труб, связанных с размещением рабочих в траншее, могут возникнуть следующие опасные и вредные производственные факторы, связанные с характером работы:

обрушающиеся горные породы (грунт);

падающие предметы;

движущиеся машины и их рабочие органы, а также передвигаемые ими предметы;

расположение рабочего места вблизи перепада по высоте 1,3 м и более;

повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

химически опасные и вредные производственные факторы.

Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда:

Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда:

соблюдение безопасной крутизны незакрепленных откосов траншей с учетом нагрузки от машин и грунта;

выбор типов машин и средств малой механизации, применяемых при укладке труб, и мест их установки;

дополнительные мероприятия по контролю и обеспечению устойчивости откосов в связи с сезонными изменениями;

определение мест установки и типов ограждений котлованов и траншей, а также лестниц для спуска работников к месту работ.

К выполнению работ по монтажу наружных сетей водопровода из чугунных напорных труб допускаются лица не моложе 18 лет, имеющие профессиональные навыки прошедшие медицинское освидетельствование и признанные годными, получившими знания по безопасным методам и приемам труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующие удостоверения.

Перед допуском к работам по монтажу наружных сетей необходимо провести первичный инструктаж на рабочем месте по безопасным методам труда с записью результатов инструктажа в «Журнал регистрации инструктажа на рабочем месте». Вновь принимаемые на работу должны пройти вводный инструктаж с записью в «Журнале регистрации вводного инструктажа по охране труда».

Производственные территории, участки работ должны быть обеспечены необходимыми средствами коллективной и индивидуальной защиты работающих, первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда в соответствии с требованиями действующих нормативных документов и условиями соглашений.

Для движения пешеходов через траншеи устанавливаются переходные мостики шириной 1 м с перилами высотой 1,1 м, со сплошной обшивкой внизу на высоту 0,15 м и промежуточной планкой на высоте 0,5 м от настила.

Для прохода рабочих в траншеи и их подъема необходимо использовать трапы или маршевые лестницы шириной не менее 0,6 м, оборудованные перилами и установленными за границей опасной зоны.

При прокладке трубопровода с выходом на проезжую часть улицы необходимо обеспечить сохранность сооружений контактной сети.

При прокладке трубопровода с выходом на проезжую часть улицы необходимо обеспечить сохранность сооружений контактной сети.

Общие требования» и межотраслевых правил по охране труда на выровненных площадках, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов.

Перед допуском рабочих в траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов или крепления стен. При появлении оползневых явлений или трещин принять меры против обрушения грунта.

Монтаж чугунных напорных трубопроводов наружных сетей разрешается производить только под руководством бригадира или мастера.

Рабочие и ИТР, занятые на работах по эксплуатации временных электроустановок, должны быть обучены безопасным приемам работ и знать приемы освобождения от тока пострадавших лиц и оказания им первой медицинской помощи.

Для подхода к автокрану должны быть устроены надежные подмости и переносные мостики.

Все пусковые устройства размещаются так, чтобы исключить возможность пуска механизмов посторонними лицами.

При укладке трубопроводов необходимо пользоваться только исправным оборудованием и приспособлениями.

Все токоведущие части машин и механизмов с электропитанием должны быть заземлены.

К управлению строительными машинами запрещается допускать рабочих, не имеющих удостоверений на право управления машиной.

При подъеме и укладке труб в траншею машинист крана обязан:

следить за состоянием механизмов автокрана и показаниями контрольных приборов;

не поднимать груз, превышающий максимальную грузоподъемность автокрана, и не допускать нагрузки, при которой начинается отрыв ходовой части от поверхности грунта;

не допускать рывков при подъеме и опускании труб в траншею.

Трубы перед подъемом должны быть очищены от земли, льда и других предметов, которые могут упасть сверху при перемещении. Нахождение людей в зоне перемещения грузов не допускается.

Опускать грузы следует плавно, без рывков и ударов о стенки и распорки креплений траншеи. Запрещается скатывать трубы в траншею ломами или вагами, а также сбрасывать с бровки фасонные части или арматуру.

При опускании труб и фасонных частей в траншею находящиеся в траншее рабочие могут приближаться к ним только тогда, когда установившийся груз будет находиться от дна траншеи не более чем на 30 см. Находиться под опускаемым грузом, а также оставлять груз на весу запрещается.

Освобождать уложенные в траншею трубы от захватных приспособлений грузоподъемных механизмов можно только после укрепления труб на дне подбивкой грунта или после надежной укладки их на постоянные опоры.

Освобождать уложенные в траншею трубы от захватных приспособлений грузоподъемных механизмов можно только после укрепления труб на дне подбивкой грунта или после надежной укладки их на постоянные опоры.

Отрыв примерзших грузов от грунта, снега или льда с помощью грузоподъемных машин категорически запрещается.

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Калькуляция затрат труда и машинного времени и календарный график производства работ составлены на укладку напорного трубопровода протяженностью 90 м из чугунных труб Dу = 150 мм, при длине 3 м.

Работы ведутся в летний период года в траншее без креплений глубиной до 2 м, разработанной в сухих грунтах II группы.

Работы ведутся в летний период года в траншее без креплений глубиной до 2 м, разработанной в сухих грунтах II группы.

Для выполнения работ по укладке чугунных напорных трубопроводов наружных сетей водопровода принять согласно таблице 12 следующий численно-квалификационный состав бригады по профессиям с распределением работы между звеньями:

Таблица 5— Численно-квалификационный состав звеньев

| № звена | Состав звена по профессиям | Количество, чел. | Перечень работ |

| 1 | Монтажники наружных трубопроводов:

4 разряда

3 разряда

2 разряда | 2

1

1 | Зачистка дна траншеи, рытье приямков, монтаж трубопроводов, подбивка грунтом, заделка стыков, установка задвижек, устройство колодцев. |

| Машинист 6 разряда | 1 |

| Итого: | 5 |

| 2 | Монтажники наружных трубопроводов:

5 разряда

4 разряда

2 разряда | 1

1

2 | Гидравлическое испытание трубопровода, хлорирование и промывка |

| Итого: | 4 |

.

Таблица 6-Калькуляция затрат труда и машинного времени

| Обоснование (ЕНиР) | Наименование технологических процессов | Ед. изм. | Объем работ | Нормы времени | Затраты труда |

| рабочих, чел.-ч. | машиниста,

чел.-ч., (работа машин, маш.-ч.) | рабочих, чел.-ч. | машиниста, чел.-ч., (работа машин, маш.-ч.) |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Е2-1-60 | Выравнивание и зачистка дна траншеи | 100 м2 | 0,9 | 6+8 | — | 12,96 | — |

| Е9-2-3

Табл. 2 | Укладка чугунных труб (ГОСТ 9583-75) D = 150 мм с уплотнительной прядью при помощи автомобильного крана | м | 90 | 0,21 | — | 18,9 | — |

| Е25-24

Табл. 2

№1 | Подъем и опускание труб в траншею автомобильными кранами на глубину до 5 м | 1 шт. | 30 | 0,7 | 0,35 | 21 | 10,5 |

| Е2-1-47Б Табл. 2 | Рытье приямков в грунте II группы вручную | м3 | 2,93 | 1,3 | — | 3,8 | — |

| Е2-1-58

Табл. 2 | Подбивка труб грунтом с уплотнением по длине 2 м | м3 | 1,25 | 0,81 | — | 1,01 | — |

| Е9-2-9

№26 | Гидравлическое испытание чугунного трубопровода участками до 500 м | м | 90 | 0,12 | — | 10,8 | — |

| Е9-2-9

№2д | Промывка и хлорирование трубопровода | м | 90 | 0,06 | — | 5,4 | — |

| | ИТОГО: | | | | | 73,87 | 10,5 |

Технико-экономические показатели.

Технико-экономические показатели.

Укладка чугунных труб Dу = 150 мм:

| — протяженность трубопровода, м | 90,0 |

| — затраты труда на один ввод, чел.-ч. | 73,87 |

| — продолжительность работ, ч. | 17,0 |

Нормами предусмотрена укладка чугунных труб в траншеях глубиной до 3 м с естественной влажностью грунта.

При большей глубине укладки чугунных труб норму времени умножить на 1,1 (ВЧ-1), а при укладке труб в траншеи в грунтах, насыщенных водой, т.е. в условиях налипания грунта на обувь, инструменты, трубы, детали, крепления и т.п. норму времени умножать на 1,2 (ВЧ-7).

7. ЛИТЕРАТУРА

1.Организационно-технологический регламент строительства (реконструкции) объектов в стесненных условиях существующей городской застройки. ОАО ПКТИпромстрой, М.,2002.

2. Пособие по приемке и вводу в эксплуатацию объектов инженерной инфраструктуры коммунального хозяйства в г. Москве. ОАО ПКТИпромстрой., М, 2002.

3. Правила по охране труда при погрузочно-разгрузочных работах и размещении грузов.

4. Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок.

5. «Правила пожарной безопасности в Российской Федерации». МЧС России, М., 2003

6. Правила подготовки и производства земляных работ, обустройства и содержания строительных площадок в г. Москве. Постановление правительства Москвы № 857-ПП от 07.12.2004г.

7.Примерный перечень законодательно-правовых, нормативных, справочно-методических и других документов, необходимых при проектировании, строительстве и эксплуатации инженерных сетей и сооружений. ОАО ПКТИпромстрой., М., 1999 г.

8.«Правила устройства и безопасной эксплуатации грузоподъемных кранов». Госгортехнадзор России, М., 2000.

1. ВВЕДЕНИЕ………………………………………………………………………………………….1

1. ВВЕДЕНИЕ………………………………………………………………………………………….1 Долговечность и безаварийность работы трубопроводов напрямую зависит от эффек-тивности их противокоррозионной защиты. Для сведения к минимуму риска коррозионных повреждений трубопроводы защищают антикоррозионными покрытиями и дополнительно средствами электрохимзащиты. При этом изоляционные покрытия обеспечивают первичную ("пассивную") защиту трубопроводов от коррозии, выполняя функцию "диффузионного барьера", через который затрудняется доступ к металлу коррозионноактивных агентов (воды, кислорода воздуха). При появлении в покрытии дефектов предусматривается система катодной защиты трубопроводов - 1"активная" защита от коррозии.

Долговечность и безаварийность работы трубопроводов напрямую зависит от эффек-тивности их противокоррозионной защиты. Для сведения к минимуму риска коррозионных повреждений трубопроводы защищают антикоррозионными покрытиями и дополнительно средствами электрохимзащиты. При этом изоляционные покрытия обеспечивают первичную ("пассивную") защиту трубопроводов от коррозии, выполняя функцию "диффузионного барьера", через который затрудняется доступ к металлу коррозионноактивных агентов (воды, кислорода воздуха). При появлении в покрытии дефектов предусматривается система катодной защиты трубопроводов - 1"активная" защита от коррозии. Основными недостатками полимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия.

Основными недостатками полимерных ленточных покрытий являются: низкая устойчивость к сдвигу под воздействием осадки грунта, недостаточно высокая ударная прочность покрытий, экранировка ЭХЗ, низкая биостойкость адгезионного подслоя покрытия. — выполнить временное электроосвещение;

— выполнить временное электроосвещение;

Чугунные трубы, выпускаемые по ТУ 14-3-1247-83 под резиновую уплотнительную манжету, предназначаются для строительства напорных трубопроводов с внутренним расчетным давлением Рр не более 0,4 от величины испытательного гидростатического давления Рисп труб, которым испытываются эти

Чугунные трубы, выпускаемые по ТУ 14-3-1247-83 под резиновую уплотнительную манжету, предназначаются для строительства напорных трубопроводов с внутренним расчетным давлением Рр не более 0,4 от величины испытательного гидростатического давления Рисп труб, которым испытываются эти

Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма, возможно было опустить в траншею наибольшее количество труб. Раскладка труб по бровке траншеи производится против ее уклона раструбами вперед.

Трубы вдоль траншеи следует располагать у ее бровки так, чтобы они не мешали механизмам, работающим на прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны быть размещены так, чтобы с каждой стоянки механизма, возможно было опустить в траншею наибольшее количество труб. Раскладка труб по бровке траншеи производится против ее уклона раструбами вперед.

П

П

второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки траншеи и завершения всех работ на данном участке трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания. Окончательное гидравлическое испытание может быть начато не ранее 24 часов после заполнения трубопровода водой. После окончания гидравлического испытания трубопровод заполняют водой, промывают до появления воды без мутных примесей. Затем воду спускают и производят хлорирование. Хлорная вода должна находиться в трубопроводе не менее суток. После хлорирования осуществляется вторичная промывка водой.

второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки траншеи и завершения всех работ на данном участке трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания. Окончательное гидравлическое испытание может быть начато не ранее 24 часов после заполнения трубопровода водой. После окончания гидравлического испытания трубопровод заполняют водой, промывают до появления воды без мутных примесей. Затем воду спускают и производят хлорирование. Хлорная вода должна находиться в трубопроводе не менее суток. После хлорирования осуществляется вторичная промывка водой. Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода. После окончания наблюдения за падением давления в трубопроводе по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее:

После окончания наблюдения за падением давления в трубопроводе по первому варианту и завершения сброса воды по второму варианту необходимо выполнить следующее: Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимая в соответствии с таблицей 4 СНиП 3.05.04-85* в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления, класса точности и цены деления класса точности и цены деления трубопровода на прочность Ри.

Величина испытательного давления на герметичность Рг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должна быть равной величине внутреннего расчетного давления Рр плюс величина ΔР, принимая в соответствии с таблицей 4 СНиП 3.05.04-85* в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом величина Рг не должна превышать величины приемочного испытательного давления, класса точности и цены деления класса точности и цены деления трубопровода на прочность Ри. (1)

(1) -ширина по дну траншеи, м;

-ширина по дну траншеи, м;

-наружный диаметр трубопровода, мм.

-наружный диаметр трубопровода, мм. (2)

(2) (3)

(3) (4)

(4) (5) или;

(5) или; (6)

(6) (7)

(7) -ширина траншеи по верху, м;

-ширина траншеи по верху, м; -ширина траншеи по низу, м;

-ширина траншеи по низу, м;

Производственный контроль качества работ по укладке напорных трубопроводов из чугунных труб включает входной контроль рабочей документации и используемых изделий, материалов и оборудования, операционный контроль отдельных технологических процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода из чугунных напорных трубопроводов с оформлением акта скрытых работ и акта приемки.

Производственный контроль качества работ по укладке напорных трубопроводов из чугунных труб включает входной контроль рабочей документации и используемых изделий, материалов и оборудования, операционный контроль отдельных технологических процессов и производственных операций и оценку соответствия выполненных работ по монтажу наружных сетей водопровода из чугунных напорных трубопроводов с оформлением акта скрытых работ и акта приемки.

Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда:

Для предупреждения воздействия на работников опасных и вредных производственных факторов безопасность работ при укладке трубопроводов и размещении рабочих мест в траншее должна быть обеспечена соблюдением следующих мероприятий по охране труда: При прокладке трубопровода с выходом на проезжую часть улицы необходимо обеспечить сохранность сооружений контактной сети.

При прокладке трубопровода с выходом на проезжую часть улицы необходимо обеспечить сохранность сооружений контактной сети. Освобождать уложенные в траншею трубы от захватных приспособлений грузоподъемных механизмов можно только после укрепления труб на дне подбивкой грунта или после надежной укладки их на постоянные опоры.

Освобождать уложенные в траншею трубы от захватных приспособлений грузоподъемных механизмов можно только после укрепления труб на дне подбивкой грунта или после надежной укладки их на постоянные опоры. Работы ведутся в летний период года в траншее без креплений глубиной до 2 м, разработанной в сухих грунтах II группы.

Работы ведутся в летний период года в траншее без креплений глубиной до 2 м, разработанной в сухих грунтах II группы. Технико-экономические показатели.

Технико-экономические показатели.