СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

СБОРНИК методических материалов по формированию общих и профессиональных компетенций при реализации ОПОП по профессии 15.01.05. Сварщик ручной и механизированной сварки Учебная дисциплина "Допуски и технические измерения"

Сборник содержит инструкционные карты к практическим занятиям по учебной дисциплине "Допуски и технические измерения" для обучающихся по прфессии Сварщик (ручной и частично механизированной сварки (наплавки)) на базе среднего образования.

Просмотр содержимого документа

«СБОРНИК методических материалов по формированию общих и профессиональных компетенций при реализации ОПОП по профессии 15.01.05. Сварщик ручной и механизированной сварки Учебная дисциплина "Допуски и технические измерения"»

Министерство образования Саратовской области

ГБПОУ СО «Вольский строительный лицей»

СБОРНИК

методических материалов по формированию общих и профессиональных компетенций при реализации ОПОП по профессии

Учебная дисциплина "Допуски и технические измерения"

15.0105. Сварщик ручной и механизированной сварки

г. Вольск 2016

Составители:

Буштрук Тамара Борисовна, преподаватель высшей квалификационной категории.,

ГБПОУ СО «Вольский строительный лицей»

Рассмотрено на заседании методического объединения ГБПОУ СО «ВСЛ»

Протокол № ______ от «___» ________20___ г.

Председатель МО _______________ (Буштрук Т.Б..)

(подпись)

Согласовано :

зам. директора Уи ИПД ________________ Фимушкина Л.В.

(подпись)

Содержание

ОРГАНИЗАЦИЯ И ПРОВЕДЕНИЕ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ 5

КОНТРОЛЬ РЕЗУЛЬТАТОВ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ 7

МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ 8

ЛИТЕРАТУРА 77

ПРЕДИСЛОВИЕ

Настоящий сборник рассчитан на обучающихся технического профиля по профессии: Сварщик (ручной и частично механизированной сварки (наплавки)) ГБПОУ СО «Вольский строительный лицей», изучающих дисциплину «Допуски и технические измерения».

Из опыта обучения известно, что различные формы практической деятельности учащихся существенно повышают прочность усвоения и закрепления изучаемых знаний, умений и профессиональных компетенций. Этой цели служат лабораторные работы и практические занятия. Они составляют важную часть теоретической и практической подготовки обучающихся. Их количество и тематика фиксируются в рабочей программе дисциплины, разрабатываемой преподавателем.

Лабораторные работы и практические занятия направлены на решение следующих учебных задач:

обобщение, систематизацию, углубление, закрепление полученных теоретических знаний по конкретным темам;

формирование умений применять полученные знания на практике,

развитие интеллектуальных умений у будущих специалистов: аналитических, проектировочных и др.;выработку таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Можно выделить следующие основные функции лабораторных работ и практических занятий:

Закрепление теоретических знаний на практике;

Усвоение умений исследовательской работы;

Применение теоретических знаний для решения практических задач;

Самопознание обучающегося;

Саморазвитие обучающегося.

Соответствующие задачи ставятся преподавателем при планировании каждой работы. В рамках разных образовательных программ и отдельных занятий они могут сочетаться друг с другом или же отдельные задачи могут выдвигаться на первый план.

Данный сборник был составлен на основании обобщения опыта работы преподавателей и мастеров производственного обучения ГБПОУ СО «Вольский строительный лицей»

ОРГАНИЗАЦИЯ И ПРОВЕДЕНИЕ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ

Лабораторная работа как вид учебного занятия должна проводиться в специально оборудованных учебных лабораториях. Продолжительность – 2-6 академических часов. Необходимыми структурными элементами лабораторной работы, помимо самостоятельной деятельности учащихся, являются инструктаж, проводимый преподавателем, а также организация обсуждения итогов выполнения лабораторной работы.

Практическое занятие должно проводиться в учебных кабинетах или специально оборудованных помещениях (площадках). Продолжительность занятия не менее 2-х академических часов. Необходимыми структурными элементами практического занятия, помимо самостоятельной деятельности учащихся, являются инструктаж, проводимый преподавателем, а также анализ и оценка выполненных работ и степени овладения учащимися запланированными умениями.

Выполнению лабораторных работ и практических занятий предшествует проверка знаний учащихся - их теоретической готовности к выполнению задания.

По каждой лабораторной работе и практическому занятию по учебным дисциплинам и профессиональным модулям должны быть разработаны инструкционные и технологические карты.

Лабораторные работы и практические занятия могут носить репродуктивный, частично-поисковый и поисковый характер.

Работы, носящие репродуктивный характер, отличаются тем, что при их проведении учащиеся пользуются подробными инструкциями, в которых указаны: цель работы, пояснения (теория, основные характеристики), оборудование, аппаратура, материалы и их характеристики, порядок выполнения работы, таблицы, выводы (без формулировки), контрольные вопросы, учебная и специальная литература.

Работы, носящие частично-поисковый характер, отличаются тем, что при их проведении учащиеся не пользуются подробными инструкциями, им не дан порядок выполнения необходимых действий, требует от учащихся самостоятельного подбора оборудования, выбора способов выполнения работы в инструктивной и справочной литературе и др.

Работы, носящие поисковый характер, характеризуются тем, что учащиеся должны решить новую для них проблему, опираясь на имеющиеся у них теоретические знания.

При планировании лабораторных работ и практических занятий необходимо находить оптимальное соотношение репродуктивных, частично-поисковых и поисковых работ, чтобы обеспечить высокий уровень интеллектуальной деятельности.

Формы организации учащихся на лабораторных работах и практических занятиях: фронтальная, групповая и индивидуальная.

При фронтальной форме организации занятий все учащиеся выполняют одновременно одну и ту же работу.

При групповой форме организации занятий одна и та же работа выполняется подгруппами по 2-5 человек.

При индивидуальной форме организации занятий каждым учащийся выполняет индивидуальное задание.

Для повышения эффективности проведения лабораторных работ и практических занятий рекомендуется:

разработать сборник задач, заданий и упражнений, сопровождающихся методическими указаниями, применительно к профессии «Сварщик (электросварочные и газосварочные работы)»;

разработать задания для автоматизированного тестового контроля учащихся к лабораторным работам или практическим занятиям;

подчинить методику проведения лабораторных работ и практических занятий ведущим дидактическим целям с соответствующими установками для учащихся;

использовать в практике преподавания поисковые лабораторные работы, построенные на проблемной основе;

применить коллективные и групповые формы работы, максимально использовать индивидуальные формы с целью повышения ответственности каждого учащегося за самостоятельное выполнение полного объема работ;

проводить лабораторные работы и практические занятия на повышенном уровне трудности с включением в них заданий, связанных с выбором учащимися условий выполнения работы, конкретизацией целей, самостоятельным отбором необходимого оборудования;

эффективно использовать время, отводимое на лабораторные работы и практические занятия, подбором дополнительных задач и заданий для учащихся, работающих в более быстром темпе.

КОНТРОЛЬ РЕЗУЛЬТАТОВ ЛАБОРАТОРНЫХ РАБОТ И ПРАКТИЧЕСКИХ ЗАНЯТИЙ

Структура оформления отчета о проделанной работе определяется типом задания и ведущей дидактической целью. Оценки за выполнение работы могут выставляться в форме зачета или дифференцированного зачета.

По окончании лабораторной работы каждый учащийся индивидуально оформляет отчет о проделанной работе, который должен содержать исчерпывающие текстовые и графические ответы на поставленные вопросы. Работа считается выполненной после ее защиты у преподавателя.

Для повышения эффективности проведения лабораторных работ и практических занятий рекомендуется разработка сборников заданий, задач, упражнений, сопровождающихся методическими указаниями, разработка инструкционных и технологических карт.

Повышает эффективность проведения занятий также разработка заданий для экспресс-контроля уровня подготовки учащихся к занятиям. Для этого могут использоваться, например, программированный или даже автоматизированный тестовый контроль, постановка коротких и лаконичных вопросов для устной или письменной проверки.

МЕТОДИЧЕСКИЕ МАТЕРИАЛЫ

Перечень лабораторных работ по учебной дисциплине

«Допуски и технические измерения»

Профессия: Сварщик (ручной и частично механизированной сварки (наплавки))

| Наименование тем, формируемые компетенции | № | Наименование лабораторных работ | Количество часов | Метод проведения работ |

| Раздел 1. Системы допусков и посадок, точность обработки, квалитеты, классы точности. | 1. | Подсчет значений предельных размеров и допуска размера на изготовление по данным чертежа. Определение годности заданного действительного размера. | 1 | Индивидуальный |

| 2 | Определение характера сопряжения (типа посадки) по данным чертежа сопрягаемых деталей. Подсчет наибольшего и наименьшего зазора и натяга | 1 | Индивидуальный | |

| 3 | Нахождение величин предельных отклонений размеров в справочных таблицах по обозначению поля допуска на чертеже. | 1 | Индивидуальный | |

| 4 | Выбор посадки по заданным условиям работы сопряжения. | 1 | Индивидуальный | |

| Раздел 2. Допуски и отклонения формы и расположения поверхностей | 5 | Чтение чертежей с обозначениями допусков форм и расположения поверхности, допустимой величины шероховатости поверхностей; расшифровка этих обозначений. | 1 | Индивидуальный |

| 6 | Измерение размеров деталей штангенциркулем Измерение размеров деталей гладким микрометром | 1 | Индивидуальный | |

| 7 | Проверка годности детали с помощью калибров Измерение расстояний между осями двух отверстий | 1 | Индивидуальный | |

| 8 | Измерение углов универсальным угломером Измерение радиального биения вала, установленного в центрах, индикатором часового типа | 1 | Индивидуальный | |

| 9 | Измерение среднего диаметра внутренней резьбы микрометром со вставками Измерение среднего диаметра резьбы с использованием проволочек | 1 | Индивидуальный | |

| 10 | Измерение наружного угла конусных деталей синусной линейкой | 1 | Индивидуальный |

Преподавтель спецтехнологии Буштрук Т.Б.

Практическое занятие № 1

Тема: Подсчет значений предельных размеров и допуска размера на изготовление по данным чертежа. Определение годности заданного действительного размера..

Цель: Усвоить основные сведения о размерах и сопряжениях, правила подсчета значений предельных размеров и допуска размеров на изготовление по данным чертежа, правила определения годности заданного действительного размера, правила определения характера сопряжения (типа посадки) по данным чертеже сопрягаемых деталей, правила подсчета наибольшего и наименьшего зазора и натяга.

Указания к работе:

Проанализировать задание.

Обобщив полученные знания по пройденному материалу, заполнить таблицы 1.1 и 1.2.

Определить годность действительных размеров деталей, сравнив размеры изготовленной детали с размерами, указанными на чертеже.

Выполнить подсчет наибольшего и наименьшего зазора и натяга.

Последовательность выполнения работы.

Проанализируйте задание, ответив на вопросы:

а) В каком документе указываются размеры, которые должна иметь заданная деталь?

б) Почему невозможно получить абсолютно точно заданный размер деталей при обработке?

в) В каких видах документации содержатся требования, предъявляемые к изготовленному изделию?

г) От чего зависят требования, предъявляемые к изделию?

д) Укажите причины возникновения погрешностей при изготовлении деталей.

е) В каких единицах измерения проставляются линейные размеры на чертежах?

ж) Почему номинальные размеры требуется обязательно выбирать из ряда нормальных линейных размеров, указанных в соответствующем ГОСТе?

з) Почему не следует изготавливать все детали, из которых состоит механизм, с наивысшей точностью?

и) С какой целью конструктор устанавливает два предельных значения размеров деталей?

к) Каким образом определяют: верхнее отклонение, нижнее отклонение?

л) Приведите два способа вычисления допуска.

м) как вы считаете, если допуск больше, то требования к точности изготовления детали выше или ниже?

н) как следует указать размер на чертеже детали, если номинальный размер равен 85мм, наибольший предельный размер – 85,1мм, а наименьший предельный размер – 84,75мм?

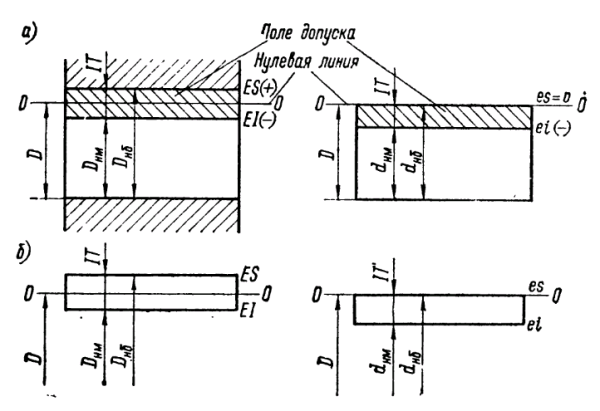

о) как называется зона, заключенная между линиями, соответствующими верхнему и нижнему отклонениям размера, при графическом изображении размера?

п) Какому размеру соответствует нулевая линия при графическом изображении поля допуска?

р) Чем отличается поле допуска от допуска?

с) Изобразите варианты расположения полей допусков относительно нулевой линии.

+ Нулевая линия

_

т) Чему равно отклонение размера, если оно не указано на чертеже?

ф) Напишите условие годности действительных размеров.

2.1.Заполните таблицу:

Таблица 1.1

| Основные понятия, выявляемые при чтении размера | Обозначение размера на чертеже | |||||

| 45+0,15 | 45-0,1-0,2 | 45-0,3 | 45+0,25-0,10 | 45 -+0,1 | 45+0,05+0,25 | |

| Номинальный размер |

| | |

|

|

|

| Верхнее предельное отклонение |

| | |

|

|

|

| Нижнее предельное отклонение |

| | |

|

|

|

| Наибольший предельный размер |

| | |

|

|

|

| Наименьший предельный размер |

| | |

|

|

|

| Допуск |

| | |

|

|

|

2.2. В таблице 1.2. укажите годность действительных размеров, проставляя в соответствующих местах буквы: Г-годен, Б-брак.

Таблица 1.2.

| Действительный размер, мм | Обозначение размера на чертеже. мм | |||||||||

| 45+0,15 | 45-0,2-0,1 | 45-0,3 | 45-0,10+0,25 | 45-+0,1 | 45+005+0,25 | |||||

| Заключение о годности изготовленной детали | ||||||||||

| 44,5 | | | | | | | ||||

| 44,7 | | | | | | | ||||

| 44,9 | | | | | | | ||||

| 45,0 | | | | | | | ||||

| 45,005 | | | | | | | ||||

| 45,1 | | | | | | | ||||

| 45,2 | | | | | | | ||||

| 45,25 | | | | | | | ||||

| 45,3 | | | | | | | ||||

| 45,5 | | | | | | | ||||

3.1.Определить годность детали по результатам измерения. Б.С.Зинин стр. 5)

Условие: на чертеже вала указан диаметр 32-0,5-0,17; после измерения установлено, что действительный размер вала dд=31,73 мм.

3.2. Определить возможные наибольший и наименьший зазоры и сопряжения.

Условие: вал диаметром 32 -0,34, отверстие диаметром 32+0,34

4.1.Напишите формулы, позволяющие определить:

S max =_________________________________

S min =_____________________

N max =____________________

N min =____________________

4.2.Определите величины наибольшего и наименьшего зазоров (натягов) в соединении, если отверстие имеет размер 45+0,15-0,10, а вал – 0,45+0,05+0,30:

S max (N max) =_______________

S min (N min) =_______________

4.3.Заполните таблицу:

Таблица 1.3

| Основные понятия, выявляемые при чтении размеров | Отверстие | Вал | ||

| 1 | 2 | 3 | ||

| 75+0,021 | 75+0,015+0,025 | 75-0,230-0,018 | 75-+0,1 | |

| Номинальный размер, мм | | | | |

| Верхнее предельное отклонение, мм | | | | |

| Нижнее предельное отклонение, мм | | | | |

| Наибольший предельный размер, мм | | | | |

| Наименьший предельный размер, мм | | | | |

| Допуск, мм | | | | |

| Графическое изображение поля допуска | | | | |

| Группа посадки, образующейся при соединении вала с основным отверстием | | | | |

| Расчет величин зазоров и натягов | | | | |

Примечание.

Критерии оценки практической работы:

| Задания | Баллы | Примечание |

| Таблица 1.1 | 36 | Каждый правильный ответ - один балл |

| Таблица 1.2 | 60 | Каждый правильный ответ - один балл |

| Задание 3.1 | 5 | Правильный ответ – 5 баллов |

| Задание 3.2 | 5 | Правильный ответ – 5 баллов |

| Задание 4.1 | 4 | Каждый правильный ответ – один балл |

| Задание 4.2 | 2 | Каждый правильный ответ – один балл |

| Таблица 1.3 | 36 | Каждый правильный ответ - один балл |

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| Балл (отметка) | Вербальный аналог | |

| 135-148 | 5 | отлично |

| 120-134 | 4 | хорошо |

| 100-120 | 3 | Удовлетворительно |

| Менее 100 | 2 | неудовлетворительно |

Практическое занятие № 2

Тема: Определение характера сопряжения (типа посадки) по данным чертежа сопрягаемых деталей. Подсчет наибольшего и наименьшего зазора и натяга.

Цель: Усвоить основные сведения о размерах и сопряжениях, правила подсчета значений предельных размеров и допуска размеров на изготовление по данным чертежа, правила определения годности заданного действительного размера, правила определения характера сопряжения (типа посадки) по данным чертеже сопрягаемых деталей, правила подсчета наибольшего и наименьшего зазора и натяга.

Указания к работе:

Проанализировать задание.

Обобщив полученные знания по пройденному материалу, заполнить таблицы 1.1 и 1.2.

Определить годность действительных размеров деталей, сравнив размеры изготовленной детали с размерами, указанными на чертеже.

Выполнить подсчет наибольшего и наименьшего зазора и натяга.

Последовательность выполнения работы.

Проанализируйте задание, ответив на вопросы:

а) В каком документе указываются размеры, которые должна иметь заданная деталь?

б) Почему невозможно получить абсолютно точно заданный размер деталей при обработке?

в) В каких видах документации содержатся требования, предъявляемые к изготовленному изделию?

г) От чего зависят требования, предъявляемые к изделию?

д) Укажите причины возникновения погрешностей при изготовлении деталей.

е) В каких единицах измерения проставляются линейные размеры на чертежах?

ж) Почему номинальные размеры требуется обязательно выбирать из ряда нормальных линейных размеров, указанных в соответствующем ГОСТе?

з) Почему не следует изготавливать все детали, из которых состоит механизм, с наивысшей точностью?

и) С какой целью конструктор устанавливает два предельных значения размеров деталей?

к) Каким образом определяют: верхнее отклонение, нижнее отклонение?

л) Приведите два способа вычисления допуска.

м) как вы считаете, если допуск больше, то требования к точности изготовления детали выше или ниже?

н) как следует указать размер на чертеже детали, если номинальный размер равен 85мм, наибольший предельный размер – 85,1мм, а наименьший предельный размер – 84,75мм?

о) как называется зона, заключенная между линиями, соответствующими верхнему и нижнему отклонениям размера, при графическом изображении размера?

п) Какому размеру соответствует нулевая линия при графическом изображении поля допуска?

р) Чем отличается поле допуска от допуска?

с) Изобразите варианты расположения полей допусков относительно нулевой линии.

+ Нулевая линия

_

т) Чему равно отклонение размера, если оно не указано на чертеже?

ф) Напишите условие годности действительных размеров.

2.1.Заполните таблицу:

Таблица 1.1

| Основные понятия, выявляемые при чтении размера | Обозначение размера на чертеже | |||||

| 45+0,15 | 45-0,1-0,2 | 45-0,3 | 45+0,25-0,10 | 45 -+0,1 | 45+0,05+0,25 | |

| Номинальный размер |

| | |

|

|

|

| Верхнее предельное отклонение |

| | |

|

|

|

| Нижнее предельное отклонение |

| | |

|

|

|

| Наибольший предельный размер |

| | |

|

|

|

| Наименьший предельный размер |

| | |

|

|

|

| Допуск |

| | |

|

|

|

2.2. В таблице 1.2. укажите годность действительных размеров, проставляя в соответствующих местах буквы: Г-годен, Б-брак.

Таблица 1.2.

| Действительный размер, мм | Обозначение размера на чертеже. мм | |||||||||

| 45+0,15 | 45-0,2-0,1 | 45-0,3 | 45-0,10+0,25 | 45-+0,1 | 45+005+0,25 | |||||

| Заключение о годности изготовленной детали | ||||||||||

| 44,5 | | | | | | | ||||

| 44,7 | | | | | | | ||||

| 44,9 | | | | | | | ||||

| 45,0 | | | | | | | ||||

| 45,005 | | | | | | | ||||

| 45,1 | | | | | | | ||||

| 45,2 | | | | | | | ||||

| 45,25 | | | | | | | ||||

| 45,3 | | | | | | | ||||

| 45,5 | | | | | | | ||||

3.1.Определить годность детали по результатам измерения. Б.С.Зинин стр. 5)

Условие: на чертеже вала указан диаметр 32-0,5-0,17; после измерения установлено, что действительный размер вала dд=31,73 мм.

3.2. Определить возможные наибольший и наименьший зазоры и сопряжения.

Условие: вал диаметром 32 -0,34, отверстие диаметром 32+0,34

4.1.Напишите формулы, позволяющие определить:

S max =_________________________________

S min =_____________________

N max =____________________

N min =____________________

4.2.Определите величины наибольшего и наименьшего зазоров (натягов) в соединении, если отверстие имеет размер 45+0,15-0,10, а вал – 0,45+0,05+0,30:

S max (N max) =_______________

S min (N min) =_______________

4.3.Заполните таблицу:

Таблица 1.3

| Основные понятия, выявляемые при чтении размеров | Отверстие | Вал | ||

| 1 | 2 | 3 | ||

| 75+0,021 | 75+0,015+0,025 | 75-0,230-0,018 | 75-+0,1 | |

| Номинальный размер, мм | | | | |

| Верхнее предельное отклонение, мм | | | | |

| Нижнее предельное отклонение, мм | | | | |

| Наибольший предельный размер, мм | | | | |

| Наименьший предельный размер, мм | | | | |

| Допуск, мм | | | | |

| Графическое изображение поля допуска | | | | |

| Группа посадки, образующейся при соединении вала с основным отверстием | | | | |

| Расчет величин зазоров и натягов | | | | |

Примечание.

Критерии оценки практической работы:

| Задания | Баллы | Примечание |

| Таблица 1.1 | 36 | Каждый правильный ответ - один балл |

| Таблица 1.2 | 60 | Каждый правильный ответ - один балл |

| Задание 3.1 | 5 | Правильный ответ – 5 баллов |

| Задание 3.2 | 5 | Правильный ответ – 5 баллов |

| Задание 4.1 | 4 | Каждый правильный ответ – один балл |

| Задание 4.2 | 2 | Каждый правильный ответ – один балл |

| Таблица 1.3 | 36 | Каждый правильный ответ - один балл |

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| Балл (отметка) | Вербальный аналог | |

| 135-148 | 5 | отлично |

| 120-134 | 4 | хорошо |

| 100-120 | 3 | Удовлетворительно |

| Менее 100 | 2 | неудовлетворительно |

Практическое занятие № 3

Тема: Нахождение величин предельных отклонений размеров в справочных таблицах по обозначению поля допуска на чертеже.

Цель: изучить правила нахождения величин предельных отклонений размеров в справочных таблицах по обозначению поля допуска на чертеже.

Указания к работе:

Ответить на вопросы.

2. Решить задачи.

Последовательность выполнения работы.

1. Ответить на вопросы:

А) перечислите основные виды стандартов на допуски и посадки для гладких деталей и соединений, входящих в состав ЕСДП

Б) Ограничена ли область применения стандартов ЕСДП определенными материалами или способами обработки?

В) В каком диапазоне размеров наиболее часто изготавливаются детали в общем машиностроении?

Г) в каком виде представлены стандарты, входящие в ЕСДП?

Д) Как составлены таблицы, по которым можно определить числовые значения полей допусков валов и отверстии?

Е) Укажите, к какому интервалу номинальных размеров, указанных в таблицах ЕСД. Относится размер 18:

1) свыше 10 до 18;

2) свыше 18 до 30.

Ж) Укажите, какой размер получить труднее:

1) 12+0,02;

2) 12+0,08.

З) Укажите, цилиндрическую поверхность какого размера легче обработать:

1) 8+0,08;

2) 30+0,08;

3) 50+0,08;

И) Какой параметр выражает зависимость точности от номинального размера?

К) Какой параметр представляет собой совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров?

Л) Какой параметр определяет различную точность одинаковых номинальных размеров?

М) Каким образом указание квалитета или допуска определяет технологию обработки?

Н) Какие параметры используются для образования поля допуска?

О) Какое отклонение принято называть основным?

П) Какими буквами обозначаются основные отклонения:

- в системе отверстия__________________

- в системе вала ______________________

Р) Каким образом следует выбирать стандартный номинальный размер, если значение размера, полученного расчетным путем, отличается от стандартного?

2. Решить задачи.

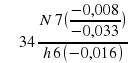

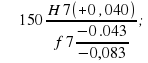

2.1. Нанести на чертежах предельные отклонения валов или отверстий по заданным номинальным размерам и полям допуска.

| Варианты | 1 | 2 | 3 | 4 | 5 |

| Номинальный размер и поле допуска | 25Н8 | 40h7 | 120H7 | 70n8 | 110G7 |

продолжение

| Варианты | 6 | 7 | 8 | 9 | 10 |

| Номинальный размер и поле допуска | 150u8 | 75e8 | 130K7 | 80f7 | 50s7 |

2.2 Определить величину допуска по заданному номинальному размеру и полю допуска по стандарту (табл.1 и 4)

| Варианты | 1 | 2 | 3 | 4 | 5 |

| Номинальный размер и поле допуска | | | | | |

продолжение

| Варианты | 1 | 2 | 3 | 4 | 5 |

| Номинальный размер и поле допуска | | | | | |

Примечание.

Критерии оценки практической работы:

| Задания | Баллы | Примечание |

| Задание 1 | 15 | Каждый правильный ответ – один балл |

| Задание 2 | 20 | Каждый правильный ответ – один балл |

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| Балл (отметка) | Вербальный аналог | |

| 31-35 | 5 | отлично |

| 26-30 | 4 | хорошо |

| 20-25 | 3 | Удовлетворительно |

| Менее 20 | 2 | неудовлетворительно |

Практическое занятие № 4

Тема: Выбор посадки по заданным условиям работы сопряжения.

Цель: Определение характера сопряжения по обозначению посадки на чертеже. Выбор посадки по заданным условиям работы сопряжения.

Указания к работе:

Ответить на вопросы.

Заполнить таблицу.

Решить задачи.

Последовательность выполнения работы.

1.Проанализировав задания, ответить на вопросы:

а) как обозначаются посадки на чертежах?

б) в какой системе указаны посадки:

40 _ ___________________________________

_ ___________________________________

30 _ ____________________________________

_ ____________________________________

в) определите числовые значения верхнего и нижнего предельных отклонений размеров, используя таблицы 2.2 и 2.3 (выборка из ГОСТ 25347-82). Запишите размеры с числовыми значениями предельных отклонений:

20k6- __________________________________________________________________

85 K7- _________________________________________________________________

200N7-_________________________________________________________________

12d11-_________________________________________________________________

г) как называются ряды точности:

в системе Ост - ______________________________________________________

в системе ЕСПД-_____________________________________________________

д) какому квалитету соответствует 2 класс точности:

для вала - _____________________________________________________________

для отверстия-_______________________________________________________

е) каким образом в системе ОТС указываются поля допусков деталей, сопрягаемых с основными?

2. Заполните таблицу:

| Основные понятия, выделяемые при чтении размеров | 75 | 104 | ||

| Система посадки | | | ||

| Номинальный размер сопряжения | | | ||

| Обозначение сопрягаемого размера на чертеже детали | Отверстие | Вал | Отверстие | Вал |

| Квалитет | | | | |

| Условие обозначения поля допуска | | | | |

| Верхнее предельное отклонение, мм | | | | |

| Нижнее предельное отклонение, мм | | | | |

| Графическое изображение посадки | | | | |

| Группа посадки | | | | |

| Величины зазоров и натягов | | | | |

3. Решить задачи:

а) Постройте графическое изображение посадок и определите группу посадок:

;

;

Примечание.

Критерии оценки практической работы:

| Задания | Баллы | Примечание |

| Задание 1 | 6 | Каждый правильный ответ – один балл |

| Задание 2 | 28 | Каждый правильный ответ – один балл |

| Задание 3 | 10 | Каждый правильный ответ5 баллов |

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| Балл (отметка) | Вербальный аналог | |

| 41-44 | 5 | отлично |

| 35-40 | 4 | хорошо |

| 31-34 | 3 | Удовлетворительно |

| Менее 30 | 2 | неудовлетворительно |

Практическое занятие № 5

Тема: Чтение чертежей с обозначениями допусков форм и расположения поверхности, допустимой величины шероховатости поверхностей; расшифровка этих обозначений.

Цель: Научить читать чертежи с обозначениями допусков форм и расположения поверхности, допустимой величины шероховатости поверхностей; расшифровка этих обозначений.

Указания к работе:

Ответить на вопросы.

Заполнить таблицу.

Решить задачи.

Последовательность выполнения работы.

Проанализировав задания, ответить на вопросы:

А) Почему в процессе изготовления деталей возникают отклонения их поверхностей?

Б) Влияют ли отклонения поверхностей на характер соединения деталей в механизмах и работу машин?

В) Что означает понятие «отклонение формы»?

Г) В каких пределах должны находиться отклонения формы детали, если на чертеже требования к форме поверхности отдельно не указаны?

Д) Укажите, какие требования к цилиндрическим поверхностям являются комплексными, а какие частными:

Изогнутость - ___________________________

Цилиндричность - ________________________

Бочкообразность - ________________________

Овальность - _____________________________

Круглость - ______________________________

Е) Изобразите условное обозначение требования отклонения от прямолинейности, если допуск отклонения 0,1 мм на всей базовой длине.

Ж) нарисуйте знак, используемый для обозначения отклонения от плоскости.

З) Какими измерительными средствами можно проконтролировать овальность и огранку с четным числом граней?

И) Чему равна погрешность кругломера при контроле формы изделия?

К) Нарисуйте цилиндрические детали с отклонениями профиля продольного сечения, укажите виды отклонений, а также наибольшие и наименьшие диаметры деталей.

Л) Изобразите условное обозначение требования отклонения профиля в продольном сечении цилиндрической детали, если допуск отклонения равен 0,002 мм.

М) Нарисуйте знаки, обозначающие требования к расположению поверхностей:

Параллельности - ______________________

Перпендикулярности - __________________

Симметричности - _____________________

Соосности - ___________________________

О) Что является допуском расположения для параллельности, перепендикулярности и уклона?

П) как обозначается зависимый допуск расположения поверхностей?

Р) Изобразите условное обозначение требования: допуск радиального биения равен 0,1 мм относительно оси отверстия или базы А.

С) Изобразите знак, которым обозначается полное радиальное биение поверхности.

2. Заполнить таблицу:

Укажите в графе «Пояснение технические требования, предъявляемые к деталям.

3. Решить задачи.

А) Определить требования к шероховатости поверхности детали. Условие: дан вал Ø80-0,03, допускаемое отклонение от круглости 18 мм.

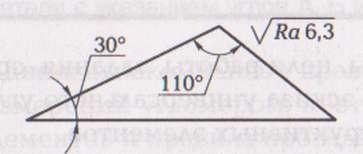

Б) Расшифровать условные обозначения предельных отклонений формы и расположения поверхностей на рисунке.

В) нанести на чертеже требования к радиальному биению поверхностей А и Б и торцевому биению В относительно оси отверстия в зависимости от заданных диаметров и степени точности на отклонения расположения поверхностей.

Примечание.

Критерии оценки практической работы:

| Задания | Баллы | Примечание |

| Задание 1 | 15 | Каждый правильный ответ – один балл |

| Задание 2 | 9 | Каждый правильный ответ – один балл |

| Задание 3 | 10 | Каждый правильный ответ5 баллов |

| Процент результативности (правильных ответов) | Качественная оценка индивидуальных образовательных достижений | |

| Балл (отметка) | Вербальный аналог | |

| 31-34 | 5 | отлично |

| 26-30 | 4 | хорошо |

| 20-25 | 3 | Удовлетворительно |

| Менее 20 | 2 | неудовлетворительно |

Практическое занятие № 6

Тема: Измерение размеров деталей штангенциркулем. Измерение размеров деталей гладким микрометром

Цель работы:

а)освоение приемов применения штангенциркуля для определения размеров деталей и проверка соответствия этих размеров заданным на эскизе или чертеже, т.е. определение годности контролируемых деталей;

б) освоение приемов использования гладких микрометров для измерения размеров деталей и проверка соответствия этих размеров заданным на эскизе или чертеже, т.е. определение годности контролируемых деталей.

Задание:

1.изучить конструкцию штангенциркуля, рассмотреть порядок отсчета показаний и определить результаты измерений по шкалам его штанги и нониуса, освоить приемы измерения размеров деталей разных форм.

Провести измерения на контролируемой детали и оценить ее годность.

2. изучить конструкцию гладкого микрометра, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам его стебля и барабана. Освоить приемы измерения размеров деталей разных форм, провести измерения на контролируемой детали и оценить ее годность.

Выполнить отчет в письменном виде.

Материальное оснащение: макет штангенциркуля, штангенциркули ШЦ-1-125—0,1 (ГОСТ 166—89), ШЦ-Н-250—630-0,05 (ГОСТ 166—89), ШЦ-Ш-0—500-0,05 (ГОСТ 166—89), детали, эскизы или чертежи деталей,

макет гладкого микрометра, гладкий микрометр, детали, эскизы или чертежи деталей.

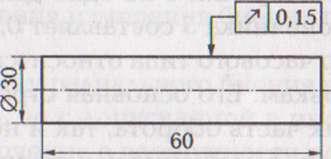

Измеряемая деталь: деталь типа «вал».

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы с помощью штангенциркуля.

Повторить названия элементов штангенциркуля, используя макет штангенциркуля, средства измерения (штангенциркуль ШЩ-1-125-0,1) и учебник по предмету «Допуски и технические измерения».

Рассмотреть порядок отсчета показаний штангенциркуля.

Определить годность выданного инструмента для проведения контроля размеров изделия.

Изучить чертеж или эскиз детали.

Выполнить измерения размеров имеющейся детали и записать результаты измерений.

Оценить годность контролируемой детали.

Ознакомиться с правилами безопасности при выполнении работ с помощью гладкого микрометра.

Повторить названия элементов гладкого микрометра, используя укрупненный макет микрометра, средство измерения (гладкий микрометр) и учебник по предмету «Допуски и технические измерения».

Рассмотреть порядок отсчета показаний гладкого микрометра.

Определить годность выданного инструмента для проведения контроля размеров изделия.

Изучить чертеж или эскиз детали.

Выполнить измерения размеров имеющейся детали и записать результаты измерений.

Оценить годность контролируемой детали.

Составить отчет.

Данные, полученные в результате контроля штангенциркулем и гладким микрометром соответствующих размеров:

| Данные, полученные в результате контроля штангенциркулем | Данные, полученные в результате контроля гладким микрометром | ||

| Размер, мм | Действительный размер, мм | Размер, мм | Действительный размер, мм |

| | | | |

| | | | |

| | | | |

| | | | |

Заключение о годности контролируемой детали

КОНТРОЛЬНЫЕ ВОПРОСЫ

Какие типы штангенинструментов называют штангенциркулями?

Какие существуют виды штангенциркулей?

Какие размерные параметры деталей характеризуют вид штангенциркуля?

Из каких элементов состоит штангенциркуль ШЦ-1?

С какой целью используется нониус?

С какой точностью можно контролировать размеры с помощью штангенциркуля?

С какой точностью контролируются размеры деталей микрометром?

Из каких элементов состоит микрометр?

Какова цена деления барабана микрометра?

Каким образом определяются результаты измерений размеров микрометром?

В каком случае деталь считается годной?

В каком случае нельзя проводить контроль изделий микрометром?

С какой целью используется трещотка?

Какие элементы микрометра должны плотно касаться поверхности контролируемой детали при проведении измерений?

Практическое занятие №7

Тема: Проверка годности детали с помощью калибров. Измерение расстояний между осями двух отверстий

Цель работы: освоение приемов контроля годности деталей с помощью калибров, освоение приемов определения требуемых размеров косвенным методом в случаях, когда невозможно провести прямые измерения непосредственно по отсчетному устройству

Задание:

1)изучить конструкции калибров — предельных гладких калибр-пробок цилиндрической и конической форм, предельных калибр-скоб — и научиться выполнять оценку годности деталей этими инструментами.

2) определить размер между осями отверстий косвенным методом с помощью штангенциркуля.

Представить отчет в письменном виде.

Материальное оснащение: предельная гладкая цилиндрическая калибр-пробка

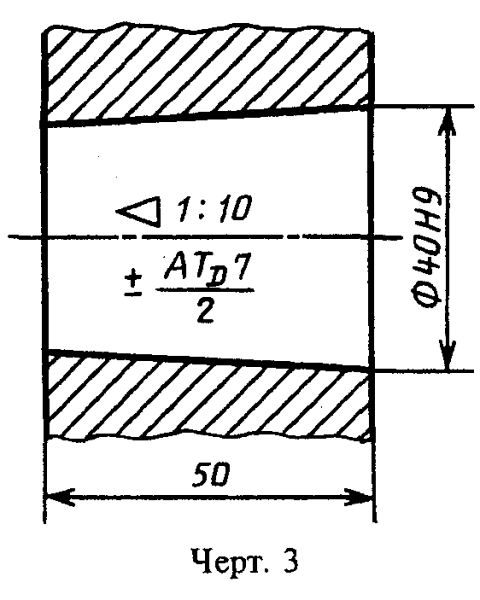

(рис. 3.1), предельная калибр-скоба жесткая (рис. 3.2, а) и регулируемая (рис. 3.2, б), предельная гладкая коническая калибр-пробка, коническая калибр-втулка детали, эскизы деталей, штангенциркуль ШЦ-П-250(630)- 0,05 (ГОСТ 166—89), контролируемая деталь.

Средства измерения: калибры разных видов, применение которых зависит от формы контролируемых деталей, штангенциркуль ШЦ-Н.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1.1. Ознакомиться с правилами безопасности при выполнении работы по проверке годности детали.

1.2. Повторить сведения о назначении калибров, особенностях их конструкций. Рассмотреть образцы калибров разных видов.

1.3. Определить годность контролируемых размеров деталей калибрами разных видов.

2.1. Повторить названия элементов штангенциркуля ШЦ-Н и правила определения результатов измерения.

2.2.Провести подготовительные работы для проведения измерения.

2.3. Провести прямые измерения размеров детали.

2.4. Рассчитать размеры, определяемые косвенным методом с использованием формул.

2.5. Составить отчет: Заключение о годности контролируемых деталей

КОНТРОЛЬНЫЕ ВОПРОСЫ

С какой целью используются калибры?

Какие виды калибров называются предельными?

Какие используются конструкции калибр-пробок и калибр-скоб?

Как маркируются части калибров?

В каком случае при контроле калибр-скобой размер детали считается годным?

Чему равно расстояние между рисками на конической калибр-пробке?

Какой метод измерения является косвенным?

В чем различие штангенциркулей ШЦ-II и ШЦ-1?

За счет какого элемента в штангенциркуле ШЦ-II осуществляется плавное перемещение рамки с нониусом?

Каким образом определяется результат измерения штангенциркулем ШЦ-Н?

Почему нельзя проконтролировать искомый размер контролируемой детали прямым измерением?

Практическое занятие №8

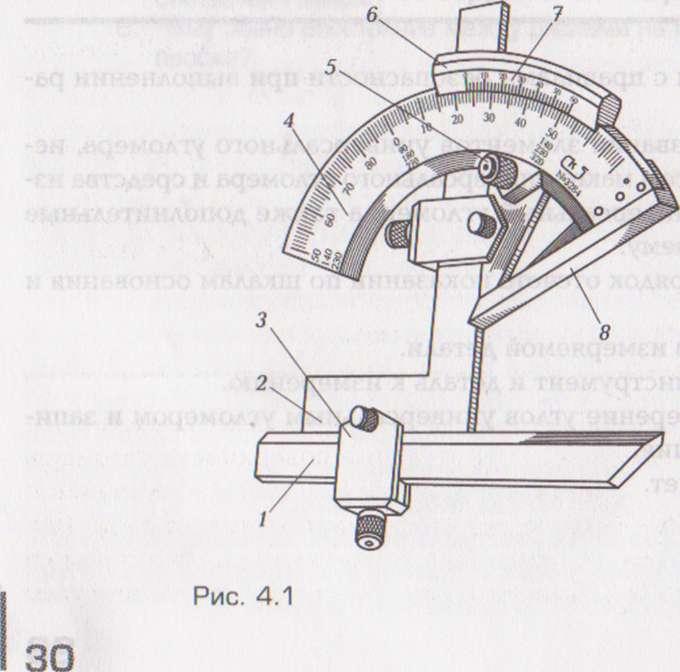

Тема: Измерение углов универсальным угломером

Измерение радиального биения вала, установленного в центрах, индикатором часового типа

Цель работы: освоение приемов контроля углов с помощью универсального угломера, изучение устройства индикаторов часового типа, конструкции устройства для установки индикаторов — индикаторной стойки, приемов проведения измерения биения поверхностей тел вращения.

Задание: 1) изучить конструкцию универсального угломера, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам основания и нониуса; 2) провести измерение углов на конкретной детали и записать их значения. измерить величину радиального биения вала, установленного в центрах, сравнить ее с допускаемой в инструкциях по эксплуатации. Сделать заключение о возможности использования данной установки

Материальное оснащение: макет универсального угломера, угломер универсальный, изделие с поверхностями, расположенными под углами друг к другу, эскиз или чертеж изделия, индикатор часового типа, индикаторная стойка, приспособления для установки вала (возможны установки между центрами токарного станка или его модели; между центрами задней бабки и делительной головки при выполнении фрезерных работ), центры, хомутик, поводковый патрон, контрольный валик, деталь, подлежащая контролю, чертеж или эскиз детали.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1.1. Ознакомиться с правилами безопасности при выполнении работы.

1.2.Повторить названия элементов универсального угломера, используя при этом макет универсального угломера и средства измерения — универсальный угломер, а также дополнительные устройства к нему.

1.3.Повторить порядок отсчета показаний по шкалам основания и нониуса.

1.4.Изучить эскиз измеряемой детали.

1.5.Подготовить инструмент и деталь к измерению.

1.6.Провести измерение углов универсальным угломером и записать их значения.

1.7.Составить отчет.

Средство измерения: универсальный угломер.

Выполнить эскиз универсального угломера, используя рис. 4.1

Названия основных элементов угломера:

—

—

—

–

-

-

-

8 -

Измеряемая деталь: деталь с поверхностями, обработанными под углом. У детали контролируются три наружных угла.

Выполнить эскиз детали с указанием углов А, Б и В, используя рис. 4.2.

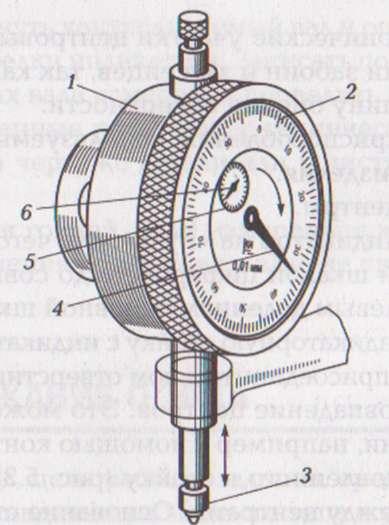

2.1. Ознакомиться с правилами безопасности при выполнении работы.

2.2. Повторить принцип действия индикатора часового типа и названия его конструктивных элементов.

2.3. Усвоить понятие радиального биения.

2.4. Изучить чертеж или эскиз контролируемой детали.

2.5. Выполнить подготовительные работы к измерению радиального биения вала.

2.6. Провести измерение радиального биения вала.

2.7. Составить письменный отчет.

Средство измерения: индикатор часового типа.

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Контролю подлежит деталь — вал цилиндрической формы (рис. 5.2), имеющий центровые отверстия, которые используются для закрепления детали.

Рис. 5.2

Выполнить заключение о годности контролируемой детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как устроены угломеры?

Каким образом проводится определение долей градусов в минутах?

Как определяется результат измерения по угломеру?

В каких случаях необходимо использовать съемный угольник и сьемную линейку при измерениях?

Какие дополнительные устройства входят в комплект угломера?

Из каких элементов состоит индикатор часового типа?

Как установить индикатор на «нуль»?

За счет какой передачи происходит преобразование поступательного перемещения наконечника индикатора во вращательное движение стрелки?

С какой точностью проводится измерение индикатором часового типа?

Каким образом с помощью индикатора определяется величина отклонения больше 1 мм?

В каком случае при контроле индикатором часового типа деталь считается годной?

Почему при контроле радиального биения вала необходимо проверять чистоту и качество центровочных отверстий и конических частей центров?

Что означает понятие «радиальное биение»?

Практическое занятие № 9

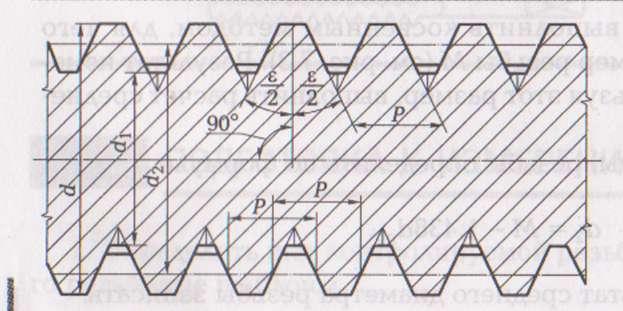

Тема: Измерение среднего диаметра внутренней резьбы микрометром со вставками

Измерение среднего диаметра резьбы с использованием проволочек

Цель работы: освоение навыков применения микрометра со вставками при измерении среднего диаметра резьбы, освоение приемов измерения среднего диаметра резьбы косвенным методом с использованием проволочек (этот метод позволяет определить величину среднего диаметра резьбы точнее, чем при помощи микрометра со вставками).

Задание: 1) измерить средний диаметр наружной резьбы болта микрометром со вставками.

2) определить величину среднего диаметра резьбы с использованием трех проволочек.

Выполнить отчет в письменном виде.

Материальное оснащение: микрометр со вставками, контролируемая деталь, эскиз или чертеж детали, комплект из трех проволочек, контролируемая деталь с резьбовой поверхностью, микрометр гладкий, стойка для закрепления микрометра, резьбовые шаблоны для определения шага резьбы.

Средство измерения: микрометр со вставками.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1.1. Ознакомиться с правилами безопасности при выполнении работы.

1.2.Повторить названия элементов микрометра, уточнить особенности его конструкции, используемые для контроля размеров резьбовой поверхности.

1.3. Изучить эскиз или чертеж детали с резьбовой поверхностью.

1.4. Провести подготовительные работы перед измерениями.

1.5.Измерить средний диаметр резьбы.

2.1.Ознакомиться с правилами безопасности при выполнении работы.

2.2. Повторить названия частей гладкого микрометра.

2.3. Изучить резьбовую поверхность контролируемой детали.

2.4. Подготовиться к проведению измерения.

2.5.Измерить средний диаметр резьбы.

2.6.Составить отчет.

Средства измерения: гладкий микрометр, конструкция которого приведена на рис. 2.1, комплект из трех проволочек и шагомер.

Измеряемая деталь: винт, эскиз сечения его резьбовой части приведен на рис. 7.5.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Из каких элементов состоит микрометр?

От чего зависит размер вставок, используемых для контроля среднего диаметра резьбы?

Какую форму имеют измерительные поверхности вставок?

Каким образом определяют результат измерения микрометром со вставками?

В каком случае микрометр считается установленным на «нуль»?

Какие способы используются для контроля среднего диаметра резьбовой поверхности?

Можно ли отнести определение среднего диаметра резьбы с помощью трех проволочек к прямому методу измерения? Ответ обосновать.

Является ли резьбовой шаблон универсальным средством измерения шага резьбы?

Как проводить контроль шага резьбы с помощью резьбового шаблона?

Зачем необходимо определять шаг контролируемой резьбовой поверхности при контроле среднего диаметра резьбы методом трех проволочек?

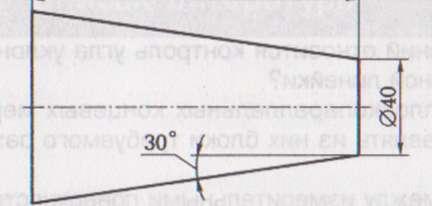

Практическое занятие №10

Тема: ИЗМЕРЕНИЕ НАРУЖНОГО УГЛА КОНУСНЫХ ДЕТАЛЕЙ СИНУСНОЙ ЛИНЕЙКОЙ

Цель работы: ознакомление с косвенным методом контроля конической поверхности с помощью синусной линейки, блока плоскопараллельных концевых мер и индикатора.

Задание: провести контроль правильности изготовления конической поверхности (соответствия угла уклона конусной детали заданному) с помощью синусной линейки, блока плоскопараллельных концевых мер и индикатора.

Материальное оснащение: синусная линейка, набор плоскопараллельных концевых мер, индикатор часового типа, индикаторная стойка, деталь с наружной конической поверхностью, эскиз или чертеж детали.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении измерения наружного угла конической поверхности с помощью синусной линейки.

Изучить конструкцию синусной линейки.

Изучить плоскопараллельные концевые меры и их отличительные особенности.

Выполнить расчет размера блока концевых мер, необходимого для контроля угла уклона конуса контролируемой детали с использованием тригонометрической зависимости угла уклона конуса от величины наклона установочной плоскости синусной линейки.

Провести подготовительные работы к измерению.

Провести контроль утла уклона конуса детали.

Составить отчет.

Измеряемая деталь: деталь конической формы.

Выполнить заключение о соответствии угла уклона конуса детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

К какому методу измерений относится контроль угла уклона конуса с помощью синусной линейки?

Назовите особенности плоскопараллельных концевых мер, которые позволяют составлять из них блоки требуемого размера.

Чему равно расстояние между измерительными поверхностями плоскопараллельной концевой меры, на которой выбита цифра «5»?

Какой зависимостью связаны угол уклона конической поверхности и размер блока плоскопараллельных концевых мер?

Каким образом должна располагаться образующая контролируемой конической поверхности?

В каком случае при контроле конической поверхности с помощью синусной линейки угол уклона конуса соответствует требуемому?

10h6

10h6