СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Учебно-методическое пособие

Пособие разработана для обучающихся СПО по профессии "Печатник плоской печати"

Просмотр содержимого документа

«Учебно-методическое пособие»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РСО-АЛАНИЯ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

НАЧАЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Профессиональное училище № 1»

Учебно методическое пособие по изучению дисциплины

по профессии «Печатник плоской печати»

ПМ. 01 «Настройка печатного оборудования»

Владикавказ 2015 г.

Учебно - методическое пособие по изучению модуля, разработана на основе Федерального государственного образовательного стандарта по профессии среднего профессионального образования 261701.04 «Печатник плоской печати»

Организация - разработчик: ГБОУ НПО «Профессиональное училище № 1»

РСО - АЛАНИЯ

Разработчики:

Смайлиева Т. Н. - преподаватель спец. дисциплин ГБОУ НПО «Профессиональное училище № 1» РСО - АЛАНИЯ

Иванова С. А. - преподаватель спец. дисциплин ГБОУ НПО «Профессиональное

училище № 1» РСО - АЛАНИЯ

Главной задачей учебно-методического пособия является оказание помощи студентам в изучении дисциплины.

Основная задача пособия - сориентировать студентов в использовании предложенного материала во время аудиторной, индивидуальной и самостоятельной работы.

Перечень тем, представленных в пособии, и их содержание соответствуют действующей нормативной программе по дисциплине ПМ. 01 «Настройка печатного оборудования». Подробно приведены методы настройки узлов листовых и рулонных офсетных печатных машин.

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

настройки бумагоподающей системы;

настройки бумагопроводящей системы;

настройки приемно-выводного устройства;

настройки красочного аппарата;

настройки увлажняющего аппарата;

настройки печатного аппарата;

настройки контрольно-блокирующих устройств

уметь:

на листовых машинах:

выполнять операции по настройке и регулировке механизмов самонаклада;

выполнять операции по регулировке передних и боковых упоров;

выполнять операции по регулировке клапанов печатных и передающих цилиндров;

на рулонных машинах:

выполнять операции по установке рулонов в рулонную зарядку;

выполнять операции по осевой приводке бумажного полотна;

выполнять операции по регулировке бумаговедущих цилиндров;

выполнять операции по регулировке приемных устройств;

выполнять операции по подаче краски в раскатную систему;

выполнять операции по приладке красочных валиков;

выполнять операции по настройке работы раскатных цилиндров;

выполнять операции по приладке увлажняющих валиков;

выполнять операции по регулировке величины подачи увлажняющего раствора;

выполнять операции по контролю параметров увлажняющего раствора;

выполнять операции по настройке натиска;

выполнять операции по регулировке контрольно-блокирующих устройств;

выполнять операции по устранению неисправностей работы контрольно-блокирующих устройств.

знать:

виды самонакладов;

назначение, устройство и принцип работы самонакладов;

способы настройки самонаклада на требуемый формат;

виды рулонных зарядок;

назначение, устройство и принцип работы рулонных зарядок;

виды крепления рулонов;

устройство и принцип работы систем натяжения бумажного полотна;

назначение, устройство и принцип работы бумаговедущих цилиндров;

назначение, виды и характеристики приемных устройств; режимы работы приемных устройств;

способы настройки приемно-выводных устройств;

назначение и виды красочных аппаратов;

устройство, принцип работы и технологические характеристики красочных аппаратов;

способы настройки красочного аппарата;

назначение и виды увлажняющих аппаратов;

устройство, принцип работы и технологические характеристики увлажняющих аппаратов;

способы настройки увлажняющего аппарата;

особенности выполнения общей и местной регулировки

технологические параметры увлажняющих растворов;

назначение, построение печатных аппаратов листовых и рулонных машин;

принцип работы печатного аппарата;

способы настройки печатного аппарата;

назначение, виды и характеристики контрольно-блокирующих устройств;

способы устранения неисправностей работы контрольно-блокирующих устройств

СОДЕРЖАНИЕ

ГЛАВА I. Подготовка печатных машин к работе ………………………..…..5

Самонаклад. Подготовка к работе……………………………………….….……5

Рулонные зарядки и подготовка их к работе………………………………….…..9

Бумагопроводящая системы листовых и рулонных машин………………..……13

Приёмно - выводные устройства и подготовка их к работе……………….…..25

ГЛАВА II. Настройка красочного, увлажняющего и печатного аппаратов………………………………………………………………………………..........25

Красочный аппарат…………………………………………………………….… 25

Увлажняющий аппарат………………….………………………………………. 28

Печатный аппарат………………………………………………………………… 35

Работа и регулировка контрольно-блокирующих устройств…………………37

Заключение ……………………………………………………………………… 41

Литература ………………………………………………………………………. 43

ГЛАВА I. Подготовка печатных машин к работе

Самонаклад. Подготовка к работе.

В задачи самонаклада входит выполнение таких операций как: подъем стопы и подвод ее к головке самонаклада для отделения от нее листа, транспортировка листов на накладной стол, выравнивание листов по передним и боковым упорам. При отделении листа от стапеля качество его подачи контролируется специальными устройствами. Передние и задние раздуватели слегка отделяют листы друг от друга.

В задачи самонаклада входит выполнение таких операций как: подъем стопы и подвод ее к головке самонаклада для отделения от нее листа, транспортировка листов на накладной стол, выравнивание листов по передним и боковым упорам. При отделении листа от стапеля качество его подачи контролируется специальными устройствами. Передние и задние раздуватели слегка отделяют листы друг от друга.

При переходе с одного формата на другой необходимо перестроить самонаклад и выводное устройство листовой печатной офсетной машины.

Позиционирование стопы бумаги в самонакладе, а также установка элементов вывода и равнения листов на накладном столе (направляющие ролики, передние и боковые упоры) должны быть отъюстированы.

Листоотделяющие устройства приподнимают и отделяют верхний лист от нижнего. Бумага из приемных роликов попадает на тесемочный транспортер , перемещаемый с помощью ведущего , направляющего и натяжного роликов.

Поверх бумаги по тесемкам перемещаются грузовые ролики, укрепленные на специальной раме. Лист бумаги передается к боковым упорам и затем сдвигается вправо до боковых упоров, принимая фиксированное положение. Правильность равнения листов по передним упорам и автомату бокового равнения должна периодически контролироваться, особенно при первом прогоне.

При последующих прогонах отклонения в равнении листов будут заметны по несовмещению красок на оттиске.

Для обеспечения нормальной работы пневматического самонаклада необходим сжатый воздух, поступающий в раздувы, и вакуум в системе отделяющих и транспортирующих присосов. Пневматическая система самонаклада включает воздушный насос, воздушные магистрали, распределительные и регулировочные устройства. Наличие в системе сжатого и разреженного воздуха обеспечивается воздушным насосом. Поступающий внутрь насоса воздух очищается двумя фильтрами.

В листовых офсетных машинах находят применение самонаклады с последовательной и ступенчатой или каскадной подачей листов. Самонаклад с последовательной подачей обладает определенным преимуществом. Он проще перенастраивается на другой формат и на различные запечатываемые материалы. Быстроходные крупноформатные машины, напротив, оснащаются исключительно каскадными самонакладами, обеспечивающими высокодинамичные процессы и точное позиционирование листа. В задачи самонаклада входит выполнение следующих операций: подъем и подвод стопы к головке самонаклада для отделения от нее листов, транспортировка их с помощью подающей системы на накладной стол и выравнивание по передним и боковым упорам. Позиционирование листа по отношению к упорам обеспечивает точное расположение изображения на поверхности оттиска (по отношению к краям и соответственно к ранее напечатанному изображению). При этом в готовом продукте визуально не должны быть заметны какие-либо неточности. При втором прогоне листа, для наложения последующей краски, можно обнаружить на изображении погрешности совмещения, вызванные неправильной регулировкой механизма подачи листа. Для того чтобы этого явления не было, требуется высокая точность работы всех узлов. Неточности, вызывающие изменение положения изображения по отношению к краям оттиска, очень часто влияют на результаты последующей обработки при резке, фальцовки или штанцевании и вызывают снижение качества продукции.

Самонаклад с последовательной подачей листов. Такой самонаклад транспортирует каждый лист последовательно на накладной стол. Для этого лист берется за переднюю кромку несколькими присосами и позиционируется таким образом, чтобы его принимали захваты или тесьмы транспортера. Эти элементы подводят лист к передним и боковым упорам, где он выравнивается. Отделение самого верхнего листа от поверхности стапеля для передачи его на накладной стол является непростой задачей, которая решается взаимодействием вакуумной системы и системы раздува. В отдельных случаях из-за электростатического заряда или из-за сцепления обрезных краев два листа слипаются, поэтому в машину возможна подача так называемых сдвоенных листов. Это происходит тогда, когда листы не разделились присосами и действием сжатого воздуха. Необнаруженные двойные листы поступают в офсетную машину и могут вызвать разрушение резинового полотна и захватов. Кроме того, незапечатанные листы приводят к выходу бракованной продукции. При отделении листа от стапеля качество его подачи контролируется соответствующими устройствами. Передние и задние раздуватели разрыхляют верхний слой стопы. Листоотделяющие устройства приподнимают и отделяют верхний лист от нижнего. В более простых системах регулируемое качательное движение присосов обеспечивает отделение листов за переднюю кромку. При этом передняя кромка листа отгибается при помощи присосов, слипшиеся листы немного смещаются один по отношению к другому и легко разделяются, причем упругость бумаги способствует отделению листов. В самонакладе с последовательной подачей листов следующий лист отделяется присосом только тогда, когда полностью покинул стапель самонаклада. Из этого следует, что скорость транспортировки листов самонакладом почти соответствует скорости печати, а равнение листов занимает немного времени.

Самонаклад с каскадной подачей листов. В самонакладе с каскадной подачей пневматическая головка отделяет листы за заднюю кромку. Присосы приподнимают заднюю кромку листа и производят его отделение при помощи вакуума. Сжатый воздух подается между листами в определенном режиме и вызывает колебательные движения верхних листов на стапеле самонаклада. В процессе дальнейшего движения лист при помощи транспортирующих присосов выводится на накладной стол с ленточным транспортером. Следующий лист уже отделяется от стапеля, когда предыдущий, например, только на одну треть вышел на накладной стол. Скорость каскадного потока листов, но не отдельного листа составляет в этом примере одну треть скорости печати, что обеспечивает режим точного выравнивания.

Приемные ролики выводят лист при его подаче на накладной стол, что создает режим их каскадной подачи. Положение грузовых роликов определяет момент подхода листа к упорам. Небольшие отклонения скорости каскадного потока могут вызвать несвоевременный подход листов. Подача к передним упорам имеет определенный разброс. Чтобы не возникало задержки, а выравнивание листов по передним и боковым упорам происходило строго по циклу, устанавливается оптимальный режим скорости подхода листов к передним упорам.

Процесс отделения листов и их перемещение в каскадном потоке зависят в основном от их свойств: структуры поверхности, толщины бумаги, удельного веса, силы присасывания, электростатических зарядов и т. д. Из-за существующих различий в сортах бумаги механизмы самонаклада необходимо регулировать. Прохождение листа через самонаклад невозможно оценивать только визуально. Для этого существуют точные устройства контроля прохождения листов от самонаклада до его вывода.

Системы самонаклада с каскадной и с последовательной подачей листов отличаются по конструкции и назначению. В их обслуживании также имеются различия. Преимущество самонаклада с последовательной подачей листов заключается в простоте конструкции и удобстве обслуживания. Он больше подходит для малых форматов, но не пригоден для высоких скоростей печати. Для того, чтобы организовать на самонакладе с каскадной подачей транспортировку листов без проскальзывания, был разработан вакуумный ленточный транспортер.

Рулонные зарядки и подготовка их к работе

Рулонные зарядки устанавливаются рядом с печатными секциями и оснащены осевым порошковым электромагнитным тормозом, работающим в составе системы автоматического поддержания натяжения бумажной ленты. Установка рулона в рабочее положение производится с помощью гидравлического устройства. Разгон нового рулона осуществляется с помощью индивидуального привода, синхронизированного с приводом самой машины.

Рулонная зарядка устанавливается под печатной секцией, что уменьшает длину печатной машины, и оснащается электромеханическим колодочным тормозом, но может иметь и осевой порошковый электромагнитный тормоз. Колодочный тормоз, несмотря на известные его недостатки, до сих пор используется в машине, поскольку длина проводки бумажной ленты через печатную секцию небольшая и колебания натяжения в меньшей степени влияют на точность совмещения красок.

Установка рулона в рабочее положение в машине производится с помощью рычажной системы с ручным или пневматическим исполнительным механизмом. Загрузка осуществляется с транспортной тележки, на которой подвозится рулон.

Установки для крепления рулонов

Непрерывная бумажная лента поступает в печатный аппарат с рулона. От способа крепления и равномерности подачи бумажной ленты во многом зависит качество оттисков. Устройство для крепления рулона, кроме плавной и равномерной подачи бумажной ленты, должно еще давать возможность регулировать положение рулона в осевом направлении. Известны два вида установок крепления рулонов: бесшпиндельный (поворотный) и шпиндельный (стационарный).

Бесшпиндельные установки в зависимости от числа лучей могут быть одно, двух и трехлучевыми. Лучи соединены осью, вместе с которой они имеют возможность поворачиваться. Это позволяет установить подготовленный рулон в рабочее положение. При шпиндельном способе крепления через отверстие во втулке рулона пропускают металлический стержень (шпиндель). На стержне размещены два конуса, один из которых с помощью болта закреплен неподвижно, второй может перемещаться вдоль оси (на самом конусе и на оси есть винтовая нарезка). Рулон плотно зажимают между конусами, концы оси вращаются в подшипниках. Вся система (рулон, ось, конусы) может смещаться в осевом направлении, что обеспечивает точное размещение (приводку) бумажного полотна по отношению к печатной форме. Смена рулона при таком способе крепления требует остановки машины. Наиболее совершенной и более распространенной в последних моделях машин является трехлучевая установка с бесшпиндельным способом крепления. Один рулон - в работе, второй - подготовлен к работе, а третий-на зарядке.

При этом способе рулон зажимают между двумя конусами, перемещающимися навстречу друг к другу. Конусы свободно вращаются в подшипниках качения, размещенных в стаканах. Стаканы, расположенные в головках рычагов, могут вместе с конусами перемещаться в осевом направлении, зажимая или освобождая рулон. Оба рычага соединены осью и могут поворачиваться с зажатым рулоном. Для точной установки ленты бумаги относительно цилиндров печатного аппарата ось рычагов, а следовательно, и рычаги могут перемещаться в осевом направлении. При таком способе крепления можно легко снять втулку сработанного рулона, зарядить машину новым рулоном бумаги и установить его в требуемом положении. Установка позволяет быстро заменять рулоны и, как правило, оснащена механизмом автоматической склейки бумажного полотна. Новый рулон вводится в работу на полном ходу машины.

Движение полотна (подача и послепечатная обработка)

Рулонные офсетные машины имеют конструкцию, включающую различные связующие звенья, обеспечивающие правильное движение полотна между секциями. Рулонные машины отличаются от листовых не столько конструкцией печатных и красочных аппаратов, сколько узлами машины, обеспечивающими проводку запечатываемого бумажного полотна.

Регулировка натяжения полотна

Для точной проводки бумажное полотно должно иметь определённый уровень натяжения, оптимальная величина которого находится между факторами стабильности проводки и опасностью разрыва. Натяжение бумажного полотна необходимо регулировать, поскольку, с одной стороны, его свойства могут меняться от рулона к рулону, а с другой стороны, на него оказывают возмущающее воздействие различные силы.

Самым простым способом натяжения бумажного полотна является применение качающегося или плавающего валика. Он является при этом одновременно измерительным и установочным звеном цепи регулирования (скорость является измеряемой величиной, а нагрузка на полотно - устанавливаемой).

Поскольку механическое регулирование инерционно, для современных скоростных рулонных печатных машин применяют системы электронного регулирования. При этом измерительный валик (бумага-ведущий валик), который оснащен датчиками для измерения усилий, выполняет функции измерительного звена. Электронный регулятор преобразует отклонения полученного сигнала от заданного и вырабатывает сигнал управления.

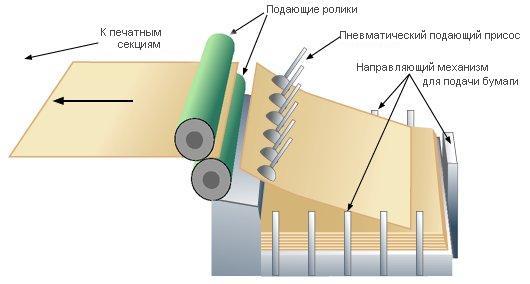

Рис. Устройство для подачи рулона бумаги в машину

Применение компенсационных двигателей постоянного тока с передаточным механизмом, а также использование передачи с бесступенчатым регулированием являются важными нововведениями для реализации систем регулирования натяжения полотна. Особо следует отметить участки, где производится натяжение полотна при помощи натяжного валика. Ими являются зоны перед первой печатной секцией или после рулонной зарядки (устройства для ввода рулона бумаги в машину. Валики для натяжения полотна можно размещать также после печатных секций. В этом случае говорят о «вытяжных аппаратах». Натяжные валики функционируют при этом как упругие зажимы, т.е. они оснащены пружинящими натяжными роликами для проводки бумажного полотна между ними.

Управление положением полотна по его краю

По различным причинам бумажное полотно после рулонной установки может менять своё боковое положение. Это означает, что полотно бумаги из-за бокового сдвига рулона на опорной оси рулонной установки может «уходить» от линии необходимого направления движения. Поэтому полотно проводится через поворотную рамку, расположенную в устройстве для ввода рулона в машину. При помощи рамки полотну во время движения может задаваться смещение в сторону. Этот процесс происходит автоматически посредством регулятора, который связан с измерительным датчиком для контроля края полотна. Измерительные датчики работают на разных физических принципах от простых световых фотоэлектрических, пневматических, ультразвуковых, инфракрасных и до камер, выполненных на приборах с зарядовой связью. При этом определяют участки, где должна производиться регулировка: по средней линии полотна (два измерительных датчика) или на его краю, слева или справа.

Регулировка приводки

В многокрасочной печати принципиально различают приводку по окружности и осевую приводку, приводку печати лицевой и оборотной стороны оттиска при двусторонней печати и приводку линии резки в фальцевальном аппарате. Кроме того, производится диагональная приводка в случае, если форма копировалась с перекосом и ее необходимо исправить посредством положения цилиндра (или смещения формной пластины), а также для исправления эффекта увеличения размеров листа, произошедшего под влиянием увлажнения и давления. В цветной многокрасочной печати оно называется отклонением в приводке, а в печати лица и оборота - сдвигом приводки. С целью единообразия и в соответствии с принятой повсеместно практикой, как правило, говорят об отклонении.

Регуляторы приводки, которые размещены в машине, в процессе печати регистрируют отклонения. Аналогичные устройства используются в рулонных офсетных газетных ротационных печатных машинах. Устройства посредством оптических сенсоров распознают отклонение по приводочным меткам. Регулятор осуществляет корректировку перемещения формного цилиндра или полотна при помощи серводвигателей.

Приводочные метки на полосе печатаются на белом поле или на местах без элементов печатного изображения на каждом оттиске. Отклонения от заданного положения измеряются оптико-электронным путём, после чего регулятор вычисляет и подает корректировочный импульс на каждый серводвигатель. Системы приводки могут распознавать очень малые приводочные метки.

Новейшими разработками являются регистрация на оттиске и показ на экране (например, для оценки оператором) приводки по печати вместе с ее другими параметрами, такие, как контроль изображения, колориметрия, определяемыми при помощи специальных измерительных элементов, видеокамер и увеличительной оптики.

Бумагопроводящая системы листовых и рулонных машин

Рис. Рулонная зарядка

Одним из основных критериев оценки работы бумагопроводящей системы листовых ротационных машин является точность равнения листов бумаги у передних и бокового упоров стола равнения.

Бумагопроводящая система состоит из двух основных механизмов: бумагоподающего, предназначенного для подачи листов бумаги в печатный аппарат и передачи их от одного аппарата к другому, и бумаговыводящего, предназначенного для вывода печатных листов из печатных аппаратов.

Бумагопроводящая система работает в одном цикле с работой всех механизмов машины.

Механизмы бумагопроводящей системы позволяют изменять направление движения бумажного полотна, поддерживать требуемое натяжение, переворачивать, резать вдоль и накладывать одну часть полотна на другую, смещать в поперечном и продольном направлении. Для этого они оснащены направляющими (выравнивающими) валиками, бумаготянущими цилиндрами и стабилизаторами натяжения, поворотными устройствами (поворотными штангами), регистровыми механизмами, контрольно-блокирующими и вспомогательными устройствами. Бумаготянущие цилиндры установлены после печатных аппаратов, сушильных устройств, поворотных штанг, перед воронкой фальцаппарата. Они принудительно вращаются от привода машины, окружная скорость каждого последующего цилиндра несколько больше скорости предыдущего.

Рис. Бумагопроводящая система

С помощью регистровых валиков изменяют длину проводки бумажного полотна между отдельными устройствами машины, достигают совмещения красок и необходимых размеров полей на отпечатке (в «головке» и в «хвосте») и при рубке полотна па отдельные листы в фальцаппарате.

Для проводки бумаги с помощью кнопочного механизма подается команда «проводка бумаги». После окончания проводки бумажного полотна печатают па малой скорости небольшое количество контрольных оттисков.

Стапельный стол самонаклада опускается в крайнее нижнее положение; на него укладывается стопа бумаги, столкнутая по двум сторонам на верный угол, выбирая его по рабочей боковой марке. В процессе печати бумагу можно докладывать на другой нижний стол, используя вспомогательные боковые сталкиватели, которые после этого вынимают. Бумагу укладывают в стопу так, чтобы передний край стопы вплотную подходил к направляющим планкам, а боковой край - к угольнику. В зависимости от размера бумаги устанавливаются боковые линейки и концевые ограничители. На концевые ограничители надеваются держатели, прижимающие бумагу к стапельному столу.

Стапельный стол со стопой поднимается, чтобы верхний лист бумаги находился немного выше уровня задних и боковых раздувов, которые не должны заслоняться стопой. Количество воздуха, подаваемого к раздувам, регулируется: он подается на верхние 10-20 листов бумаги, отделяя их, как друг от друга, так и от стопы.

Настраиваются отделительные щетки, препятствующие отделению более одного листа присосами.

Регулируются движение задних и передних присосов и разрежение в них, необходимое для захвата и удержания ими одного листа бумаги. При неполном использовании формата машины присосы, находящиеся за его пределами, закрывают.

При помощи щупа, настраиваемого на толщину запечатываемой бумаги, регулируется автоматический подъем стапельного стола.

Выставляются передние упоры: изменение подачи листа вперед или назад контролируется по настроечной шкале; устанавливается высота приклонов.

Боковые упоры устанавливаются на заданном расстоянии от кромки листа, справа или слева. Точная подстройка осуществляется во время работы машины.

Прижимные ролики устанавливаются на наклонном столе между лентами транспортера. Если ленты – вакуумные, то степень и зону разрежения в них регулируют в зависимости от формата и удельной массы подаваемого листа. При необходимости перемещаются в двух направлениях прижимные ролики.

При больших скоростях печати используются грузовые шарики и прижимные щетки, тормозящие листы у передних упоров, что предотвращает смятие передней кромки листа.

Давление щеток на бумагу устанавливается минимальным. В соответствии с форматом бумаги регулируются сталкиватели.

В соответствии с толщиной бумаги регулируются форгрейфер, разгоняющий лист до скорости работы печатного аппарата, и клапана передаточного печатного цилиндра, настраиваются давление приводного ролика боковой марки и отсекатели листа.

Для гарантированного предотвращения одновременной подачи в секцию двух листов бумаги в машине устанавливается комбинация из двух щупов двойных листов, например, механического и ультразвукового.

Печатный цилиндр проворачивается в толчковом режиме, пока листы бумаги с него не будут сняты клапанами выводного транспортера и выведены на приемный стол, на котором в соответствии с форматом бумаги устанавливают боковые сталкиватели и задний упор.

В зависимости от вида и удельной массы бумаги регулируют момент открытия клапанов выводных таскалок.

Самонаклады изготовляют с выносными высокостапельными столами и снабжают сменными стапельными досками, позволяющими производить зарядку заранее подготовленной стопой бумаги.

На стапельный стол пневматического самонаклада кладут стопу бумаги. Во время работы самонаклада раздуватели раздувают верхнюю часть стопы, создавая воздушную прослойку. Перед передней частью стопы установлен ограничитель, находящийся в это время в вертикальном положении и препятствующий сдвиганию листов. Два задних присоса опускаются на стопу, в них создается вакуум и благодаря разности давлений в воздушной прослойке и присосах лист прижимается к присосам. Задние присосы поднимаются и, поворачиваясь, отгибают заднюю кромку верхнего листа, отделяя его от стопы. В пространство между отогнутым листом и стопой входит щуп. Его назначение состоит в контроле уровня стопы. В случае если задние присосы не достают до верхнего листа, включаются механизмы, поднимающие стапельный стол. Из щупа также поступает струя воздуха, и он выполняет роль раздувателя, окончательно отделяющего верхний лист от стопы. Этому способствуют и боковые раздуватели. На приподнятый лист опускаются два передних присоса. Благодаря вакууму лист прижимается к передним присосам и удерживается ими, а также задними присосами. Затем в задних присосах вакуум выключается, они освобождают лист и принимают вертикальное положение. Передние присосы поднимаются и продвигаются в сторону приемного вала транспортера, перенося лист до тех пор, пока передняя кромка его не ляжет на вал транспортера. При этом ограничители ложатся на приемный вал транспортера, освобождая проход листу. За это время задние присосы опускаются за новым листом, а щуп отходит от стопы.

Кромка листа попадает на приемный вал транспортера тогда, когда предыдущий лист полностью не со стопы. Поэтому передняя кромка листа оказывается под задней кромкой предыдущего, т. е. листы перекрывают один другой. На листы опускаются два выводных фрикционных ролика и прижимают их к приемному валу транспортера, который имеет непрерывное вращение. Выключается вакуум в передних присосах, и они возвращаются за следующим листом. Дальше лист переходит на ведущий вал транспортера. Ограничитель снова принимает вертикальное положение и сталкивает верхние листы стопы. Число листов, одновременно отделенных присосами, контролирует электрощуп. В случае отделения сразу двух и более листов щуп выключает пневматическую систему самонаклада, в результате прекращается подача листов, выключается давление в печатной машине и отключаются красочные и увлажняющие аппараты. При правильной подаче листов они движутся по наклонному столу самонаклада с помощью непрерывно движущихся тесем транспортера, к которым они прижимаются роликами. Скорость движения тесем переменная. Это предотвращает удар передней кромки листа о передние упоры машины. При подходе передней кромки листа за 10 мм до передних упоров движение замедляется. Для того чтобы лист, подойдя к передним упорам, остановился, его не должны касаться в этот момент ролики. Специальными роликами лист выравнивается по передней кромке, а механизм бокового равнения выравнивает его по боковой кромке. После этого лист берут качающиеся захваты печатной машины.

Самонаклад приводится в движение от приводного вала машины. В процесс подготовки самонаклада входят следующие основные операции: 1) зарядка бумагой; установка: 2) листоотделяющего механизма по формату бумаги; 3) присосов, ограничителей, отделительных щеток и раздувателей; 4) выводных роликов; 5) щупа двойного листа; 6) роликов транспортера самонаклада; 7) переднего и бокового упоров и приклонов; 8) проверка и регулировка механизма листопередачи.

Перед укладкой бумаги на стапельный стол самонаклада ее сталкивают по двум «верным» (подрезанным на бумагорезальной машине) сторонам. Выровненные пачки укладывают на стапельный стол с таким расчетом, чтобы бумага не имела перекоса. Передний край стопы бумаги, уложенной на стол самонаклада, должен подходить вплотную к направляющим планкам, а боковой край к угольнику. Бумага должна быть уложена в машине по центру, т. е. на одинаковом расстоянии от боковых кромок стапельного стола. Задние и боковые направляющие - ограничители — придвигают к кромкам листа и устанавливают с зазором между ними и краем бумаги до 1 мм. Этот зазор необходим для избежания зажима стопы ограничителем. Листы бумаги можно укладывать в стопу непосредственно в самонакладе или на запасной платформе. Взамен освободившегося стапельного стола самонаклада вдвигается запасная платформа вместе со стопой. Такая зарядка рациональна, так как значительно сокращает простой машины.

Современные машины оснащены вспомогательным столом для самонаклада, который служит для перезарядки стапеля на ходу машины.

После зарядки стапельный стол самонаклада поднимаю с помощью электродвигателя или вручную до тех, пор, пока поверхность верхнего листа бумаги не коснется щупа, занимающего в этот момент нижнее положение. Во время работы стапельный стол поднимается автоматически, команду к подъему дает щуп верхнего уровня стопы. Верхняя часть стопы бумаги ограничена подвижными ограничителями боковыми неподвижными ограничителями и задними неподвижными ограничителями. Разрыхление бумаги и отделение верхнего листа происходят под действием боковых раздувателей, неподвижных задних раздувателей и подвижного раздувателя-щупа. Подъем и продвижение листа осуществляют задние и передние присосы.

Листы в стапеле часто трудно отделяются друг от друга из-за статического электричества, слипания краски при использовании гладкой мелованной бумаги и других причин. Поэтому применяют дополнительные устройства, способствующие отделению от стопы одного листа.

Задние раздуватели должны располагаться против задних присосов и на таком уровне, чтобы, примерно, середина раздувателей совпала с поверхностью стопы. Рабочая поверхность раздувателей должна быть параллельна задней кромке стопы. Задний подвижной раздуватель (щуп) в нижнем своем положении должен плотно нажимать на стопу.

Боковые раздуватели размещают с таким расчетом, чтобы струя воздуха направлялась к верхним листам стапеля.

Передние присосы устанавливают по ширине стопы под одним углом и на одном уровне по отношению к верхнему листу бумаги. При работе самонаклада это обеспечивает отделение только одного листа. Задние присосы (отделяющие) освобождают лист после того, как возьмут его передние (ведущие) присосы. Величину вакуума в присосах регулируют с помощью клапана воздушного насоса.

Передние ограничители устанавливают по формату бумаги с таким расчетом, чтобы боковые края стопы не упирались в края ограничителей. В противном случае будут сминаться углы листа. Выводные ролики располагают на одной прямой линии с передними присосами. Опускание роликов должно быть одновременным, а давление на приемный вал одинаковым. Достигается это с помощью регулировочных винтов, расположенных на кронштейнах резиновых роликов.

Диск щупа двойного листа устанавливают над приемным валом транспортера на высоте двух листов бумаги. При прохождении более двух листов, щуп дает сигнал для выключения давления.

Ролики транспортера самонаклада располагают в соответствии с форматом бумажного листа с таким расчетом, чтобы они равномерно прижимали каждый лист к тесемкам. Для того чтобы лист подошел к передним упорам и не смог отойти от них, на крайних лентах транспортера устанавливают прижимные шарики или круглые волосяные щеточки так, чтобы они ложились на бумагу, обязательно располагаясь под тесьмами. Щетки или шарики, подводящие лист к передним упорам и фиксирующие его положение должны быть расположены на одной линии с передними упорами или между ними и легко касаться листа.

Нормальная транспортировка листов к передним упорам зависит не только от установки роликов транспортера, но и от натяжения и правильной сшивки тесем. Тесьмы (ленты) должны иметь одинаковую длину, иначе они будут натянуты не с одинаковой силой. Тесьмы не должны проскальзывать относительно ведущего вала Натяжение тесем регулируют с помощью пружин, расположенных под накладной доской, или путем отклонения рычагов с натяжными роликами. Скорость движения тесем транспортера должна быть переменной: в момент подхода листа к передним упорам она должна быть наименьшей.

Передние упоры на накладном столе самонаклада устанавливают при монтаже машины и смещение их в поперечном направлении при эксплуатации машины не допускается. Регулируют положение передних упоров в направлении движения листа в зависимости от имеющихся отклонений в прямоугольности листа. По ходу бумаги упоры должны быть расположены так, чтобы величина зажима кромки листа качающимися захватами была одинаковой по всей ширин. Механизм бокового выравнивания листа (упора) предназначен для точной установки листа на приемном столе машины перед тем, как качающиеся захваты зажмут его переднюю кромку. На валу, расположенном над накладным столом, укреплены боковые выравнивающие автоматы, или марки. Они легко могут быть передвинуты по валу и установлены в требуемом месте в зависимости от формата бумаги. Выравнивающие автоматы имеют боковой упор для бумаги и два стержня с пружинами и роликами. Ролики, опускаясь на подвижную планку, подводят лист к боковому упору. Наличие двух автоматов объясняется тем, что лист приходится ровнять то по правому, то по левому упору при печатании с лицевой и оборотной сторон. Поэтому ролики устанавливают в рабочем положении только над рабочей планкой. Грубую установку бокового упора производят передвижением его вдоль вала и закреплением стопорным винтом. Точная установка осуществляется с помощью рифленых гаек, позволяющих передвигать весь вал с упором. Упорная пластина механизма бокового выравнивания листа должна быть установлена строго под прямым углом к линии расположения передних упоров. Направляющий козырек бокового упора должен быть установлен над передним столом машины на высоте, равной толщине двух листов бумаги.

На всем пути движения листа по накладному столу от выводных роликов до передних упоров установлены направляющие перья и фибровые ролики, которые выравнивают лист в плоскости стола. Направляющее перо представляет собой тонкую стальную полоску. Проходу листа над передними упорами препятствуют приклоны. Направляющая плоскость приклонов устанавливается строго над прорезями приемного стола на высоте двух-трех листов бумаги. Таким образом, равнение листа по передней кромке осуществляется с помощью передних упоров, направляющих перьев и роликов. Каждый передний упор установлен на кронштейне, укрепленном на валу передних упоров. Это позволяет передвигать упоры вдоль вала и устанавливать в нужном положении концы их в прорези накладного стола. Концы передних упоров не должны задевать за стол, а верхний их край должен выступать на 3 мм. Проходу листа над передними упорами препятствуют приклоны, смонтированные на кронштейне, который установлен на валу. Приклоны имеют направляющую плоскость. Направляющие перья укреплены на валу с помощью винта, а фибровые ролики - на пружинящей стальной полоске, которая прикреплена к валу с помощью винта. Перемещение направляющих роликов и перьев вверх и вниз происходит под действием пружины и кулачка, расположенных на валу передаточного цилиндра. Перемещение приклонов и упоров вниз и вверх происходит под действием пружины и другого кулачка, также находящегося на валу передаточного цилиндра.

Рулонные машины

Рулонная офсетная машина является агрегатом, рабочий цикл которого состоит из нескольких различных одновременно выполняемых операций - печатание с обеих сторон бумажного полотна, рубка и фальцовка. На ряде машин можно осуществлять шитье печатной продукции, имеются приемно-прессующяе устройства.

Рулонная офсетная машина оснащена устройством осевой приводки для автоматического поддержания в определенном положении кромки бумажной ленты. Специальное контрольное устройство позволяет обнаружить отклонение кромки ленты от установленного положения. Если кромка бумажной ленты смещается, что фиксируется фотоэлементом, включается двигатель осевого перемещения рулонной звезды.

Постоянство натяжения ленты обеспечивается с помощью автоматического регулирования. Перед входом бумажной ленты в первую печатную секцию установлен стабилизатор натяжения, состоящий из двух приводных стальных цилиндров и грузового обрезиненного валика. Скорость вращения стальных цилиндров можно менять с помощью вариатора скоростей. Проводку бумаги по машине производят с помощью бумагопроводящих валиков, покрытых лентой с грубошероховатой поверхностью, что предохраняет от отмарывания краски с запечатанной стороны. Бумажную ленту с помощью вращающихся поворотных штанг можно в случае необходимости перевернуть между печатными секциями при наличии специального устройства. Бумажное полотно проводится по штангам с таким расчетом, чтобы запечатанная сторона не касалась поверхности штанг.

Одним из основных критериев оценки работы бумагопроводящей системы листовых ротационных машин является точность равнения листов бумаги у передних и бокового упоров стола равнения.

Бумагопроводящая система состоит из двух основных механизмов: бумагоподающего, предназначенного для подачи листов бумаги в печатный аппарат и передачи их от одного аппарата к другому, и бумаговыводящего, предназначенного для вывода печатных листов из печатных аппаратов.

Бумагопроводящая система работает в одном цикле с работой всех механизмов машины. Бумагоподающий механизм, или самонаклад, состоит из: 1) стапеля для зарядки листов; 2) механизма автоматического подъема стапеля при работе самонаклада; 3) механизма отделений верхнего листа от стопы (по одному); 4) транспорта для подачи листов к передним упорам; 5) дифференциала для замедления скорости листа при подходе его к передним упорам; 6) механизма бокового выравнивания листа; 7) блокирующего механизма для автоматической остановки машины и самонаклада при пропуске листа (механизм щупов) и при одновременной подаче двух-трех листов; 8) воздушных насосов для создания вакуума и сжатого воздуха в воздушных системах самонаклада.

Для высокопроизводительных листовых машин в настоящее время применяют пневматические самонаклады, рассчитанные на подачу листов с перекрытием (каскадная подача).

Приемно - выводные устройства. Подготовка к работе

Приемное устройство необходимо для стапелирования отпечатанной на данной машине продукции. Подготовка его сводится к следующему: устанавливается формат приемного устройства, обеспечивающий четкую работу сталкивающих ограничителей оттисков, определяется режим тормозного устройства, обеспечивающий плавный выход листа на приемку, устанавливаются воздушные вентиляторы (или сопла), обеспечивающие плавное снижение оттиска после открывания захвата цепного транспортера и не допускающие его коробление, смятие и т.п. Если есть выравнивающее устройство, позволяющее выгибать лист в обратную сторону, то при необходимости включается и оно. На более простых конструкциях может регулироваться время открытия захватов цепного транспортера («горка»).

Приемно-выводные устройства плоскопечатных машин предназначены для вывода оттисков из печатного аппарата, транспортирования и укладки их отпечатанной стороной вверх в стопу на приемном столе машины. От приемно-вы-водных устройств требуется: не повреждать выводимые оттиски; исключить надрывы, подгибание, смятие кромок; исключить отмарывание и загрязнение оттисков; обеспечить точное формирование стопы на приемном столе. При обратном выводе оттисков необходимо обеспечить их переворачивание отпечатанной стороной вверх, избежав при этом отмарывания. Приемные устройства, в зависимости от емкости стапеля, бывают низкостапельные и высокостапельные, в зависимости от размещения в машине — встроенные и вынесенные. Приемно-выводные устройства состоят из листовыводного и приемного устройств

СИСТЕМЫ ПРИЕМКИ ЛИСТОВЫХ ОФСЕТНЫХ МАШИН

Система приемки листовых офсетных печатных машин предназначена для того, чтобы принимать запечатанные листы и укладывать их в ровную стопу, кроме того, в некоторых случаях она может оснащаться системой сушки, ускоряя высыхание краски на оттиске. Система приемки состоит из стапеля приемки, который держит стопу листов и по мере поступления новых листов опускается. Приемка настраивается на формат запечатываемого материала и в результате формируется аккуратная и правильная стопа. Листы попадают в приемную систему посредством цепного транспортера с захватами. Каждый комплект захватов, представляющих собой механические пальцы, служит для забирания листов из печатного аппарата и их транспортировки на стол приемки. Листоприжимные устройства представляют собой вентиляторы, подающие потоки воздуха на стопу приемки, чтобы обеспечить качественное формирования стапеля. Системы приемки могут иметь устройства распыления противоотмарывающего порошка, который наносится на каждый оттиск в стопе. Противоотмарывающий порошок создает физическое разделение запечатываемых листов друг от друга, предохраняя и тем самым влажную красочную пленку от перетискивания на оборотную, чистую или ранее запечатанную, сторону оттиска.

ГЛАВА II. НАСТРОЙКА КРАСОЧНОГО, УВЛАЖНЯЮЩЕГО И

ПЕЧАТНОГО АППАРАТОВ

Красочный аппарат

Красочный аппарат – узел печатной машины, служащий для передачи краски из красочного ящика в печатный аппарат, подготовки (раската) и нанесения краски на печатную форму.

Красочный аппарат - часть печатной машины, служащая для нанесения на форму краски, необходимой для получения оттиска.

Красочный аппарат состоит из: краскоподающей группы - красочного ящика (кипсейки), дукторного цилиндра, передаточного валика и приемного цилиндра (системы обрезиненных валиков и металлических цилиндров различного диаметра); раскатной группы - раскатных валиков и растирочных цилиндров; накатной группы – накатных валиков, но может содержать дополнительно валики-наездники и мостовой валик.

Схемы красочных аппаратов для офсетных печатных секций:

Общий принцип оценки красочного аппарата таков: чем больше валиков и цилиндров и разнообразие их диаметров, тем больше аккумуляционная и раскатная способность красочного аппарата. От работы красочного аппарата во многом зависит качество печатной продукции.

Состав и описание красочного аппарата

Красочный аппарат предназначен для дозированной подачи краски, раскатывания и нанесения ее на форму. Красочный аппарат представляет собой развитую систему красочных валиков и цилиндров, состоящую из дукторного цилиндра, передаточного валика, трех раскатных валиков, связующего валика, четырех растирочных цилиндров и четырех накатных валиков. Подача краски осуществляется из красочного корыта. Смывка краски с валиков и цилиндров производится смывным аппаратом. Основной поток краски направлен на первые накатные валики по ходу вращения формного цилиндра.

Компоновка всех механизмов красочного аппарата подчинена условию -обеспечить достаточно удобную и точную регулировку всех механизмов группы.

Красочный ящик

Красочный ящик служит емкостью для краски и для образования регулируемой толщины красочного слоя, передаваемого на растирочный цилиндр.

Заливаемая краска размещается между ножом и дукторным цилиндром, а с боковых сторон удерживается ограничительными вкладышами. Ограничительные вкладыши переставляются в зависимости от формата обрабатываемых листов.

Красочный ящик

1. Дукторный вал,

2. Краска,

3. Нож,

4. Регулировочные винты,

5. Печатная форма

Изменение толщины красочного слоя осуществляется регулировочными винтами, через рычажки, путем изменения зазора между ножом и дукторным цилиндром. На корыте закреплена шкала, цифры которые означают номера регулируемых винтов. Такая же шкала имеется на переднем щитке приемно-стапельного устройства. Ориентируясь на последнюю, печатник определяет номер винта, которым необходимо произвести регулировку. Для очистки от краски красочное корыто имеет механизм отставки от дукторного цилиндра при помощи рукоятки. Красочное корыто имеет надежную фиксацию рабочего положения и достаточно тонкую винтовую регулировку прижима ножа к дукторному цилиндру.

Дукторный цилиндр

Дукторный цилиндр предназначен для подачи краски из красочного корыта. С этой целью дукторный цилиндр имеет постоянное вращение. Механический привод дукторного цилиндра осуществляется от индивидуального электродвигателя.

Передаточный валик

Передаточный валик предназначен для перенесения определенного количества краски с дукторного цилиндра на растирочный.

Передаточный валик совершает качательное движение от кулака. Число двойных ходов регулируется скоростью вращения электродвигателя. При выключении натиска передаточный валик блокируется защелкой, управляемой пневмоцилиндром, оставаясь прижатым к растирочному цилиндру.

Растирочные цилиндры

Растирочные цилиндры предназначены для растирания и раскатывания краски. Они приводятся во вращение от шестерни формного цилиндра, а так же имеют собственный привод, который осуществляется от индивидуального двигателя с регулируемой частотой вращения. Кроме вращательного движения, цилиндры могут совершать и возвратно-поступательное движение вдоль своих осей. Привод осевого перемещения их осуществляется от кривошипного механизма.

Раскатные и грузовые валики

Раскатные и грузовые валики предназначены для раската краски с целью создания равномерного слоя ее на форме. Валики установлены в подвесках, закрепленных на стенках машины. Замки позволяют легко производить установку и съем валиков. Регулировка прижатия раскатных валиков к растирочным цилиндрам осуществляется эксцентричными втулками.

Накатные валики

Накатные валики предназначены для нанесения красочного слоя на печатную форму. Накатные валики крепятся в подвесках с помощью специальных замков. Конструкция позволяет производить регулировку силы прижатия валиков к форме без остановки машины, при помощи шаговых двигателей. Накатные валики установлены в подшипники качения повышенной точности.

Механизм управления накатными валиками

Механизм управления предназначен для подведения накатных валиков к форме и отведения их от нее. Подведение и отведение валиков красочного аппарата осуществляется автоматически от пневмоцилиндра. При выключении натиска шток пневмоцилиндра отводит рычаги, валики при этом отводятся от формы. При включении натиска валики аналогичным образом подводятся к форме. При этом возвращение рычагов в первоначальное положение происходит за счет пневмоцилиндра и шаговых эл.двигателей, которые ограничивают прижатие к форме. Подведение и отведение накатного валика увлажняющего аппарата осуществляется аналогичным способом от пневмоцилиндра. В накатную группу красочного аппарата дополнительно установлен грузовой валик.

Привод осевого перемещения его осуществляется шестернями через ролик от торцевого кулака.

Смывочный аппарат

Смывочный аппарат предназначен для смывки краски с валиков и цилиндров. Смывочный аппарат состоит из ножа и корыта, установленных у растирочного цилиндра. Сила прижатия ножа к поверхности цилиндра регулируется при помощи винтов. При снятии корыта для очистки от краски необходимо ослабить винты, сдвинуть корыто влево и снять его.

Увлажняющие аппараты

УВЛАЖНЯЮЩИЙ АППАРАТ, один из узлов офсетной печатной машины, назначение которого — смачивать пробельные элементы печатной формы тонким и равномерным слоем влаги,

С помощью увлажняющего аппарата регулируется количество подаваемого раствора по всей поверхности печатной формы или на отдельных ее участках. Увлажняющие аппараты различаются по своей конструкции, и в зависимости от метода нанесения влаги подразделяются на несколько групп

Увлажняющий аппарат офсетной машины состоит из

1-корыто;2- дукторный цилиндр; 3- передаточный валик;

4 - отжимной ролик; 5 - раскатной цилиндр;6-накатные валики

Увлажняющий раствор должен находиться там на постоянном уровне, для чего его излишки сливаются через сливной патрубок 5, затем очищаются в фильтрах 6 и поступают опять в бак.

В корыте 1, заполненном увлажняющим раствором, вращается дукторный цилиндр 2, который для лучшего удержания на его поверхности водного раствора обтянут бязью или плащ-палаточиой тканью. С дукторного цилиндра влага передаточным валиком 3 передается на раскатной цилиндр 5 и затем на накатные валики 6. Передаточный валик 3 приводится в движение как вручную, так и автоматически.

В состав увлажняющего аппарата входит емкость, заполненная увлажняющим раствором, дукторный цилиндр, передаточный валик, распределительный увлажняющий цилиндр, накатные увлажняющие валики. Увлажняющий раствор должен наносится на форму перед накатыванием краски на печатающие элементы, поэтому увлажняющий аппарат размещен по ходу формного цилиндра перед красочным аппаратом. Дукторный цилиндр, передаточный валик и накатные валики обшиты специальной тканью. Увлажняющий раствор из емкости поступает на дукторный цилиндр. Дукторный цилиндр с помощью храпового механизма получает периодическое вращение. Передаточный валик поочередно прижимается то к дукторному, то к распределительному цилиндру, забирая влагу с дукторного и перенося ее на распределительный цилиндр. Нормальным усилием прижима считается положение, когда полоска промасленной бумаги толщиной 0,1мм при вытаскивании с усилием не обрывается. С поверхностью распределительного цилиндра соприкасаются накатные валики, перенося увлажняющий раствор на печатную форму.

Очень существенны следующие признаки: наличие мостового валика и валика-наездника или тандемных (два валика-наездника на одном валике) валиков. Их присутствие стабилизирует условия печатания.

Назначение и виды увлажняющих аппаратов

По определению процесс печати состоит из перехода краски с печатающих элементов формы на запечатываемый материал и ее закрепления на его поверхности. При классических технологиях высокой, плоской и глубокой печати в процессе печати необходимо на печатающие элементы нанести необходимое и достаточное для качественной печати количество краски.

В технологии плоской офсетной печати с увлажнением необходимо перед нанесением тонкого и ровного слоя краски на все печатающие элементы формы нанести дополнительно на пробельные элементы увлажняющий раствор.

На офсетных печатных машинах встречаются самые разные системы увлажнения. Строгой классификации их видов нет. Для определенности попробуем сами сгруппировать их по различным признакам.

В зависимости от способа нанесения раствора на форму выделим три группы:

К первой отнесем увлажняющие аппараты прямого или независимого типа, в которых увлажняющие и красочные валики связаны между собой лишь формным цилиндром, и раствор подается через накатные увлажняющие валики.

Ко второй относятся аппараты, обеспечивающие подачу раствора бесконтактным способом. Например, набрызгиванием с помощью форсунок, конденсацией пара на поверхности охлажденной печатной формы и др.

К третьей можно отнести аппараты, передающие раствор косвенным путем через красочную систему машины. Их иногда называют смешанными.

Увлажняющие аппараты, в зависимости от типа увлажняющего раствора, делятся: на водные и спиртовые, имеющие незначительную спиртовую добавку к основному водному составу.

Спиртовые увлажняющие аппараты в настоящее время активно используются в офсетных печатных машинах. Они обеспечивают непрерывную подачу раствора в виде тонкой пленки, за что получили название "пленочные увлажняющие аппараты".

Качество оттиска в офсетной печати во многом зависит и от работы увлажняющего аппарата. Он должен осуществить такую подачу увлажняющего раствора, при которой обеспечивается лучшее качество печати, а количество влаги, попадающей на бумагу, минимально. Это особенно важно при печати маленьких по площади изображений. Чем меньше площадь печатающих элементов, тем больше влаги попадает на бумагу и тем больше она деформируется.

Устройство, принцип работы и технологические характеристики увлажняющих аппаратов

Увлажняющий аппарат офсетной машины – это узел, который служит для нанесения на пробельные элементы печатной формы тонкого слоя увлажняющего раствора толщиной около 2 мкм. Увлажнение формы необходимо для того, чтобы краска не воспринималась её пробельными элементами.

Так как часть его переходит совместно с краской на офсетное полотно, а другая испаряется, он должен постоянно пополняться.

Увлажняющий аппарат состоит из: влагоподающей, распределяющей и наносящей влагу на печатную форму систем.

В увлажняющий аппарат входят: а) резервуар (ёмкость, корыто) с увлажняющим раствором (смачивающей жидкостью), б) дукторный цилиндр, в) нескольких подающих (передаточных) валиков и накатные валики.

Подготовка увлажняющего аппарата заключается в следующем: 1) установка валиков, 2) приладка валиков, (приладка – технологическая операция, при которой регулируют силу прижима увлажняющих валиков к дукторному и раскатному цилиндров и печатной форме), 3) регулировка подачи влаги, 4) контроль кислотности увлажняющего раствора.

Увлажняющие аппараты можно классифицировать по различным основаниям: например, по технологии нанесения увлажняющего раствора.

Увлажняющие аппараты подразделяются: на контактные и бесконтактные.

Увлажняющие аппараты с передаточным валиком имеют накатные увлажняющие валики, которые покрыты впитывающими материалами (например, такими, как мольтон, плюш).

Устройство, принцип работы и технологические характеристики

увлажняющих аппаратов

Это и контактные и бесконтактные (щеточные) аппараты, с разным покрытием валиков и цилиндров. Во всем этом многообразии со своими сильными и слабыми сторонами очень существенны следующие признаки: наличие мостового валика и валика-наездника или тандемных валиков. Наличие этих валиков стабилизируют условия печатания.

Отличительной особенностью развитой системы увлажнения является возможность работы в трех различных режимах.

Накатные валики - эластичные (вальцмассные, резиновые, пластмассовые) валики, являющиеся составной частью красочного или увлажняющего аппарата печатной машины. Они передают печатную краску или увлажняющий раствор на печатную форму, способствуя нанесению ровного слоя краски или увлажняющего раствора на ее печатающие или пробельные элементы.

Тандемные валики - система из двух валиков, входящая в структуру увлажняющего или красочного аппарата печатной машины, выполняющая функцию динамического резервуара (демпфера) увлажняющего раствора или краски, забирающая излишки или отдающая эти излишки, когда на печатной форме требуется больше или меньше подаваемого количества увлажняющего раствора или краски. Тандемные валики является инерционным саморегулятором местной подачи на печатную форму краски или увлажняющего раствора. Каждый из валиков отдельно еще называют валик-наездник.

Способы настройки увлажняющего аппарата

Степень его прижима к дукторному и раскатному цилиндрам можно регулировать. Количество подаваемого увлажняющего раствора на печатную форму зависит от изменения угла поворота дукторного цилиндра. Для этой цели обычно применяют храповые механизмы, которые вращаются под действием собачек, поворачивающих дукторный цилиндр. При изменении угла поворота изменяется ширина полосы увлажняющего раствора, который переходит на передаточный валик в момент прижатия к дукторному цилиндру.

Для быстрой подачи большого количества увлажняющего раствора на печатную форму пользуются маховиком, с помощью которого вручную вращают дукторный цилиндр. При необходимости уменьшить подачу увлажняющего раствора на отдельные участки печатной формы, например, в местах нахождения больших площадей печатающих элементов, можно использовать местную регулировку с помощью отжимных роликов 4 или упругих пластинок, которые снимают излишки увлажняющего раствора с отдельных участков поверхности дукторного цилиндра.

Подача увлажняющего раствора в распределяющую систему должна быть равномерной и минимальной, что в значительной мере зависит от постоянного уровня раствора в корыте. Необходимо следить за чистотой корыта, так как загрязнение его бумажной пылью и обрывками бумаги может привести к нарушению уровня увлажняющего раствора. Засорение сливного патрубка ведет к резкому повышению уровня раствора в корыте, обильному смачиванию поверхности печатной формы и в результате приводит к эмульгированию, а также резкому снижению насыщенности краски на оттисках. При засорении трубопроводов снижается или прекращается подача увлажняющего раствора в корыто из бака, уменьшается поступление влаги на печатную форму, пробельные элементы начинают воспринимать краску (зажириваются), а на оттисках появляются красочные пятна или полосы.

Особенности выполнения общей и местной регулировки

Регулировка подачи влаги может быть общей путем изменения угла поворота дукторного цилиндра и местной с помощью прижимных роликов. Поворот дукторного цилиндра происходит под действием собачек, которые вращают храповик, жестко закрепленный на дукторном цилиндре. С помощью рифленой гайки и маховичка, установленных на дукторном цилиндре, изменяют угол поворота дукторного цилиндра. Маховик служит для (поворота дукторного цилиндра вручную. Увлажнение формы должно быть равномерным и минимальным. Для этого дукторный цилиндр поворачивают не более чем на два-три зуба храповика. Количество подаваемого раствора в корыто увлажняющего аппарата должно обеспечивать постоянное смачивание поверхности дукторного цилиндра. Уровень раствора: в корыте должен поддерживаться постоянным.

Особенности выполнения общей и местной регулировки

Можно регулировать также силу прижима передаточного валика к дукторному и раскатному цилиндрам. Передаточный валик может быть приведен в движение вручную или автоматически при выключении давления. В некоторых конструкциях машин передаточный валик имеет эксцентрическую форму, поэтому в зависимости от его положения по отношению к дукторному цилиндру меняется время контакта с дукторным и раскатным цилиндрами. Все накатные увлажняющие валики можно отвести от формы вручную поворотом рукоятки. Раскатной цилиндр увлажняющего аппарата имеет помимо вращения вокруг оси принудительное осевое перемещение. С помощью рукояток можно регулировать положение накатных валиков относительно раскатного цилиндра. Ход осевого перемещения цилиндра не регулируют.

При печатании с формы, имеющей большие площади печатающих элементов, рекомендуется использовать специальные прижимные ролики, которые прижимаются под действием собственной массы к дукторному цилиндру и тем самым уменьшают подачу раствора на отдельные участки формы.

Приладка валиков увлажняющий аппарат

Подготовка увлажняющего аппарата заключается в следующем: 1) установка валиков, 2) приладка валиков, 3) регулировка подачи влаги, 4) контроль кислотности увлажняющего раствора.

Установка валиков. На каждой печатной секции машины вначале устанавливают дукторный цилиндр, затем накатные валики. Начинают установку с нижнего накатного валика, затем устанавливают раскатной цилиндр и после этого нижний валик к форме и раскатному цилиндру. Накатные валики укладывают так, чтобы они касались формы и раскатного цилиндра.

Приладка валиков – технологическая операция, при которой регулируют силу прижима увлажняющих валиков к дукторному и раскатному цилиндров и печатной форме

Этой операции следует уделять большое внимание. Валики прилаживают так, чтобы степень прижима передаточного валика к дукторному и раскатному цилиндрам, а также накатных увлажняющих валиков к раскатному цилиндру и форме была одинаковой и равномерной по всей длине.

Сильный прижим валиков к форме может вызвать более быстрый износ формы и валиков. При чрезмерном прижиме валиков к раскатному цилиндру они плохо воспринимают увлажняющий раствор. Степень и равномерность прижима проверяют па нескольких участках с помощью стальной пластины (щупа), полоски целлулоида или промасленной бумаги толщиной 0,1—0,2 мм. Прижим накатных валиков к форме должен быть несколько слабее, его проверяют щупом толщиной 0,2- 0,3 мм. При работе машины накатные валики увлажняющего аппарата не должны ударять о край формы, так как это может привести к неравномерному увлажнению формы, нанесению краски на пробельные элементы и преждевременному износу формы. Сила прижима накатных валиков к форме и раскатному цилиндру регулируется с помощью поворота эксцентрических втулок, расположенных на осях подшипников валиков. Втулки закрепляют гайками.

Сила прижима накатных увлажняющих валиков к печатной форме должна быть немного слабее, чем к раскатному цилиндру и проверяется щупом толщиной 0,2 мм. Степень прижима передаточного валика к дукторному цилиндру и раскатному регулируют так же, как и степень прижима накатных увлажняющих валиков к раскатному цилиндру.

Прилаживая увлажняющие накатные валики, нужно постоянно помнить, что сильный прижим валиков к печатной форме ведет к преждевременному износу формы и увлажняющих чехлов. При сильном их прижиме к раскатному цилиндру они очень плохо воспринимают увлажняющий раствор.

Печатный аппарат

Здесь осуществляется процесс получения оттиска - основной и определяющий узел печатной машины, состоящий из красочных и формных и офсетных цилиндров. Он также имеет вспомогательные устройства, подводящие и убирающие запечатываемый материал. Иногда некоторые из составных узлов могут отсутствовать или совмещать выполнение нескольких функций, например, для офсетных машин, сконструированных для печатания по технологии "резина к резине" печатный цилиндр отсутствует и его функции выполняет офсетный цилиндр второго печатного аппарата. Но во всех печатных аппаратах ЛОПМ всегда присутствуют один или несколько красочных и увлажняющих аппаратов и формный цилиндр.

Формный цилиндр – именно на нем укрепляется печатная форма – офсетная, фотополимерная, стереотипная и пр. Для этого на его поверхности имеются выемки для зажимных приспособлений. Они включают зажимные клапаны в виде крючков, на которые навешиваются загнутые края печатных форм. Существуют более простые конструкции, которые имеют только косую тонкую прорезь, в которой закрепляются печатные формы. Для приведения в действие зажимных приспособлений, как правило, используются перекидные рычаги, которые затягиваются путем поворота.

Для фиксации печатной формы с соблюдением приводки зажимные клапаны оснащены контрольными штифтами, которые входят в пазы пластин. Для поперечного их перемещения клапаны имеют осевую регулировку.

Формные цилиндры, как и офсетные, преимущественно покрыты слоем никеля, даже если опасность возникновения коррозии невелика. Клапаны и натяжные механизмы изготовлены, как правило, из нержавеющей стали. Регулировка механизма приводки по окружности и в осевом направлении является составной частью привода механизма формного цилиндра. Для смещения цилиндра в окружном направлении необходимо смещение зубчатого колеса с косозубым зацеплением в осевом направлении, тогда сам цилиндр проворачивается в соответствии с наклоном зуба. Это могло бы быть одновременно простейшим способом выполнения регулировки приводки.

Печатный цилиндр – как правило, захватывает запечатываемый материал (при листовой печати) и служит опорой для создания давления и закрепления запечатываемого материала в процессе печатания. Давление необходимо для перехода краски в процессе печатания с формы или промежуточного звена на материал. Офсетный цилиндр – составная часть печатного аппарата ЛОПМ. На нем устанавливается офсетная резинотканевая пластина.

Работа и регулировка контрольно-блокирующих устройств

Контрольно-блокирующие устройства предназначены для контроля за нормальным ходом технологического процесса в машине и должны воздействовать на органы управления при его нарушениях. К ним относятся устройства для контроля целостности бумажной ленты и остановки машины при ее обрыве, устройства для контроля натяжения ленты, для улавливания мест склейки ленты и их отбраковки.

Контроль целостности бумаги производится механическим или фотоэлектрическим щупом. В натянутом положении лента удерживает механический щуп в верхнем положении. При обрыве щуп поворачивается и прекращает нажимать на микровыключатель привода машины. В период обкатки машины и ее заправки бумагой щуп поднимается в исходное положение с помощью электромагнита, автоматически выключающегося при достижении машиной рабочей скорости.

Контрольно-блокирующие устройства необходимы для предупреждения возможных отклонений от нормальной работы. Установлены они на пути движения листа. Их задача – своевременное отключение самонаклада, прекращение подачи листов, выключение давления в машине, перевод машины с рабочей скорости на холостой ход, запирание передних упоров, блокирование захватов форгрейфера, прекращение подачи краски и увлажняющего раствора на форму.

Для контроля правильности подачи самонакладом листов «по одному» применяются контрольно-блокирующие устройства, различающиеся по принципу действия на электромеханические, емкостные, фотоэлектрические.

Торможение машины при обрыве ленты нельзя произвести мгновенно, и это может привести к ее наматыванию на цилиндры или валики. Для предупреждения этого явления лента после обрыва отрубается ножом под действием автоматически включаемого электромагнита. Контролируют натяжение ленты по перемещению амортизирующего валика и оценивают визуально с помощью шкалы, проградуированной в единицах силы.

Фотоэлектрический щуп

Работа фотоэлектрического щупа основана на улавливании отраженного от ленты света, количество которого в случае ее обрыва резко уменьшается, что приводит к быстрому выключению машины.

Улавливание склеенных участков ленты производится с помощью фотоэлектрических систем, работающих в проходящем свете.

1 накладной стол, 2 электрическая лампочка, 3 светонепроницаемый металлический корпус, 4 фоторезистор.

Улавливание склеенных участков ленты производится с помощью фотоэлектрических систем, работающих в проходящем свете. При прохождении склеенного участка импульсы тока от фотоэлемента усиливаются и подаются на блок управления, который через определенное число циклов (пока склейка не достигнет участка вывода) включает отбраковочный механизм.

Улавливание склеенных участков ленты производится с помощью фотоэлектрических систем, работающих в проходящем свете. При прохождении склеенного участка импульсы тока от фотоэлемента усиливаются и подаются на блок управления, который через определенное число циклов (пока склейка не достигнет участка вывода) включает отбраковочный механизм.

Для обнаружения этих неполадок установлены фотоэлектрический и электромеханический щупы, контролирующие правильность подачи листов. Фотоэлектрический щуп обнаруживает сдвоенные листы, идущие по накладному столу, а электромеханический реагирует на отсутствие листа у передних упоров, а также на подачу листа с перекосом, с загнутыми и порванными углами.

Обнаружив неполадку, щуп дает сигнал о необходимости временного выключения того или иного механизма (например, выключения давления печати, выключения подачи бумаги, прекращения качания передаточного валика и т. п.), снижения скорости работы машины или ее выключения. Щупы, таким образом, связаны (сблокированы) с работой некоторых механизмов и поэтому их называют контрольно-блокирующими устройствами.

Фотоэлектрический щуп. Над накладным столом 1 на расстоянии 100 мм от передних упоров устанавливается электрическая лампочка 2, заключенная в светонепроницаемый металлический корпус 3. Свет от лампочки через отверстие в накладном столе падает на фотосопротивление 4 (фоторезистор), представляющее собой полупроводниковый элемент, в котором под действием света вырабатывается электрический ток. Чем больше света падает на фоторезистор, тем больший фототок в нем возникает.

Действие фотощупа основано на том, что при прохождении под лампочкой (осветителем) сдвоенных листов, последние пропускают на фоторезистор значительно меньше света, чем один лист, в результате чего фототок уменьшается. Это уменьшение фототока и служит сигналом, указывающим, что обнаружена неполадка. При уменьшении фототока на панели управления машиной зажигается сигнальная лампочка, выключается давление печати и лист не запечатанным проходит через машину на приемку. Звонок предупреждает приемщика о том, что идет чистый лист, и его необходимо удалить с приемного стола. Если очередные листы подаются нормально (не сдвоенными), то давление печати снова автоматически включается. Если же последующие листы опять идут сдвоенными, то одновременно с выключением давления печати выключается и самонаклад.

В одном корпусе с электрической лампочкой размещено фотосопротивление сравнения, служащее для настройки фотощупа.

Настройка фотощупа перед началом работы производится по тиражному листу следующим образом. На накладной стол под осветительную лампу кладут два листа тиражной бумаги, а в щель А между лампочкой и фотосопротивлением сравнения вставляют образец тиражной бумаги, затем тумблером (выключателем), расположенным на панели управления машиной со стороны обслуживания, включают электрическую схему. Вращая ручку регулятора, расположенного также на панели управления и имеющего надпись «настройка», добиваются того, чтобы сигнальная лампочка панели зажглась.

Электромеханический щуп

Электромеханический щуп состоит из двух металлических изогнутых стержней качающихся относительно оси 2. Стержни с помощью проводов соединены с источником электрического тока и, находясь под напряжением, от специального механизма периодически опускаются на металлическую кромку 3 накладного стола. При нормальной подаче листов электрическая цепь разомкнута, так как между остриями стержней и накладным столом находится лист, являющийся диэлектриком. Если листа нет или он стоит у упоров с большим перекосом, щуп коснется заземленной металлической кромки стола, замкнет электрическую цепь и через соответствующее реле выключит давление печати.

Электромеханические щупы могут быть двух конструкций: с непрерывно вращающимся роликом, установленным по высоте на толщину проходящих листов (при прохождении лишнего листа ролик поднимается, замыкая электрические контакты) и с установленным над проходящими листами роликом (при прохождении лишнего листа ролик, поворачивается под действием силы трения, замыкая контакт). В результате замыкания контактов самонаклад выключается. Емкостный щуп состоит из двух пластин, расположенных сверху и снизу потока листов на накладном столе. При прохождении лишнего листа электрическая емкость между пластинами меняется, что служит сигналом для отключения самонаклада. При использовании фотоэлектрических устройств над потоком листов устанавливают источник света, а под листами фотоэлемент. Если подан лишний лист, световой поток ослабевает и это служит сигналом для отключения самонаклада.

Два или несколько слипшихся листа должны своевременно распознаваться, чтобы исключить возможные повреждения машины. Как только обнаруживается двойной лист, щуп останавливает его дальнейшее передвижение. В этом случае система управления машиной останавливает печать и выводит предыдущие запечатанные листы. Системы контроля двойных листов имеют определенные ограничения для различных запечатываемых материалов. Такие системы работают на основе измерения толщины и соответственно регулируются по параметрам запечатываемого материала.

Помимо рассмотренных контрольно-блокирующих устройств применяются блокирующие устройства, которые предотвращают несчастные случаи или предохраняют машину от поломок. Так, конечные выключатели не позволяют включить машину при поднятом заграждении цепного приемно-выводного транспортера, при привертывании машины вручную за маховик, т. е. блокируют; главный привод. Конечный выключатель применен также для ограничения крайнего нижнего положения стапельного стола приемки. Верхний уровень стопы в самонакладе контролируется с помощью фотосопротивления, которое через реле выключает электродвигатель ускоренного, подъема накладного стапельного стола, как только верхняя плоскость стопы достигнет предельного положения. Такое ограничение верхнего уровня стопы позволяет избежать поломки присосов.

Заключение

Плоская офсетная печать, которую часто называют офсетом, является самым распространенным способом коммерческой печати. Типичные виды печатной продукции брошюры, буклеты, рекламные материалы, книги, журналы, газеты.

Курс лекции составлен в соответствии с ПМ. 01 «Настройка печатного оборудования». В методичке подробно изложены темы офсетной печати, подготовка машины и печатание тиража. Учебно методическое пособие предназначено для обучающихся профессиональных учебных заведении полиграфического профиля.

СПИСОК ЛИТЕРАТУРЫ

1. Гельмут Киппхан «Энциклопедия по печатным средствам информации Технологии и способы производства», Helmut Kipphan, 2010, Перевод на русский язык. Оформление. Московский государственный университет печати, 2011.

2. Дениел ДЖ. Вилсон, «Основы офсетной печати» ПРИНТ - МЕДИА центр Москва.

3. Ллойд Деджидас, Томас Дистри Листовая офсетная печатная машина:

2010 г.

4. Касьянова Е.Л., «Основные виды печати»: учебное пособие. - Новосибирск: СГГА, 2012.

5. Каган Б.В. канд. техн. наук. Механизмы, эксплуатация, обслуживание ПРИНТ - МЕДИА Москва 2011 г.

6. Стефан Стефанов, Владимир Фидель, «Полиграфия как сумма технологий». Издательство Унисерв, Москва 2006 г.

7. Петер Мюллер «ОФСЕТНАЯПЕЧАТЬ» Перевод Т.И.Сурановой

8. Румянцев В.Н. научный редактор Неисправности и их устранение в рулонной офсетной печати – М.: ПРИНТ - МЕДИА центр Москва 2010 г..

9. Френк Романо «Современные Технологии издательство полиграфической отросли», ПРИНТ - МЕДИА центр Москва 2010 г.

10. Хайди Толивер-Нигро, «Технологии печати» ПРИНТ - МЕДИА центр Москва 2011 г.

11. Print Media HEIDELBERG «Профессиональные советы. Валики красочного аппарата и системы увлажнения», Номер 2/2011

13. Офсетная печать / Читальный зал / Полиграфия | Виды печатных машин.