Процессы и аппараты химической технологии

Урок 10. Устройство ректификационных колонн. Схемы ректификационных установок

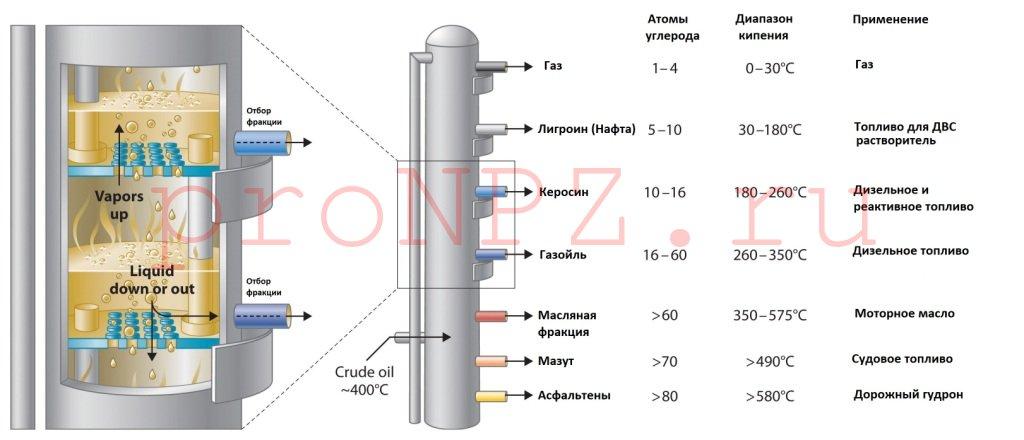

Ректификация – это способ разделения компонентов смеси, основанный на свойстве компонентов данной смеси выкипать при различных температурах. Ректификация представляет собой процесс разделения бинарных, многокомпонентных или непрерывных смесей на практически чистые компоненты или их смеси (фракции), отличающиеся температурами кипения (для бинарных и многокомпонентных смесей) или интервалами выкипания (для непрерывных смесей).

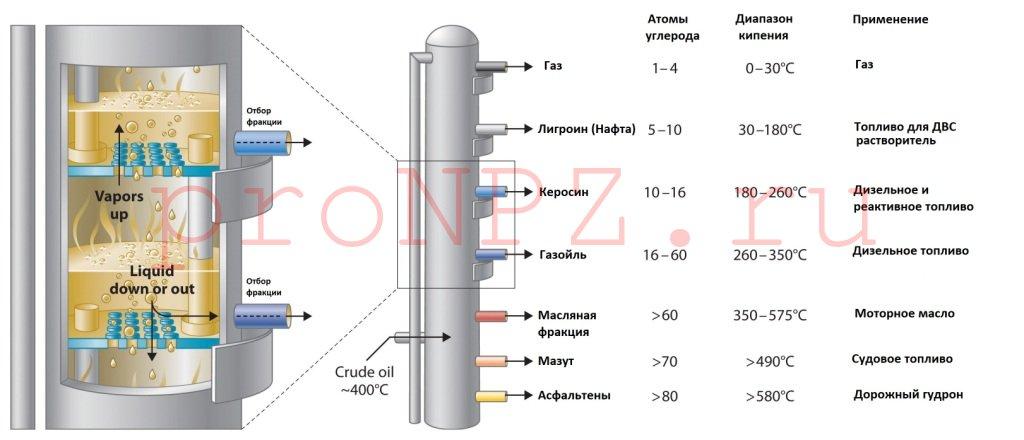

Нефтяные фракции

Анализ фракций нефти и нефтепродуктов на содержание в них индивидуальных углеводородов и их классов показывает, что нефть и ее фракции представляют собой сложную многокомпонентную смесь. Количество компонентов в нефти превышает 2000.

Из-за большого количества компонентов нефть принято считать непрерывной смесью и выражать ее состав кривой истинных температур кипения (ИТК), имеющей плавный, непрерывный характер.

Поэтому процесс ректификации представляет собой массообмен, протекающий в обе стороны между 2-мя фазами смеси, одна из которых – жидкость, а другая – пар. Иными словами, это многократно повторяющееся контактное взаимодействие неравновесных фаз в виде жидкой нефти, а также пара.

Процесс ректификации осуществляется в результате контакта потоков пара и жидкости. При этом непременным условием является перемещение пара и жидкости навстречу друг другу по высоте (длине) ректификационного аппарата. Движущей силой тепло- и массообмена между паром и жидкостью в аппарате является разница температур по высоте (длине) аппарата.

Ректификационная колонна является одним из центральных аппаратов технологической установки по первичной переработке нефти или нефтепродуктов. Применение данного аппарата вызвано необходимостью реализации простого способа разделения нефти или ее продуктов на фракции в зависимости от их температур кипения. Такой способ получил название ректификации, а аппарат для проведения данного процесса – ректификационной колонной. Но одна ректификационная колонна не может справиться с задачами по разделению фракций. На нефтеперерабатывающих предприятиях колонна тесно связана со множеством другого оборудования – насосного, теплообменного, печного, сепарационного. Наиболее удобно иллюстрировать принцип действия ректификационного аппарата на примере колонны с колпачковыми тарелками.

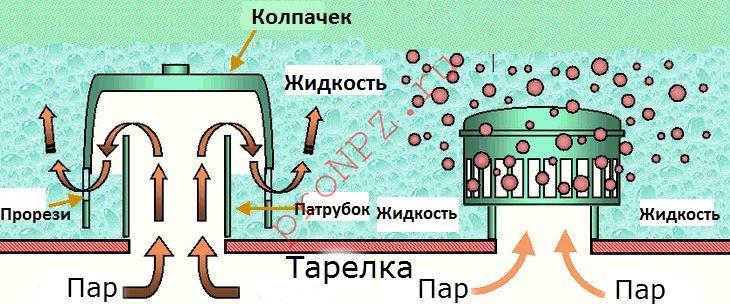

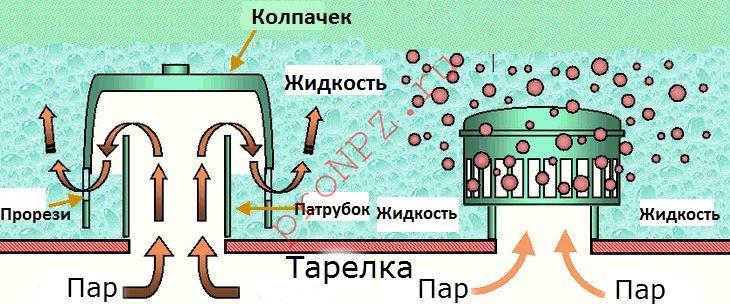

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого – конденсационными устройствами (холодильники – конденсаторы, холодные циркуляционные орошения). В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая – тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

очень высокая производительность по сырью (до 1000 м3/ч для атмосферной колонны);

подвод тепла в разделительную систему осуществляется огневым нагревом сырья в трубчатой печи (основная и вакуумная колонны АВТ),

вводом перегретого водяного пара (практически все колонны) и циркуляцией «горячей струи» (отбензиневающая колонна АТ); последнее обстоятельство предполагает применение специальных сепарационных зон для разделения паровой и жидкой фаз;

в схеме ректификации присутствуют выносные отпарные секции, а также циркуляционные орошения, что предполагает возможность организации на КУ боковых отборов жидкой фазы и подводов как паровой, так и жидкой фаз в нескольких точках по высоте колонны.

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Конструкция ректификационной колонны представляет собой вертикальную емкость цилиндрической формы различного или постоянного сечения, которая используется для физического разделения смеси углеводородов и получения требуемых нефтепродуктов заданного качества в результате ректификации. В колонне пары перемещаются вверх от тарелки к тарелке за счет разности давлений в эвапорационном пространстве и вверху колонны. Жидкость стекает вниз по тарелкам и сливным устройствам под действием силы тяжести.

Ректификационную колонну можно разделить на 3 функциональные части: Концентрационная секция – расположена выше точки ввода сырья в аппарат

Секция питания – в центре колонны, подается сырье на тарелку питания

Отгонная секция – находится ниже точки ввода сырья

Секция питания и тарелка питания

Концентрационная секция

Отгонная секция колонны

Для возможности протекания процесса ректификации температура нефти должна быть ниже температуры подаваемого пара. Данное следствие исходит из свойств равновесной системы. Если температура нефти была бы равна или ниже температуры пара, процесс ректификации был бы невозможен. Процесс ректификации может проводиться только для смесей с различными температурами кипения для возможности осуществления диффузионного процесса разделения. Для этого жидкость двигается сверху вниз, а пар – снизу вверх, чтобы обеспечить наилучший контакт и взаимодействие фаз.

Классификация ректификационных колон

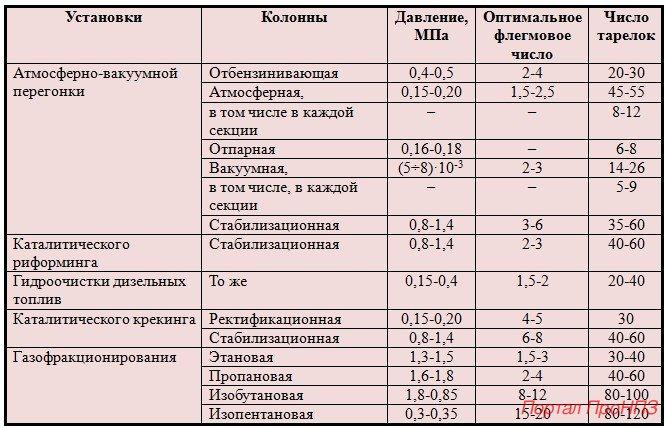

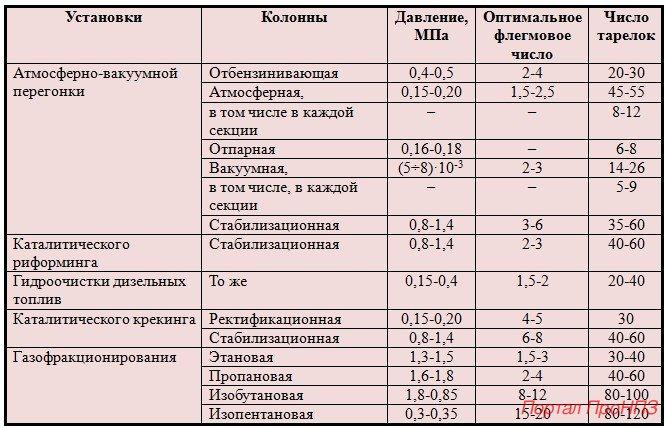

Колонные аппараты можно разделить в зависимости от технологического процесса:

Атмосферная и вакуумная перегонка (нефти и мазута);

Вторичная перегонка бензина;

Стабилизация нефти, газоконденсатов, нестабильных бензинов;

Фракционирование нефтезаводских, нефтяных и природных газов;

Отгонка растворителей при процессах очистки масел;

Разделение продуктов термодеструктивных и каталитических процессов переработки нефтяного сырья и газов и т. д.;

Для осуществления процесса ректификации в колонных аппаратах обязательно используют контактные устройства:

Насадочные;

Тарельчатые;

Роторные.

Роторные колонны не получили большого распространения, к то время как тарельчатые и насадочные имеют большую популярность. Контактные устройства колонны: