МЕТОДИЧЕСКАЯ РАЗРАБОТКА

КОНКУРСА

«Лучший по профессии»

для обучающихся группы «Сварщик (ручной и частично

механизированной сварки (наплавки))»

Разработчик: _____________________ Прокудин Виктор Владимирович

преподаватель

мастер производственного обучения,

Видеофрагмент конкурса на Ютуб канале V.Prok:

https://www.youtube.com/watch?v=otwxWnHaj5E&t=3s

Занятие учебной практики на Ютуб канале V.Prok:

«Резка электродом» – https://www.youtube.com/watch?v=WaLtE3Qhvpw&t=628s

Открытое занятие учебной практики на Ютуб канале V.Prok:

https://www.youtube.com/watch?v=I6R-sYLGZ5Q&t=23s

г. Мелеуз

Информация

к условиям проведения конкурса профессионального мастерства

«Лучший по профессии»

Номинация - «Лучший сварщик»

В работе по организации проведения конкурса профессионального мастерства «Лучший по профессии» (далее – конкурс) в номинации «Лучший сварщик» в целом следует руководствоваться условиями проведения и методикой конкурса.

Условия конкурса

1. Практическое задание конкурса проводится в мастерской «Сварочная для сварки металлов».

2. Рабочие места для выполнения практического задания должны быть подготовлены в соответствии с правилами по охране труда при электро- и газосварочных работах.

К практическому заданию участники конкурса приступают группами, количественный состав которых соответствует количеству предоставляемых рабочих мест.

3.Участникам должна быть предоставлена возможность до начала конкурса выполнить пробные операции с применением конкурсного оборудования и материалов.

Непосредственно перед началом выполнения практического задания участник знакомится с технологической картой сварки контрольного сварного соединения (КСС) (карта находится на рабочем месте).

На осмотр рабочего места, подбор режима сварки, подготовку к сборке и сборку сварного соединения отводится 10-20 минут, которые не входят в контрольное нормативное время.

4. Сборка КСС производится на рабочим месте.

После окончания сборки КСС участника эксперты проводят визуальный и измерительный контроль качества сборки КСС и устанавливают дефекты сборки КСС. Отклонения от установленных размеров учитываются членами экспертной рабочей группы, которые переводят параметры дефектов в штрафные баллы.

Хронометраж (отсчет времени) ведется с начала процесса сварки

(с момента зажигания сварочной дуги) до его полного завершения и зачистки сварного соединения.

5. Участники конкурса должны быть ознакомлены с методикой оценки выполнения практического задания, подсчета баллов и определения победителей.

При выполнении практического задания участники вправе пользоваться личными сварочными масками и электрододержателями, уведомив об этом членов экспертной рабочей группы. Участникам конкурса, имеющим плохое зрение, разрешается пользоваться очками.

6. Экспертная рабочая группа составляет оценочный лист № 1 выполнения участниками практического задания и оценочный лист № 2 выполнения теоретического задания, устанавливает штрафные баллы за допущенные нарушения.

Выявленные нарушения во время выполнения практического этапа фиксируются членами экспертной рабочей группы.

Оценочный лист № 1 участника передается, прикрепленному к нему на время выполнения практического этапа конкурса члену экспертной рабочей группы.

Оценочный лист № 2 участника конкурса заполняется членами экспертной рабочей группы на заседании группы после проведения теоретического конкурсного задания.

Участники должны заклеймить при сборке КСС (ударным способом или маркером) обе детали контрольного сварного соединения согласно своего номера.

7. Член экспертной рабочей группы находится рядом с рабочим местом участника, контролирует соблюдение технологического процесса, заполняет оценочный лист участника конкурса, указывает в нем допущенные нарушения. В дальнейшем на заседании экспертной рабочей группы по результатам допущенных нарушений устанавливается количество набранных штрафных баллов.

8.Оценка соблюдения участником технологии сборки контрольного сварного соединения проводится экспертной рабочей группой на основании выявленных нарушений.

Все спорные вопросы по контролю образцов решаются коллегиально на заседании экспертной рабочей группы через председателя (заместителя председателя) группы.

Перевод всех выявленных нарушений в штрафные баллы и заполнение протоколов осуществляются на заседании экспертной рабочей группы.

Теоретическое задание

9. Теоретическое задание предлагается в форме контрольных вопросов или тестов и в основном включает проверку теоретических знаний участников конкурса в области современных технологий производства сварочных работ (методы, приемы и режим работы, последовательность операций, применяемые материалы, оборудование и инструмент), норм и требований охраны труда.

10. Перед теоретическим заданием члены экспертных рабочих групп объясняют участникам конкурса содержание задания, порядок его выполнения, фиксируют время начала теоретического задания и время его окончания.

Рекомендуется, чтобы теоретическое задание содержало не менее

20 вопросов (в вариантах тестов).

Критериями оценки теоретических знаний участников являются правильность и полнота ответов на подготовленные вопросы тестов.

Оценка конкурсного задания, определение

претендентов на призовые места

11. Оценка результатов участников конкурса осуществляется по номинации в баллах в соответствии с прилагаемой методикой оценки практического и теоретического заданий.

Члены экспертных рабочих групп заполняют оценочные листы участников конкурса. По результатам выполнения практических заданий и проверки теоретических знаний заполняется сводная ведомость (оценочная) с результатами участников конкурса и формируется предварительный перечень претендентов на призовые места в номинации.

Претенденты на призовые места определяются по общей сумме набранных баллов за теоретическую и практическую части конкурса. Занявшим первое место считается участник, получивший наибольшее количество баллов.

В случае если два и более претендента на призовые места в номинации набрали одинаковое количество баллов, то победители и/или призеры конкурса в номинации определяется по результатам выполнения практического конкурсного задания или введением решением экспертной рабочей группы дополнительных критериев оценки выполнения конкурсных заданий.

12. Решение экспертных рабочих групп об итогах выполнения конкурсных заданий оформляется протоколом.

Методика

оценки практического и теоретического заданий

и подсчета баллов при подведении конкурса

профессионального мастерства «Лучший по профессии»

в номинации «Лучший сварщик»

1. Оценка практического задания

Оценка контрольного сварного соединения производится по бальной системе по следующим параметрам:

контроль соблюдения технологий сборки и сварки;

контроль времени сварки;

визуальный и измерительный контроль параметров сварных швов;

контроль соблюдения правил техники безопасности.

По каждому контролируемому параметру, участнику конкурса начисляются баллы в соответствии с таблицей.

| № п/п

| Контролируемый параметр | Максимальное количество баллов |

| 1 | Контроль соблюдения технологии сборки и сварки | 8 |

| 2 | Контроль времени сварки | 8 |

| 3 | Визуальный и измерительный контроль | 10 |

| 4 | Контроль соблюдения требований и норм охраны труда | 4 |

|

| Итого: | 30 |

1.1. Оценка контрольных сварных соединений за соблюдением

технологии сборки и сварки

1.1.1. При контроле за соблюдением технологии сборки и сварки визуальным и измерительным контролем определяется соответствие параметров сборки и сварки требованиям технологической карты, при этом оцениваются:

зазор кромок; послойная зачистка шва; количество слоев шва; режимы сварки.

1.1.2. Для определения количества баллов по результатам визуального и измерительного контроля экспертной рабочей группе должны быть представлены оценочные листы на каждое контрольное сварное соединение.

1.1.3. За каждое контрольное сварное соединение участнику начисляется 8 балла при отсутствии нарушений технологии сборки и сварки контрольных сварных соединений.

1.1.4. За каждое нарушение технологии сборки и сварки в каждом контрольном сварном соединении снимаются штрафные баллы:

несоответствие зазора кромок, размеру на чертеже – 1 балл за каждый 0,5 мм несоответствия;

невыполнение послойной зачистки швов - 1 балл за каждый слой;

изменение количества слоев - 2,5 балла;

отступление от режимов сварки, более чем на 10%, от нормативных значений - 1 балл за каждое отступление.

1.2. Оценка контрольных сварных соединений за соблюдением времени сварки

1.2.1. Для определения количества баллов по результатам соблюдения времени отведенного на выполнение контрольного сварного соединения экспертной рабочей группе должны быть представлены оценочные листы на каждое контрольное сварное соединение.

1.2.2. Времени на выполнение контрольного сварного соединения определяется экспертной рабочей группой 20-30 минут на каждое КСС.

1.2.3. За каждое контрольное сварное соединение участнику начисляется 4 балла при отсутствии нарушений времени сварки КСС.

1.2.4. За каждое превышение времени сварки в каждом контрольном сварном соединении снимаются штрафные баллы:

до 5 минут – 1 балл;

от 5 до 10 минут 2 балла;

от 10 до 20 минут 4 балла;

свыше 20 минут 8 баллов;

1.3. Оценка контрольных сварных соединений по визуальному и

измерительному контролю

1.3.1. При визуальном и измерительном контроле качества контрольных сварных соединений определяется наличие дефектов сборки и наружных дефектов, при этом оцениваются контрольные сварные соединения, не имеющие дефектов, либо имеющие допустимые дефекты:

смещение кромок; подрезы; утяжины; превышение проплава.

1.3.2. Для определения количества баллов по результатам визуального и измерительного контроля экспертной рабочей группе должны быть представлены оценочные листы на каждое контрольное сварное соединение.

1.3.3. За каждое контрольное сварное соединение участнику начисляется максимальное количество баллов.

1.3.4. При наличии по результатам визуального и измерительного контроля недопустимых дефектов в контрольном сварном соединении, баллы не начисляются.

1.3.5. За каждый допустимый дефект сборки и наружный дефект в каждом контрольном сварном соединении от максимально возможного количества баллов снимаются штрафные баллы:

смещение кромок - 2 балла; подрез - 1 балл; утяжина - 1 балл;

превышение проплава - 0,7 балла.

1.3.6. За каждый 1,0 мм превышения или недостаточности нормативного значения ширины облицовочного шва снимается 0,5 балла.

1.3.7. За каждый 1,0 мм превышения или недостаточности усиления облицовочного шва снимаются 0,5 балла.

1.4. Оценка контрольных сварных соединений за соблюдением

требований и норм охраны труда

1.4.1. При контроле за соблюдением требований и норм охраны труда определяется выполнение участниками конкурса требований охраны труда при работе с источниками сварочного тока и углошлифовальными машинками. При этом оценивается:

применение средств защиты (сварочных масок, защитных очков, щитков);

своевременное обесточивание источников сварочного тока и углошлифовальных машинок.

1.4.2. Для определения количества баллов за соблюдение требований и норм охраны труда при работе с источниками сварочного тока и углошлифовальными машинками экспертной рабочей группе должны быть представлены оценочные листы за каждое нарушение по каждому контрольному сварному соединению.

1.4.3. За каждое контрольное сварное соединение участнику конкурса начисляется 4 балла при отсутствии нарушений требований и норм охраны труда.

1.4.4. За каждое нарушение требований и норм охраны труда по каждому контрольному сварному соединению снимаются штрафные баллы (суммарно не более 4-х):

неприменение средств защиты (сварочных масок, защитных очков, щитков) -1 балл за каждое нарушение;

неcвоевременное обесточивание источников сварочного тока и углошлифовальных машинок - 1 балл за каждое нарушение.

1.5. Итоговая оценка практического задания

1.5.1. Итоговая оценка практического задания по сварке контрольных сварных соединений определяется суммированием баллов при оценке качества каждого контрольного сварного соединения по результатам:

визуального и измерительного контроля;

контроля времени сварки;

контроля расхода сварочных материалов;

контроля соблюдения технологии сборки и сварки;

контроля соблюдения требований и норм охраны труда за вычетом штрафных баллов.

1.5.2. Итоговая максимальная оценка практического задания по сварке одного контрольного сварного соединения - 30 баллов.

2. Оценка теоретического задания

2.1. Оценка теоретического задания производится по 10-ти бальной шкале по результатам ответов участников конкурса на билеты

из 20 контрольных вопросов (тестов).

2.2. На каждый вопрос предусмотрено четыре варианта ответов, из которых должен быть выбран один или несколько правильных ответов.

2.3. За каждый неправильный и неполный ответ снимается - 0,25 штрафного балла.

3. Итоговая оценка по конкурсу

Итоговая оценка по конкурсу в номинации «Лучший сварщик» определяется суммированием баллов при оценке практического и теоретического заданий с учетом штрафных баллов и фиксируется в оценочных листах участников конкурса (приложение 1 и 2) и в Сводной (оценочной ведомости) результатов выполнения конкурсных заданий (приложение 3).

Приложение № 1

Оценочный лист № 1

участника конкурса профессионального мастерства «Лучший по профессии»

в номинации «Лучший сварщик» Выполнение практического задания

|

| Участник конкурса | Максим. возможное кол-во баллов для ККС | Нарушения контролируемого параметра | Кол-во штрафных баллов | Итого по практическому заданию |

| Соблюдение технологии сборки и сварки | Время сварки | Визуальный и измерительный контроль | Соблюдение норм и труда требований охраны |

|

|

| 30 |

|

|

|

|

|

|

Председатель экспертной рабочей группы __________________________________________________

Члены экспертной рабочей группы __________________________________________________

Секретарь экспертной рабочей группы _________________________________________________________

Приложение № 2

Оценочный лист № 2

участника конкурса профессионального мастерства «Лучший по профессии»

в номинации «Лучший сварщик» Выполнение теоретического задания

| № п/п | Участник конкурса | Максим. возможное кол-во баллов | Сведения о номере билета (теста) и номере вопроса с неправильным ответом | Кол-во штрафных баллов | Итого баллов по видам контроля |

|

|

| 10 |

|

|

|

Председатель экспертной рабочей группы __________________________________________________

Члены экспертной рабочей группы __________________________________________________

__________________________________________________

__________________________________________________

Секретарь экспертной рабочей группы _________________________________________________________

Приложение № 3

Сводная

(оценочная) ведомость результатов выполнения конкурсных заданий

участника конкурса профессионального мастерства «Лучший по профессии»

в номинации «Лучший сварщик»

| № п/п | Участник конкурса | Практическое задание | Теоретическое задание | Итого по конкурсу | Место в конкурсе |

| Соблюдение технологии сборки и сварки | Время сварки | Визуальный и измерительный контроль | Соблюдение норм и труда требований охраны | Макс.возможное кол-во баллов | Кол-во штрафных баллов | ИТОГО по практическому заданию | Макс.возможное кол-во баллов | Кол-во штрафных баллов | ИТОГО по теоретическому заданию |

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

|

|

|

|

|

|

| 30 |

|

| 10 |

|

|

|

|

Председатель экспертной рабочей группы __________________________________________________

Члены экспертной рабочей группы __________________________________________________

__________________________________________________

__________________________________________________

Секретарь экспертной рабочей группы _________________________________________________________

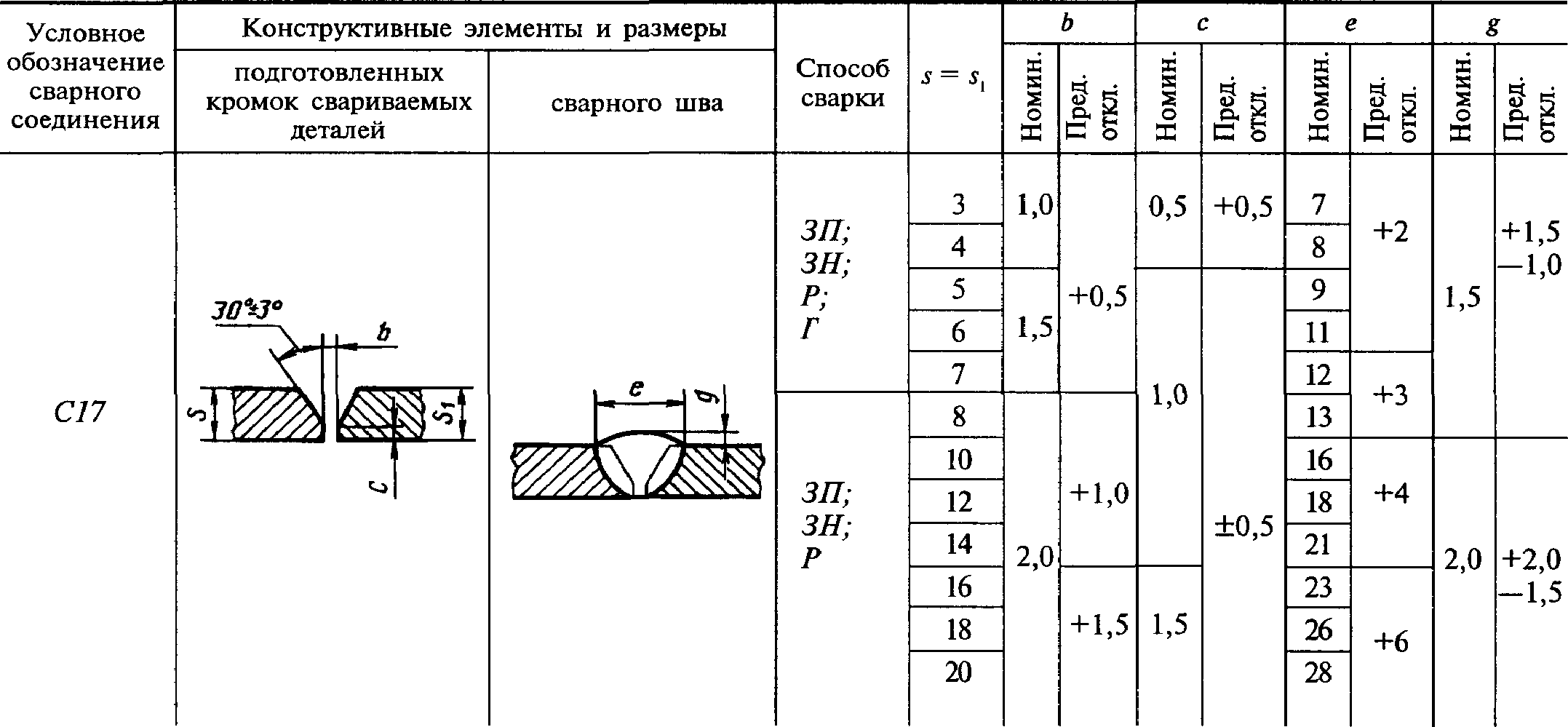

Карта технологического процесса сварки контрольного сварного соединения (КСС)

Номинация конкурса - «Лучший сварщик»

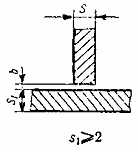

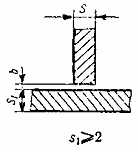

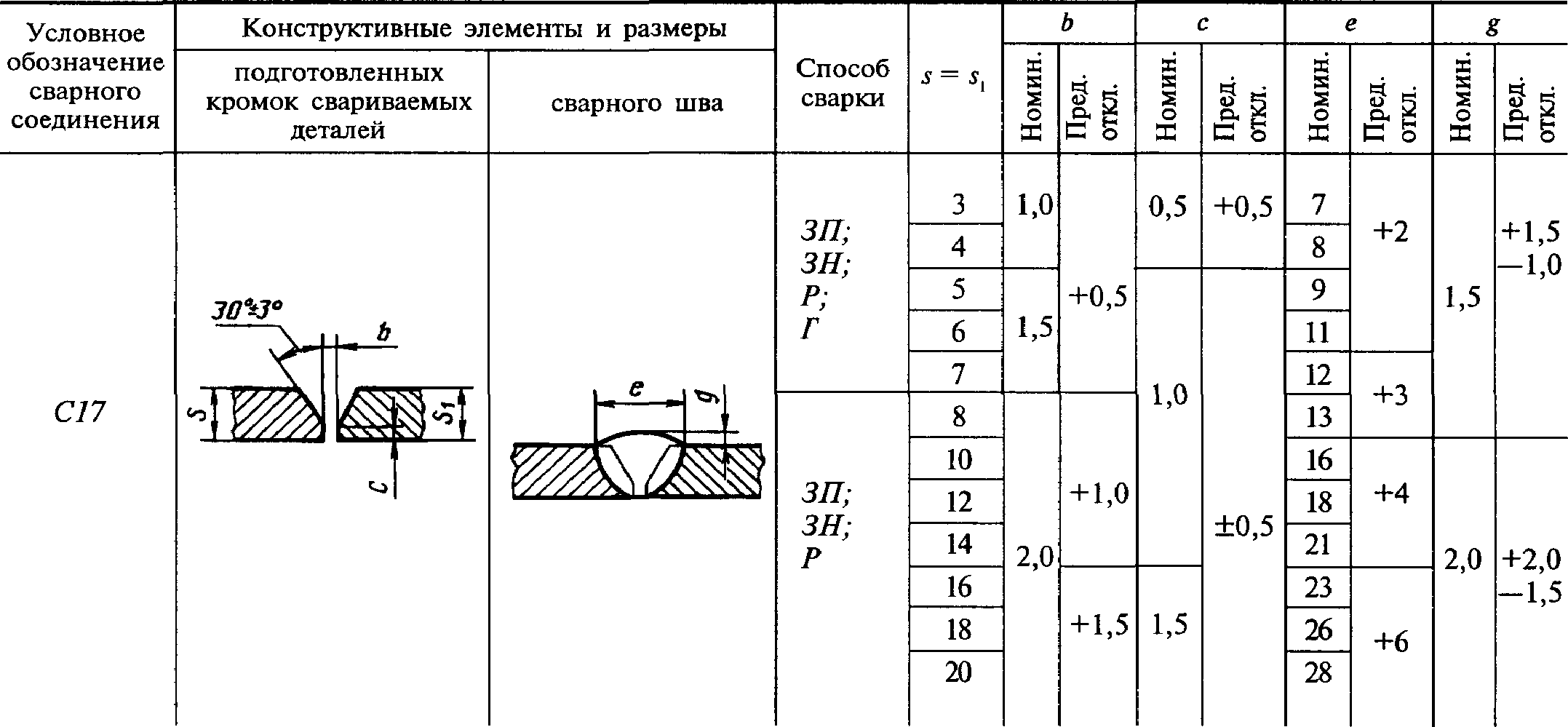

| Способ сварки – Сварка дуговая плавящимся покрытым электродом (111) Тип соединения – стыковое (С17) ГОСТ 16037-80 Положение шва при сварке 1 – нижнее (вертикальное) Вид соединения - односторонняя сварка без подкладки (ОС) Сварочные материалы - электроды марки УОНИ 13/45. ГОСТ 9466-75 (СТ СЭВ 6568-89) 3,0мм, 4,0 мм Сварочное оборудование – источники сварочного тока инверторного типа, трансформаторы, выпрямители | Основной материал (марка) – ВСт 3 Типоразмер 2: длинна – 100 – 250 мм, ширина – 50 – 150 мм, толщина – 3-10 мм. Требования к прихваткам –2 прихватки равномерно по периметру Труба2 по ГОСТ 10704-91 Требования к прихваткам –3-4 прихватки равномерно по периметру |

| Конструктивные размеры стыка и форма сварочного шва | Дополнительные требования |

|

| 1.Обеспечить плавный переход от сварного шва к основному металлу без резких переходов, подрезов, несплавлений по кромке, непроваров и других дефектов формирования шва.

2. Обеспечить чешуйчатость шва ≤ 1,0 мм.

3. Устранение дефектов и использовании углошлифовальной машинки с шлифовальным кругом после выполнения сварки облицовочного шва не допускается.

|

Примечание:

1 – пространственное положение по условию конкурса нижнее

2 – типоразмер определяется возможностями образовательного учреждения

ККС ПЛАСТИН А1

ККС ПЛАСТИН А1

ККС ТРУБЫ А3

ККС ТРУБЫ А3

Карта технологического процесса сварки контрольного сварного соединения (КСС)

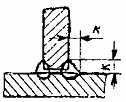

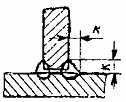

| Способ сварки – Сварка дуговая сплошной проволокой в инертном газе (131) Наименование (шифр) нормативных документов: Ручная дуговая сварка. Соединения сварные. ГОСТ 5264-80 Тип соединения 1 – тавровое (Т3) ГОСТ 16037-80 Положение шва при сварке – нижнее (вертикальное) Вид соединения - односторонняя сварка без подкладки (ОС) Сварочные материалы: сварочная проволока – 08СвГ2С, газ – углекислота Сварочное оборудование – полуавтоматический сварочный аппарат инверторного типа САИПА 165 | Основной материал (марка) – ВСт 3 Типоразмер 2: длинна – 100 – 250 мм, ширина – 50 – 150 мм, толщина – 3-10 мм. Способ сборки – на прихватках Требования к прихваткам – 1 прихватка с лицевой стороны, 2 прихватки с обратной стороны

|

| Конструктивные размеры стыка и форма сварочного шва | Дополнительные требования |

| Условное обозначение свариваемого соединения | Конструктивные элементы | s | b | | подготовленных кромок свариваемых деталей | сварного шва | Номин. | Пред. откл | | Т3 |

|

| От 2 до 3 | 0 | +1 | | Св.3 до 15 | +2 | | Св.15 до 40 | +3 |

| 1. Обеспечить плавный переход от сварного шва к основному металлу без резких переходов, подрезов, несплавлений по кромке, непроваров и других дефектов формирования шва.

2. Обеспечить чешуйчатость шва ≤ 1,0 мм.

3. Устранение дефектов и использовании углошлифовальной машинки с шлифовальным кругом после выполнения сварки облицовочного шва не допускается. 4. При выполнении 1-го слоя выполнить остановку - «СТОП» точку. 5. Катет сварного шва 8 мм. |

Примечание:

1 – пространственное положение по условию конкурса нижнее

2 – типоразмер определяется возможностями образовательного учреждения

ККС ПЛАСТИН А4

Тест для сварщиков (эл. сварочные и газосварочные работы)

ВАРИАНТ 1

1. Укажите марку стали, которая сваривается без особых ограничений, независимо от толщины металла, температуры окружающего воздуха

1. 4Г2АФ 2. ВСт3сп5 3. 20ХГСА 4. 30ХН2МФА

2. Какой из легирующих элементов стали увеличивает ее твердость и работоспособность при высоких температурах?

1. Хром 2. Углерод 3. Никель 4. Вольфрам

3. Какой вид термообработки заключается в нагреве металла до определенной температуры и затем медленном охлаждении вместе с печью?

1. Отпуск 2. Отжиг 3. Закалка 4. Нормализация

4. Вам поручена сварка конструкции из низколегированной стали электродами Э50А. Какую марку электродов вы выберете?

1.ОЗС – 18 2. НД – 11 3. УОННИ - 13/55 4. МР - 3

5. Как отличаются по величине сварочные токи при прихватке и сварке?

1.Ток должен быть больше на 15-20% сварочного тока

2.Ток должен быть больше на 20-30% сварочного тока

3.Ток должен быть меньше на 20-30%

4.Ток остается неизменным

6. В этом соединении свариваемые элементы располагаются в одной плоскости или на одной поверхности. Какой это тип соединения?

1. Стыковое 2. Угловое 3. Тавровое 4. Нахлесточное

7. Швы сварных соединений бывают прямолинейными, кольцевыми, криволинейными и классифицируются по

1. Виду 2. Положению 3. Конфигурации 4. Протяженности

8. Аппарат, преобразующий переменный ток одного напряжения в переменный ток другого напряжения той же частоты и служит для питания сварочной дуги называется

1.Сварочным выпрямителем 2.Сварочным трансформатором

3.Сварочным генератором 4.Сварочный преобразователь

9. Укажите марку сварочного выпрямителя

1.ТД-401У2 2.ВД-306 3.ГСО-500 4.ГД-312

10. Для зажигания электрода и подвода к нему сварочного тока служит

1.Сварочный провод 2.Зажимы 3.Держатель 4.Кабель

11. Для надежного зажигания дуги вторичное напряжение сварочных трансформаторов должно быть не менее

1.30-45 В 2.45-50 В 3.50-65 В 4.65-70 В

12. Сварка покрытыми электродами при токе 100А выполняется со светофильтром

1 - С5 2 - С6 3 - С7 4 - С8

13. Какая из приведенных марок сварочной проволоки обозначает низкоуглеродистую проволоку?

1.Св - 12ГС 2.Св - 08Г2С 3.Св - 08ГА 4.Св - 12Х13

14. В зависимости от каких характеристик соединения устанавливают шаг и размер прихваток?

1.В зависимости от длины соединения 2.В зависимости от типа соединения

3.В зависимости от вида шва 4.В зависимости от толщины соединения

15. Сборку на сварочных прихватках применяют для конструкций из листов толщиной до...

1. 5-6 мм 2. 6-8 мм 3. 8-10 мм 4. 10-12 мм

16. Нормальной считают длину дуги, равную... диаметра стержня электрода

1. 0,5-1,1 2. 1,1-1,2 3. 1,2-1,5 4. 1,5-1,7

17. Зазор между стыкуемыми элементами и притупление кромок составляет от...

1. 0,3 до 0,5 мм 2. 0,5 до 1 мм 3. 1, до 1,5 мм 4. 1,5 до 4 мм

18. При сварке углового соединения, со скосом одной кромки под углом (45+2), толщине металла 4 мм, диаметре электрода 3-4 мм, сила тока

1. 220-360 А 2. 160-320 А 3. 120-160 А 4. 160-220 А

19. При сварке каких швов сварочный ток уменьшается на 15-20%

1. Нижних 2. Вертикальных 3. Горизонтальных 4. Потолочных

20. Смертельным следует считать величину тока

1. 0,6-1,5 м А 2. 0,1 А 3. 5-7 м А 4. 20-25 м А

Тест для сварщиков (эл. сварочные и газосварочные работы)

ВАРИАНТ 2

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

В ГОСТах на сотрамент труб регламентируется:

1. наружный диаметр; 2. условный проход; 3. толщина стенки;

4. вес погонного метра; 5. марка стали; 6. предельное гидравлическое давление;

7. цену за тонну.

Что такое «непровар»?

1. Дефект в виде отсутствия сплавления между металлом шва и основным металлом по кромке разделки.

2. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

3. Дефект в виде несплавления основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения или местное нарушение сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке.

Сварным швом называется:

1. участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны;

2. участок сварного соединения, образовавшийся в результате пластической деформации присадочного металла;

3. разъемное соединение, выполненное сваркой;

4. участок сварного соединения, образовавшийся в результате кристаллизации электрода.

4. Укажите правильную маркировку, указывающую на вид покрытия, в обозначении электрода.

с основным покрытием - О, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

с основным покрытием - Б, кислым покрытием - К, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

с основным покрытием - Б, кислым покрытием - А, целлюлозным покрытием - Ц и рутиловым покрытием -Р.

5. Из нижеперечисленных процессов назовите химические процессы, происходящие в сварочной ванне:

1. электрические процессы; 2. загрязнение металла шва вредными примесями;

3. окисление металла шва; 4. раскисление металла шва;

5. ионизация воздуха; 6. рафинирование металла шва;

7. термоэлектронная эмиссия.

6. Что такое подрез?

1. углубление по линии сплавления шва с основным металлом;

2. острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом;

3. острые конусообразные углубления на границе поверхности сварного шва с основным материалом;

4. отсутствие соединения между металлом сварного шва и основным металлом или между примыкающими друг к другу валиками сварного шва.

7. Стыковым соединением называется:

1. соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок;

2. соединение, в котором кромки свариваемых деталей расположены параллельно одна над другой и наложены друг на друга;

3. соединение деталей, расположенных в одной плоскости или на одной поверхности;

4. соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней.

8. При устойчивость горения дуги зависит от:

1. рода тока; 2. полярности; 3. длины дуги; 4. обмазки электрода

9. К какой клемме подключается электрод (держатель) при сварке источником постоянного тока на обратной полярности?

1. отрицательный полюс к электроду. К клемме «+»;

2. положительный полюс к электроду. К клемме «+»;

3. отрицательный полюс к электроду. К клемме «–»;

4. без разницы.

10. Из каких условий выбирают диаметр электрода?

1. в зависимости от полярности тока;

2. в зависимости от толщины деталей и особенностей конструкции;

3. в зависимости от рода тока (постоянный, переменный);

4. в зависимости от опыта сварщика.

11. Что такое магнитное дутье дуги?

Расширение дуги в результате взаимодействия собственного магнитного поля дуги с полем сварочной цепи, посторонними магнитными полями, а также с ферромагнитными материалами.

Отклонение дуги от оси электрода в результате действия магнитных полей или ферромагнитных масс при сварке.

Сжатие дуги и увеличение проплавления в результате взаимодействия собственного магнитного поля дуги с полем сварочной цепи, посторонними магнитными полями, а также с ферромагнитными материалами.

12. Какова периодичность проведения повторного инструктажа по технике безопасности газоэлектросварщиков?

1. Не реже 1 раза в год

2. Не реже 1 раза в 6 месяцев

3. Не реже 1 раза в 3 месяца

4. Не реже 1 раза в 2 года

13. Где должен подключаться токопровод к изделиям больших размеров для выполнения сварки?

1. В самом толстом месте конструкции, при условии надежного контакта.

2. В непосредственной близости к месту сварки, при условии надежного контакта.

3. На расстоянии 5 м от места сварки

4. Место крепления токопровода не зависит от места сварки.

14. Что включает в себя понятие «плотность электрического тока»?

Сила тока, приходящаяся на единицу площади поперечного сечения проводника.

Сила тока в наиболее тонком поперечном сечении проводника.

Сила тока в наибольшем поперечном сечении проводника.

Сила тока, приходящаяся на единицу объема проводника.

15. Чем выявляются дефекты формы шва и его размеры?

Рентгенографическим методом.

Металлографическими исследованиями макроструктуры.

Измерительными инструментами и специальными шаблонами.

16. Расшифруйте марку стали 12Х12Н9Т

1.Сталь углеродистая с содержанием хрома 12%, никеля 12%, титана 9%

2. Сталь легированная с содержанием углерода 12%, хрома 12%, никеля 9%, титана 1%

3.Сталь легированная с содержанием углерода 0,12%, хрома 12%, никеля 9%, титана 1%

17. Виды компонентов в покрытиях электродов

1. связующие;

2. легирующие;

3. стабилизирующие;

4. шлакообразующие;

5. газообразующие;

6. раскисляющие;

7. метализирующие

18. Какие поверхности подлежат зачистке при подготовке под сборку деталей трубопровода пара и воды?

1. Должны быть очищены от загрязнений и ржавчины до металлического блеска торцы труб.

2. Должны быть очищены от загрязнений и ржавчины до металлического блеска кромки и наружные поверхности деталей.

3. Должны быть очищены от загрязнений и ржавчины до металлического блеска кромки, а также прилегающие к ним внутренние и наружные поверхности деталей.

19. При сварке швов в вертикальном положении ток уменьшают от выбранного для сварки в нижнем положении на:

5-10%

10-15%,

15-20%

20. Из каких условий выбирают диаметр электрода?

1. В зависимости от полярности тока.

2. В зависимости от обмазки.

3. В зависимости от рода тока (постоянный, переменный).

4. В зависимости от толщины деталей и особенностей конструкции.

9

ККС ПЛАСТИН А1

ККС ПЛАСТИН А1

ККС ТРУБЫ А3

ККС ТРУБЫ А3