ОТЧЕТ ПО ЛПЗ ДОЛЖЕН СОДЕРЖАТЬ:

Тему

Цели:

Ход работы:

…

…

Вывод:

ЛПЗ №20: ВЫБОР РЕЖИМА И ВЫПОЛНЕНИЯ ПРОЦЕССА НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ.

ЦЕЛИ: познакомится с наплавочными материалами, техникой и технологией газовой наплавки твердых сплавов.

ХОД РАБОТЫ:

Основные понятия.

Твердые и износоустойчивые сплавы наплавляют на детали (буровой инструмент, зубья ковшей экскаваторов, лемеха плугов, клапаны, центры токарных станков, штампы, режущий инструмент и пр.), рабочие поверхности которых подвергаются абразивному изнашиванию или изнашиванию от трения, ударов и других видов воздействия в процессе работы. Такая наплавка повышает твердость и износоустойчивость деталей, увеличивая срок их эксплуатации, а также снижает расход дорогостоящих легированных сталей.

Лучше всего поддаются наплавке углеродистые стали с содержанием углерода не выше 0,6%, хромоникелевые и ванадиевые стали в отличие от марганцовистых, хромомолибденовых и кремнистых сталей, склонных к закалке и трещинообразованию при наплавке, а также чугуна, которые требуют предварительного подогрева.

Для получения ровного, плотного наплавленного слоя без пор, трещин и отслоений необходимо, чтобы наплавляемый сплав имел более низкую температуру плавления, чем основной металл, а его коэффициент линейного расширения был приблизительно таким же, как у основного металла. Для наплавки используют зернистые и порошковые наплавочные смеси, литые сплавы в виде прутков, стальную наплавочную проволоку и электроды, трубчатые наплавочные стержни и т. п.

Широкое применение находят следующие износостойкие сплавы:

вокар — зернистый сплав, содержащий вольфрам (при его наплавлении образуется твердый раствор высокотвердых карбидов вольфрама в железе);

релиты — трубчато-зернистые (ТЗ) сплавы на основе вольфрама с 3% углерода;

висхом — зернистый сплав, который не содержит вольфрам и состоит из железа, углерода (6%), марганца и хрома;

боридная порошковая смесь (50% боридов хрома и 50% железного порошка).

2. Алгоритм проведения наплавки.

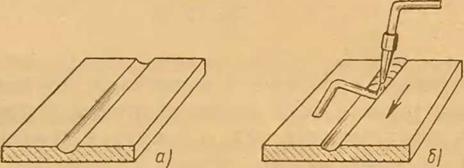

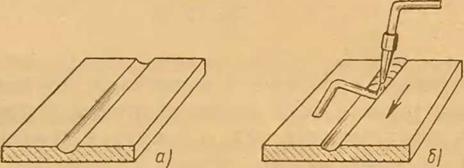

1. Подготовить пластину из углеродистой стали под наплавку. Зачистить до металлического блеска предварительно подготовленную канавку (рис. 1, а) на поверхности пластины. Расположить пластину так, чтобы выполнить наплавку в нижнем положении.

|  Рис. 1 Схема наплавки |

2. Подготовить флюс — прокаленную буру.

3. Подготовить прутки из сормайта

4. Наплавить слой необходимой толщины.

4.1. Рассчитать мощность пламени в зависимости от толщины наплавляемой детали и применительно к левому способу наплавки.

4.2. Установить требуемый номер наконечника.

4.3. Зажечь пламя и отрегулировать его слегка науглероживающим (окислительное пламя вызывает выгорание легирующих примесей и снижение твердости наплавленного слоя).

4.4. Нагреть участок поверхности пластины до появления на ней отдельных расплавленных капель стали (до «запотевания») или до появления тонкого слоя пленки жидкого металла.

4.5. Нанести тонкий слой прокаленной буры и, расплавив ее, разогнать факелом пламени по всей ширине канавки (нагретого участка).

4.6. Нагреть до красного каления конец стержня сормайта, окунуть его в прокаленную буру и наплавить сплав на поверхности канавки.

В процессе наплавки непрерывно подогревать наплавляемую поверхность металла до появления «запотевания» или тонкой пленки жидкого металла; присадочный пруток держать впереди пламени в восстановительной его зоне (рис. 3, б); перемещения горелки осуществлять так же, как и при газовой сварке.

5. Закрыть асбестом поверхность наплавки для медленного охлаждения и, следовательно, предотвращения появления трещин в наплавленном слое.

6. Зачистить поверхность наплавленного валика, осуществить контроль внешним осмотром.

7. Снять с поверхности наплавки слой твердого сплава механическими способами резки.

8. На приборе Роквелла замерить твердость наплавленного слоя по длине и по толщине.

9. По средним значениям замеров построить график зависимости твердости слоев наплавленного металла от расстояния их до поверхности основного металла.

3. Техника и технология наплавки.

При газопламенной наплавке используются в основном литые износостойкие сплавы, так как порошкообразные и зернистые смеси раздуваются газовым пламенем. Литые сплавы имеют температуру плавления 1260-1300 °С и представляют собой твердые растворы карбидов хрома в кобальте (стеллиты) или в никеле и железе (сормайты). Сплавы на железной основе более хрупкие, чем на никелевой и кобальтовой. Стеллиты обладают большей вязкостью, коррозионной стойкостью и лучшими наплавочными свойствами, чем сормайты.

Сормайты выпускают в прутках диаметром 6-7 мм и длиной 400- 500 мм, а также в виде крупного и мелкого порошка. Прутковые сормайты применяют в качестве наплавочного материала для пуансонов, матриц, роликов, деталей засыпных аппаратов доменных печей, лемехов плугов и т. п., порошковые сормайты — для деталей почвообрабатывающих и других машин. Прутковые сормайты используют при проведении газопламенной или дуговой наплавки, тогда как порошковые — при наплавке, осуществляемой с нагревом токами высокой частоты. Сормайты имеют следующий химический состав, %: хром — 25—31, никель — 3—5, углерод — 2,5—3, кремний — 2,8—3,5, марганец — 1,5, сера — до 0,97, фосфор — до 0,08, железо — остальное. Твердость наплавленного слоя 73-74 HRC.

Если деталь изношена, то перед нанесением твердого сплава на нее наплавляют низкоуглеродистую проволоку до восстановления первоначального профиля. Затем место наплавки очищают от шлаков и окалины, снимают фаску или делают выточку. При наплавке сормайта № 1 глубина выточки, мм, имеет следующие значения: для деталей, работающих на истирание, — 1,5—2,5; для режущих кромок инструмента — 0,5... 1,5; для инструмента, работающего при ударных нагрузках, — не более 0,5. При наплавке сормайта №2, который менее хрупок, чем сормайт № 1, на инструмент, применяемый при горячей обработке металла, глубину выточки, определяющую толщину рабочего слоя наплавки, увеличивают в 2 раза. Ширина фаски составляет 5... 10 мм.

Перед наплавкой поверхность детали зачищают до металлического блеска. Наплавку проводят левым способом наконечником №2,3 или 4 в зависимости от размеров детали. В процессе наплавки непрерывно подогревают обрабатываемую поверхность металла пламенем горелки. Подогрев считается достаточным, когда на детали появляется тонкая пленка жидкого металла (отпотевание). Наплавку выполняют слегка науглероживающим пламенем, так как окислительное пламя вызывает выгорание легирующих примесей наплавляемого слоя и снижение его твердости. Присадочный пруток держат перед пламенем. Перемещение горелки осуществляют так же, как и при газовой сварке. Толщина слоя не должна превышать 6-7 мм во избежание выкрашивания наплавленного слоя.

Твердый сплав можно наплавлять на деталь, предварительно нагретую до температуры 500-750 °С. Подогрев предупреждает ее коробление и улучшает качество наплавленного слоя. Наплавку осуществляют в нижнем положении. Для лучшего сплавления наплавляемого слоя с основным металлом в качестве флюса применяют прокаленную буру.

При наплавке металла на инструмент, предназначенный для бурения скважин, применяют стержни релит-ТЗ, представляющие собой стальные трубки диаметром 6 мм с толщиной стенки 0,5 мм, заполненные крупным порошком карбидов вольфрама. При использовании стержней релит-ТЗ в наплавленном слое содержится 15% железа и 85% карбидов вольфрама, обеспечивающих высокую твердость и износоустойчивость этого слоя. Карбиды вольфрама вкраплены в виде зерен в железную матрицу.

Для механизации наплавки однотипных деталей применяют специальные станки. Например, газопламенную наплавку износостойких сплавов на режущую кромку лемехов проводят на станке СГЛ-3.

ВЫВОД:

Используемые интернет ресурсы:

https://bstudy.net/606657/tehnika/naplavka_tverdyh_splavov

http://hssco.ru/naplavka-tverdymi-splavami-3/