Курс лекций по дисциплине МДК.01.01

«Технологические процессы изготовления деталей машин.

Лекция 23 «Погрешности базирования»

Погрешность базирования - это отклонение фактически достигнутого положения заготовки при базировании от заданного, или требуемого.

Погрешность базирования возникает в следующих случаях:

1. При несовпадении измерительной и технологической баз (см. пример 1 и 3);

2. При смещении измерительной базы, вызываемом смещением технологической базы (см. пример 2).

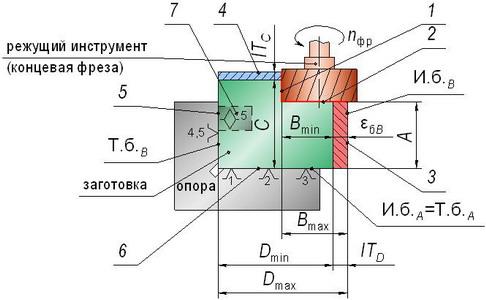

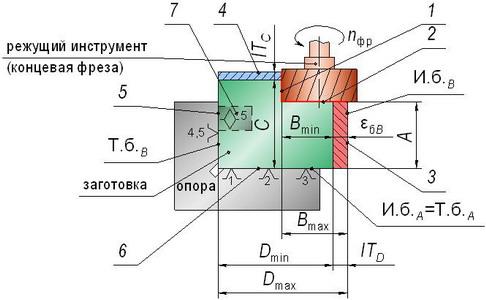

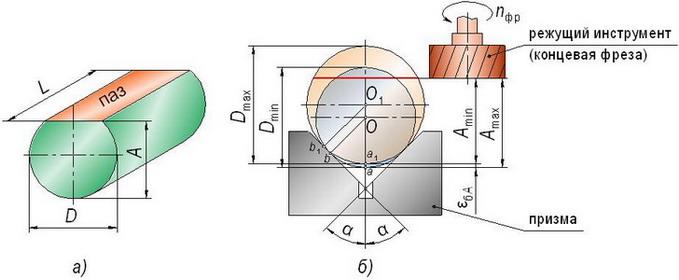

Пример 1: Фрезерование паза призматической детали в размеры A и B с использованием концевой фрезы (см. рис. 4.1).

Рис. 4.1 Фрезерование паза призматической детали: 1, 2 - обрабатываемые поверхности; A, B - размеры обработки; C, D - габаритные размеры заготовки; 3, 4 - свободные поверхности; 5, 6, 7 - базовые поверхности

Перед механической обработкой заготовки на настроенном станке (С, Кс, М производства), режущий инструмент (на рис. 4.1 - концевая фреза) настраивается на размеры обработки (на рис. 4.1 - размеры A и B), а затем проводится обработка всей партии заготовок (n 2 шт.). В результате такой "массовой" обработки погрешность базирования входит в допуск на выполняемый размер. Поэтому важно исключить погрешность базирования из процесса обработки.

При нахождении погрешностей базирования необходимо учитывать выбранную схему базирования.

Комплект технологических баз (см. рис. 4.1):

- установочная технологическая база (т. б.) (опорные точки 1, 2, 3);

- направляющая т. б. (опорные точки 4, 5);

- опорная т. б. (точка 6).

Анализ погрешностей базирования проводится для всех размеров обработки.

В данном случае (см. рис. 4.1) проводится фрезерование паза в размеры A и B.

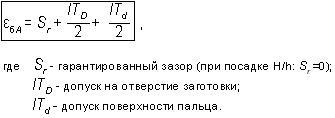

Анализ погрешностей базирования (см. рис. 4.1):

1. Погрешность базирования размера A равняется нулю, т.к. измерительная база (поверхность 6) совпадает с технологической базой (поверхность 6). Краткая форма записи этого выражения:

Размер A измеряется между поверхностями 6 и 2, при этом положение поверхности 6 не изменяется, а положение поверхности 2 изменяется при обработке и определяется допуском ITA на размер A.

Поверхность 6 - технологическая база, т.е. поверхность, по которой деталь устанавливается в приспособление.

Поверхность 6 - измерительная база, т.е. поверхность, от которой измеряется полученный размер.

2. Погрешность базирования размера B не равняется нулю, т.к. измерительная база (поверхность3) не совпадает с технологической базой (поверхность 5):

Положение поверхности 5 остаётся неизменным, а положение измерительной базы (поверхности 3) зависит от размера D и формирует погрешность базирования на размер B:

Вывод:

погрешность базирования равна сумме допусков размеров, связывающих измерительную базу с технологической базой.

Чтобы исключить погрешность базирования на размер необходимо при выборе схемы базирования устанавливать опорные точки на измерительные базы.

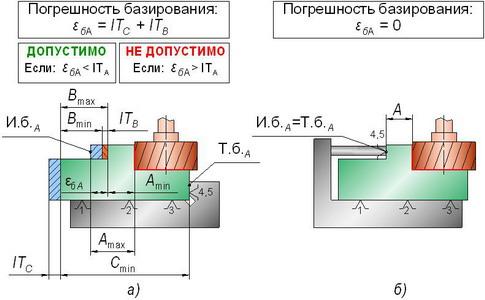

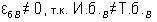

Так на рисунке 4.2 показаны два варианта назначения схемы базирования: в одном случае погрешность базирования возникает, а в другом нет.

Рис. 4.2 Фрезерование паза призматической детали: а - погрешность базирования возникает; б - погрешность базирования отсутствует

Погрешность базирования может быть допущена технологом (см. рис. 4.2, а - "допустимо"), если в итоге погрешность установки меньше допуска на выполняемый размер.

При этом нужно учитывать то, что на допуск выполняемого размера влияет набор факторов помимо погрешности установки: погрешности оборудования, наладки, режущего инструмента и т.д.

Поэтому необходимо исключить погрешности базирования на стадии проектирования технологического процесса.

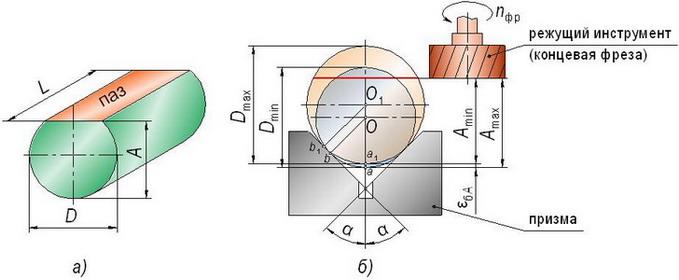

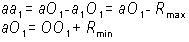

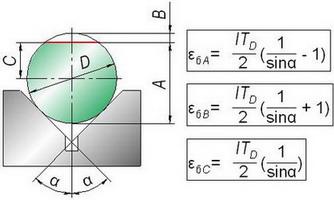

Пример 2: Фрезерование паза цилиндрической детали в размер A с использованием концевой фрезы. Установка детали производится в призме (см. рис. 4.3).

Рис. 4.3 Фрезерование паза цилиндрической детали

При фрезеровании цилиндрической заготовки (см. рис. 4.3) диаметром Dmin, положение технологической базы определяется точкой b, а при фрезеровании заготовки диаметромDmax, положение технологической базы переходит в точку b1.

При настройке режущего инструмента на размер A проводилось фрезерование заготовки диаметром Dmax, и положение измерительной базы определялось точкой a1.

При фрезеровании заготовки диаметром Dmin измерительной базой становится точка a.

В конкретном примере, погрешность базирования размера A возникает за счет изменения положения измерительной базы:

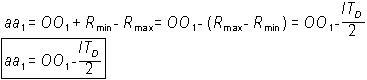

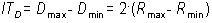

Тогда, необходимо рассчитать расстояние aa1:

Допуск на диаметр D определяется выражением:

Тогда, выполняется подстановка выражений:

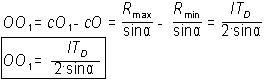

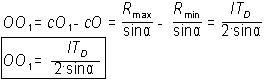

Далее определяется расстояние между центрами окружностей OO1 из прямоугольных треугольников cbOи cb1O1:

Далее выполняется подстановка OO1 в выражение aa1:

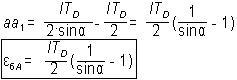

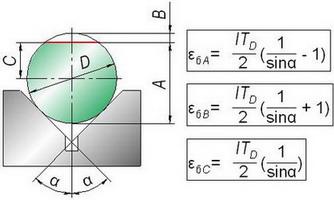

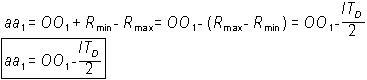

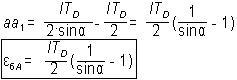

Глубина паза A цилиндрической детали, показанной на рисунке 4.3, задаётся конструктором от нижней точки, но возможны и другие варианты проставки этого размера: от верхней точки B или от оси детали C. При этом погрешности базирования этих размеров, когда деталь устанавливается в призму по схеме рисунка 4.3, будут различаться (см. рис. 4.4).

Рис. 4.4 Варианты простановки размеров на глубину паза, отверстия, лыски

Из рисунка 4.4 видно, что максимальная погрешность базирования возникает в случае простановки глубины паза от верхней точки.

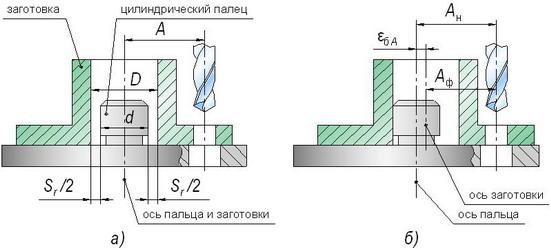

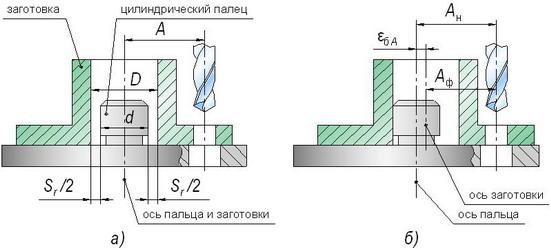

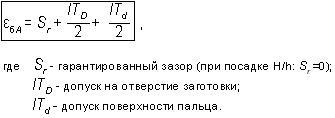

Пример 3: Сверление отверстия ступицы в размер A. Установка детали производится на плоскость и цилиндрический палец (см. рис. 4.5).

Рис. 4.5 Сверление отверстия ступицы: а - зазор распределен равномерно; б - зазор распределен с одной стороны; A, Aн - размер наладки сверла; Aф - фактический размер, получаемый при сверлении; d- диаметр цилиндрического пальца; D - диаметр отверстия заготовки

На рисунке 4.5 два крайних варианта установки заготовки типа "ступица" на плоскость и цилиндрический палец по посадке с зазором:

1. Случай 1 (см. рис. 4.5, а): заготовка была установлена рабочим ровно по своей оси, при этом погрешность базирования размера A равняется нулю:

2. Случай 2 (см. рис. 4.5, б): заготовка была сдвинута рабочим к установочной поверхности пальца, при этом возникла погрешность базирования, которая характеризуется несовпадением осей заготовки и пальца при установке:

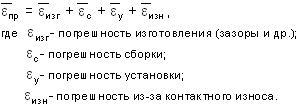

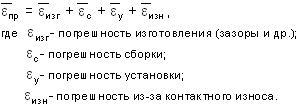

Погрешность приспособления

определяется следующим выражением:

Выводы и рекомендации:

1. Черновая база всегда должна использоваться для обработки установочных баз. Черновыми установочными базами могут служить поверхности, относительно которых при первой операции обрабатываются чистовые базы.

2. В качестве черновых баз у заготовок, следует принимать поверхности с наименьшими припусками. Не следует принимать за черновые базы поверхности разъема, а также неровные поверхности со следами от прибылей, литников и другими дефектами.

3. Чистовые установочные базы следует выбирать так, чтобы они совпадали с конструкторскими - принцип совмещения баз. Это исключает погрешности базирования. Чистовые базовые поверхности должны иметь наибольшую точность формы и размеров и малую шероховатость.

4. Установочные базы должны обладать наибольшей устойчивостью при базировании и обеспечивать наименьшие деформации заготовки от зажатия и воздействия силы резания.

5. При выборе чистовых баз необходимо стремиться к тому, чтобы обработку поверхностей на всех операциях (установах) осуществлять с использованием одних и тех же установочных баз. Это требование называется принципом постоянства баз.

Пути уменьшения погрешности базирования

Схема простановки размеров при назначении конструкторской базы в значительной степени предопределяет последовательность обработки и выбор установочных баз, тип режущего инструмента, конструкцию приспособлений и т. д.

При разработке техпроцесса выбирают исходные технологические и измерительные базы для каждой операции. Обработку деталей начинают с той поверхности, которая будет служить установочной базой для дальнейших операций.

На первой операции в качестве установочной базы обычно принимают необработанную поверхность (черновую базу).

Если все операции обработки выполнены при одной и той же установочной базе, то используется принцип постоянства баз. Он состоит в том, что для выполнения всех операций обработки деталей используют одну и ту же базу, при этом достигается наибольшая точность.

При выборе как установочных, так и измерительных баз руководствуются принципом совмещения баз: в качестве технологических баз использовать конструкторскую базу, или в качестве измерительной базы – установочную базу.

Погрешности базирования

Существенное влияние на отклонение номинальных от заданных размеров оказывают также базирование заготовки и способ ее закрепления. Погрешность базирования детали Δбаз и погрешность закрепления Δзакр – погрешность установки: Δуст= Δбаз +Δзакр≤ δ – допуск на размер.

Погрешность закрепления образуется при зажатии детали. Погрешность базирования возникает в результате базирования. Для приближенного определения погрешности базирования используют формулу: Δбаз(доп)≤δ-Δзакр, где δ – допуск на размер, Δзакр - величина погрешности закрепления.

|

| Вопросы для самопроверки |

|

|

|

| 1 | Погрешность базирования…….. |

| 2 | Погрешность базирования возникает в следующих случаях: |

| 3 | Комплект технологических баз …… |

| 4 | Для каких размеров проводится анализ погрешностей базирования? |

| 5 | Чтобы исключить погрешность базирования на размер необходимо ….. |

| 6 | Черновая база всегда должна использоваться для обработки …….. |

| 7 | В качестве черновых баз у заготовок, следует принимать поверхности ……….. |

| 8 | Чистовые установочные базы следует выбирать так, чтобы …. |

| 9 | Установочные базы должны обладать …………… |

| 10 | При выборе чистовых баз необходимо стремиться к ……… |

|

|

|