Практическая работа №12 Проектирование технологических операций

Цель работы: изучить порядок проектирование технологических операций, углубить и закрепить полученные знания

Этап проектирования предусматривает определение всех элементов структуры технологической операции и параметров, их характеризующих. Основой является технологический маршрут процесса обработки.

Определение перечня, содержания и последовательности переходов

Вид операции, установленный маршрутом, в значительной степени определяет ее структуру по составу технологических и вспомогательных переходов. Из имеющихся вариантов необходимо выбрать тот, который обеспечивает выполнение требований по качеству с меньшими затратами.

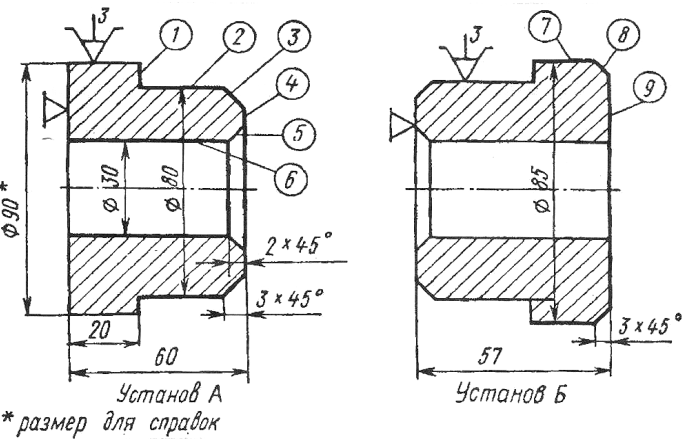

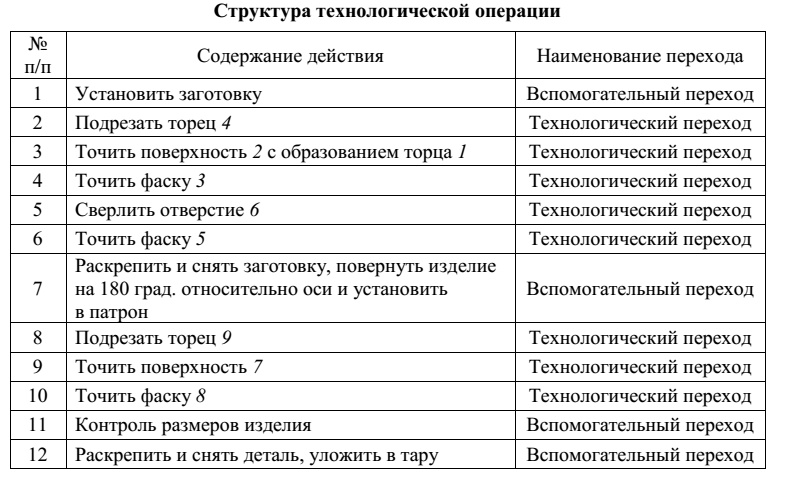

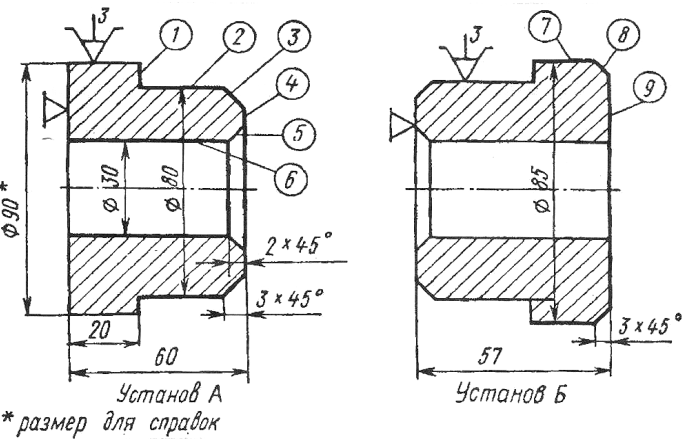

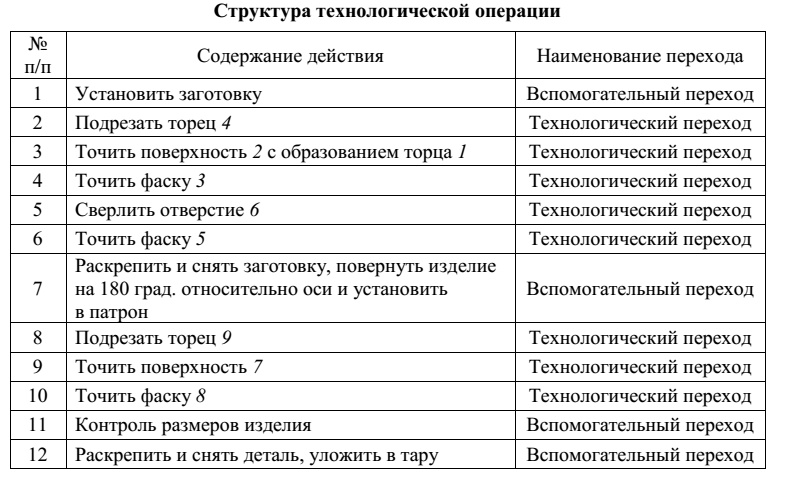

На рис. 1 представлены фрагменты эскиза детали, изготавливаемой в условиях серийного производства из горячекатаного проката, разрезанного на штучные заготовки. Все поверхности обрабатываются за один проход. В табл. 1 приведен вариант содержания и последовательности действий при выполнении обработки согласно классификации элементов технологического процесса (ГОСТ 3.1104–81)

Рис. 1

Табл.1

Состав операции зависит от выбранного маршрута процесса и может измениться при его корректировке.

Выбор средств технологического оснащения

Методика выбора технологического оборудования определена стандартом Р 50-54-11–87, рекомендующим пользоваться следующими правилами:

– размеры рабочей зоны оборудования должны соответствовать габаритным размерам обрабатываемых заготовок (одной или нескольких);

– технические возможности оборудования должны обеспечить заданные параметры точности и другие параметры качества обрабатываемой поверхности (это особенно важно при чистовой и отделочной обработке);

– мощность, жесткость и кинематическая схема оборудования должны соответствовать рациональным режимам обработки;

– производительность оборудования должна обеспечить заданную программу выпуска изделий.

Выбор оборудования определяет в значительной степени и выбор средств технологического оснащения. Выбор средств технического контроля регламентирован стандартом Р 50-609-39–88.

Определение припусков на обработку

Припуск – слой материала, удаляемый с поверхности при обработке. Термин употребляется с определением общий и промежуточный.

П р о м е ж у т о ч н ы й припуск – слой материала, удаляемый с поверхности

при выполнении отдельной операции или перехода (Zi).

О б щ и й припуск – сумма промежуточных припусков по всему маршруту обработки (Z0).

Для процесса в целом, можно записать

где i – индекс технологической операции (перехода); n – количество технологических операций (переходов).

Припуски устанавливают на номинальные размеры детали, указанные на чертеже. Измерение припуска выполняется по нормали к поверхности обработки. Выделяют припуски симметричные (на обе стороны) и несимметричные.

Припуски назначают в порядке, обратном ходу процесса обработки, т. е. от размера готовой детали к размеру заготовки.

Схема формирования размеров при однократной односторонней обработке плоской поверхности (однократное фрезерование) представлена на рис. 2.

Рис. 2. Схема размеров плоской поверхности при однократной обработке

фрезерованием: Н – размер детали по высоте, Т – допуск,

Z – припуск, з – индекс заготовки

Для цилиндрических поверхностей значение величины припуска на диаметр удваивается и для отверстий не прибавляется к размеру, а вычитается.

Расчет припусков выполняется только после разработки варианта маршрута процесса и выбора метода получения заготовки.

Аналитический метод

Метод разработал проф. Кован В. М. Суть метода заключается в том, что размер припуска определяется необходимостью устранения погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующих этапах обработки, а также погрешностей установки на выполняемом переходе. Сказанное иллюстрирует рис. 3

Минимально необходимый припуск для односторонней обработки (плоская заготовка) складывается из следующих составляющих

где Ri–1 – высота неровностей, полученная на предшествующем переходе;

hi–1 – глубина дефектного слоя (после первого перехода, для заготовок из

чугуна, величина h исключается из расчета); ∆i–1 – отклонения расположения обрабатываемых поверхностей относительно баз заготовки (непараллельность поверхностей и пр.); Wi – погрешность установки, возникающая на выполняемом переходе; i – индекс перехода.

Рис. 3. Схема формирования величины припуска

Глубина дефектного слоя (h):

– поверхностный слой отливок из серого чугуна состоит из перлитной корки (смесь феррита и цементита со следами формовочного песка), слой должен быть удален на первом переходе (этапе);

– отливка распределительного вала двигателя автомобиля имеет отбеленный поверхностный слой (содержание углерода в связанном состоянии в виде цементита Fe3C больше содержания углерода в виде графита), его лучше сохранить для повышения износостойкости;

– поверхностный слой, после его закалки, желательно сохранить;

– стальные поковки и штампованные заготовки в поверхностном слое

имеют обезуглероженную зону (до 1,0 мм), снижающую предел выносливости. Слой необходимо удалить.

Отклонения расположения обрабатываемых поверхностей относительно технологических баз заготовки (∆)учитываются, в основном, при проведении этапов черновой и получистовой обработки. Значение ∆ с каждым последующим переходом уменьшается. При нежестком закреплении заготовки или инструмента (например, в качающихся или плавающих державках) ∆ = 0.

Параметры (∆) и (W) являются векторными величинами

Опытно-статистический метод

Метод применяется для условий единичного и мелкосерийного производства при укрупненной разработке технологического процесса.

Припуск назначается по таблицам обобщенных и систематизированных данных. Метод не в полной мере учитывает условия конкретных процессов, создаются завышенные запасы надежности

Определение режимов резания

Режимы резания оказывают значительное влияние на качество обрабатываемой поверхности, производительность и стоимость обработки.

Основными параметрами, характеризующими процесс, являются:

глубина резания (t), подача (S) и скорость резания (V). В порядке возрастания влияния на стойкость инструментов и результаты процесса составляющие режимов резания располагаются следующим образом:

Глубина резания при обработке поверхности на настроенном станке равна величине промежуточного припуска и ограничивается техническими возможностями станка и требованиями качества поверхности.

Например.

В а р и а н т 1 . Маршрутом, при изготовлении шейки вала, предусмотрено два этапа обработки – получистовое и чистовое точение с размером припуска Zп.ч = 1,5 мм; Zч = 0,5 мм. Опыт эксплуатации станков токарной группы показывает, что назначение глубины резания по припуску обеспечит возможность качественной обработки (tп.ч = Zп.ч; tч = Zч).

В а р и а н т 2 . Увеличение припуска на первом этапе до Zп.ч = 4 мм может привести к необходимости выполнения обработки за два прохода (tп.ч = t1 + t2 = 2,5 мм + 1,5 мм) с последующим чистовым точением (tч = 0,5 мм).

При назначении больших значений глубины резания часто необходимо провести проверочные расчеты прочности державки резца, мощности и надежности привода.

Подача, с экономической точки зрения, должна быть установлена максимально допустимой. При черновой обработке она ограничивается стойкостью инструмента, прочностью и жесткостью элементов системы, а при чистовой и отделочной обработке – точностью размеров и шероховатостью поверхности. Подача может быть рассчитана аналитическим методом или назначена по опытно-статистическим данным. Подача, установленная расчетом или по нормативам, должна быть уточнена по паспортным данным станка.

Скорость резания зависит от выбранной глубины резания, подачи и ряда других факторов (качества и марки материала, геометрических параметров режущей части инструмента и др.).

Величину скорости определяют расчетным методом или назначают по нормативным данным. Полученные значения корректируют в соответствии с характеристиками станка.

По установленным режимам резания определяют мощность процесса и сравнивают ее с эффективной мощностью приводов оборудования, при необходимости вносят коррективы.

Вопросы

1. Назовите перечень задач, решаемых при проектировании технологической операции.

2. Какие методы применяют при расчете режимов обработки?

3. Объясните необходимость разработки технологической документации в

мелкосерийном производстве.