СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Экзаменационные билеты (Столярное дело 9 класс)

Просмотр содержимого документа

«Экзаменационные билеты (Столярное дело 9 класс)»

Билет № 1

1. Строение древесины. Главные разрезы ствола.

2. Инструмент для сверления. Последовательность сверления древесины вручную.

Вопрос 1.

Строение древесины

В растущем дереве различают следующие части: корни, ствол, ветви и листья или хвою. Листья и ветви образуют кронудерева.

Корни служат для укрепления дерева в почве и для всасывания воды и минеральных веществ из почвы.

Ствол дерева, кроме проведения питательных веществ (минеральных и органических), сохраняет запасы питательных веществ и поддерживает крону.

Листья (хвоя) служат для выработки органических питательных веществ, для дыхания и регуляции испарения.

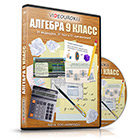

В стволе дерева различают: кору, камбий, древесину и сердцевину.

Кора покрывает снаружи древесину и камбий. В коре взрослых деревьев различают два слоя: наружный — корку (его назначение предохранять живые ткани ствола от резких колебаний температуры, испарения влаги, проникновения грибов, бактерий и механических повреждений) и внутренний слой — луб, непосредственно прилегающий к камбию. Назначение луба в растущем дереве — проводить вниз по стволу образующиеся в листьях органические питательные вещества.

Камбий — это живая образовательная ткань, которая функционирует у древесных растений в течение десятков, сотен и даже тысяч лет. Интенсивность деятельности камбия в течение года неодинакова. Активность камбия наблюдается весной и летом, зимой камбий бездействует. Этим и объясняется слоистое строение ствола дерева.

За камбием идет заболонь, которая вместе с сердцевиной занимает у взрослых деревьев около 90—95% по площади и около 70—93% от объема ствола. У растущего дерева заболонь проводит воду от корней к листьям и сохраняет запасы питательных веществ.

Сердцевина — внутренняя, центральная часть ствола, представляет собой рыхлую ткань, состоящую главным образом из тонкостенных непрочных клеток. Сердцевина является очень слабой частью ствола и у некоторых пород даже от незначительного усилия легко крошится.

Чаще сердцевина в поперечном сечении имеет форму круга, но у некоторых пород она имеет форму звезды, треугольника, четырехугольника и пятиугольника.

Разрезы ствола.

Строение древесины изучают на трех разрезах: поперечном или торцовом — перпендикулярном оси ствола, радиальном — параллельном оси ствола и проходящем через сердцевину и тангентальном — параллельном оси ствола, но не проходящем через сердцевину.

Вопрос 2.

Инструмент для сверления. Последовательность сверления древесины вручную.

99

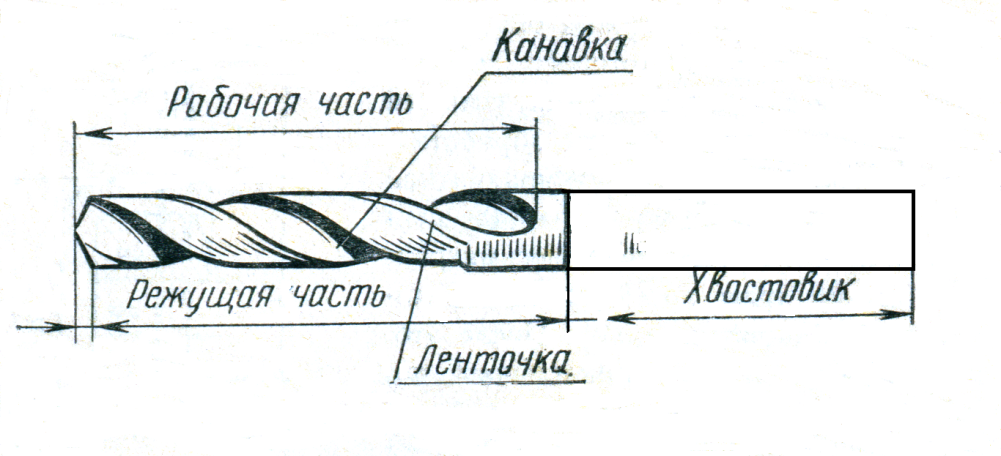

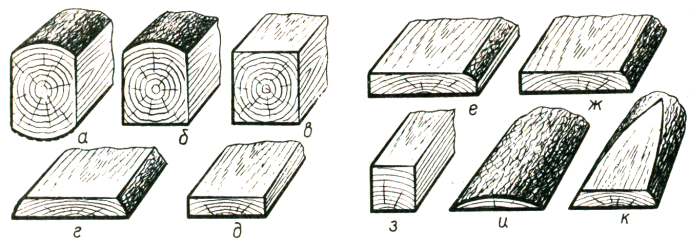

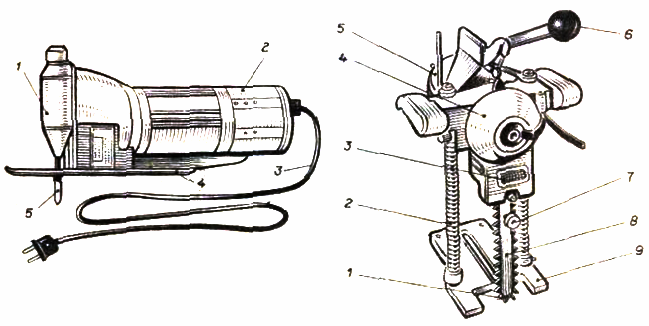

Отверстия в деталях из древесины выполняют вращающимися сверлами. Вращают сверло с помощью сверлильного станка, дрели или коловорота. В коловороте крепят сверла большего диаметра, чем в дрели.

Устройство спирального сверла

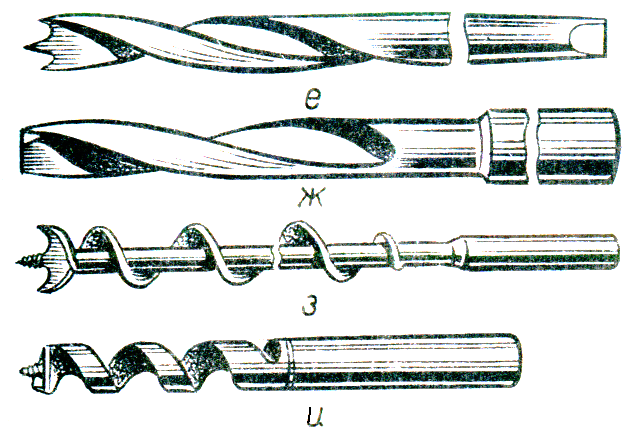

Виды сверл

а — станочное центровое; б — с круглым подрезателем; в — с подрезателями и центром; г — перовое; д — спиральное с конической заточкой; е — спиральное с подрезателями и центром; ж — спиральное пазовое; з — шнековое; и —штопорное.

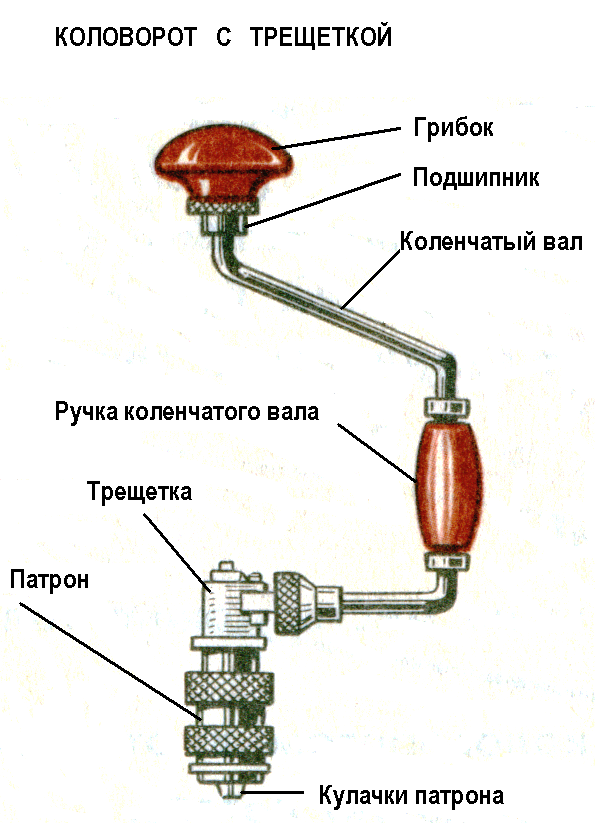

Устройство коловорота. Коловорот — это ручной инструмент для сверления отверстий. В верхней части коловорота установлена рукоятка — грибок, на которую нажимают во время работы. За среднюю часть коловорота — ручку коленчатого вала — вращают инструмент. В нижней части коловорота укреплен патрон с кулачками. В патроне зажимается сверло. Над патроном находится трещотка. Это устройство называется так потому, что трещит — сигнализирует, если вы неправильно обращаетесь с инструментом.

Сверление коловоротом. Сначала в коловороте закрепляют сверло. Делают это так. Вращают против часовой стрелки патрон до тех пор, пока кулачки не разойдутся, и в образовавшееся отверстие не войдет конец сверла. Затем устанавливают сверло и, вращая патрон в обратном направлении (по часовой стрелке), закрепляют в нем инструмент.

Работают коловоротом следующим образом. Устанавливают сверло на заготовку в том месте, где надо просверлить отверстие. Левой рукой берут за грибок, нажимают на него, а правой рукой вращают ручку коленчатого вала по часовой стрелке. При сверлении нужно держать коловорот прямо, а нажимать на грибок не очень сильно.

Просверлив отверстие, нужно вынуть из него сверло. Для этого поворачивают кольцо трещотки и вращают коленчатый вал коловорота в обратном направлении (против часовой стрелки).

Если вы не повернете кольцо трещотки, то сразу услышите сигнал — треск, а это значит, что вы работаете неправильно.

Обратите внимание на грибок и ручку коленчатого вала. При работе они вращаются вокруг своих металлических стержней. Поверхности стержней и ручек трутся друг о друга. Если же их немного смазать машинным маслом (достаточно нескольких капель), поверхности будут скользить друг по другу, работать станет значительно легче.

Билет № 2

1. Назвать основные группы древесных пород и рассказать об их различиях.

2. Правила безопасной работы ручным столярным инструментом.

Вопрос 1.

Назвать основные группы древесных пород и рассказать об их различиях.

Древесные породы делятся на две группы: хвойные илиственные.

К хвойным относятся сосна, ель, лиственница, пихта, кедр и др. Они имеют листья игольчатой формы, у этих пород хорошо заметны в поперечном разрезе годичные кольца.

Лиственными породами являются ольха, липа, бук, граб, клен, береза и др. Чтобы определить породы древесины, нужно знать признаки каждой породы и иметь навык в их распознавании, особенно текстуры (естественный рисунок долевых волокон).

У хвойных пород хорошо заметны годичные слои, а сердцевинные лучи почти не видны. В хвойных породах деления на мягкие и твердые нет.

Лиственные породы делятся на породы с мягкой и твердойдревесиной; у них годичные слои видны плохо, а сердцевинные лучи просматриваются не у всех пород.

Породы древесины можно довольно легко определить, если знать их характерные особенности. Такие, например, как наличие или отсутствие ядра, годичные кольца, ширина заболони, размеры сердцевинных лучей, цвет, запах, текстура.

Лиственные породы по хозяйственному значению несколько уступают хвойным, однако широко применяются в столярно-мебельной промышленности, при производстве бумаги, древесно-стружечных и древесноволокнистых плит, фанеры, в декоративных целях.

Заболонь, ядро. У некоторых пород вся масса древесины окрашена в один светлый цвет (ольха, береза, граб), у других центральная часть имеет более темную окраску (дуб, лиственница, сосна), ее называют ядром, а светлую периферическую — заболонью.

Породы, имеющие ядро, называют ядровыми, остальные породы, у которых нет различия между центральной и периферической частью ствола, называют заболонными(безъядровыми).

Ядро имеют: хвойные — сосна, лиственница, кедр;

лиственные — дуб, ясень, ильм, тополь.

К заболонным породам относятся

лиственные: береза, клен, граб, самшит.

Однако - у некоторых безъядровых пород (береза, бук, осина) наблюдается потемнение центральной части ствола. В этом случае темная, центральная зона называется ложным ядром.

Породу растущего дерева можно определить по коре, листьям, хвое. Породу древесины пиломатериала (доски, бруска и т. д.) определить трудно, необходимы знания признаков породы и наличие навыка в их распознавании.

Вопрос 2.

Правила безопасной работы ручным столярным инструментом.

Требования безопасности перед началом работы.

1.Надеть спецодежду, волосы заправить под берет.

2.Проверить исправность инструмента и разложить его на свои места, убрать все лишнее.

3.Проверить исправность и надежность крепления к полу верстака.

4.При выполнении работ с образованием древесной пыли, включить вытяжную вентиляцию.

Требования безопасности во время работы.

1.Надежно закреплять обрабатываемый материал в зажимах верстака.

2.Работу выполнять только исправным, хорошо насаженным инструментом.

3.Инструмент использовать только по назначению.

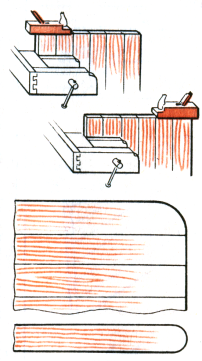

4.Работать строгальным инструментом, имеющим гладкие, ровно зачищенные колодки, задний торец которых закруглен.

5.Работать лучковой пилой только после того, как убедитесь, что полотно хорошо разведено и надежно закреплено, шнур обеспечивает необходимое натяжение.

6.Технологические операции выполнять на верстаке в установленных местах, используя приспособления, упоры, зажимы, подкладные доски.

7.При запиливании материала ножовкой применять направитель для опоры полотна инструмента.

8.Не допускать захламленности верстака отходами и стружкой.

9.Очищать струги от стружки необходимо не рукой, а деревянными клиньями.

Требования безопасности по окончании работы.

1.Привести в порядок инструмент и рабочее место. Удалить стружки и опилки щеткой-сметкой.

2.Протереть верстак влажной тряпкой.

3.Провести влажную уборку помещения мастерской, выключить вытяжную вентиляцию и местные отсосы древесной пыли.

4.Снять спецодежду и тщательно вымыть руки с мылом.

Билет № 3

1. Пиломатериалы из хвойных пород древесины.

2. Рассказать, как и с помощью какого инструмента, изготавливается изделие с криволинейными кромками (топорище, клюшка для русского хоккея).

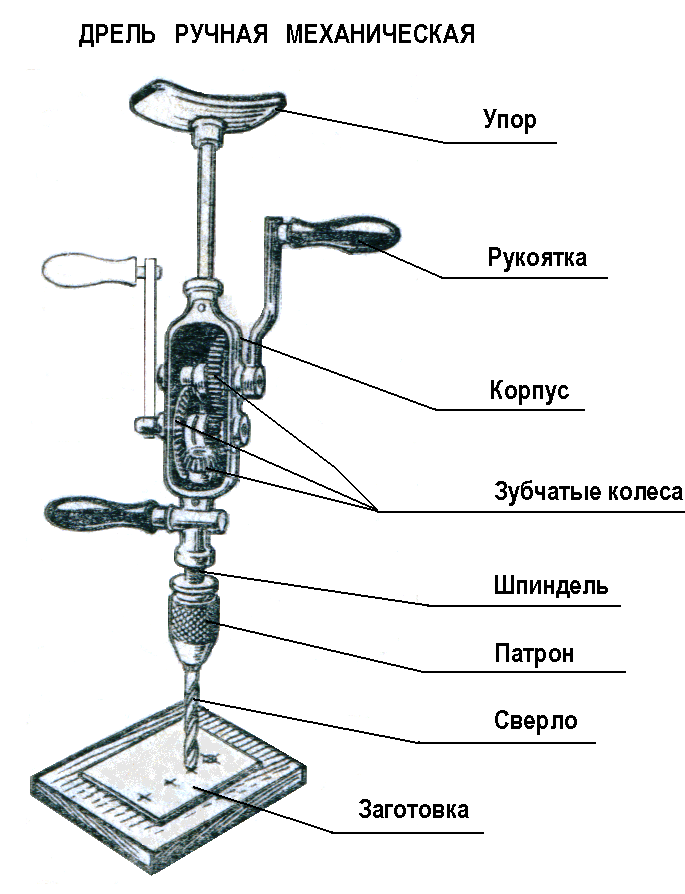

Вопрос 1.

Пиломатериалы из хвойных пород древесины.

При распиливании бревна на пилораме получают пиломатериалы. Существуют различные пиломатериалы. Вам нужно знать и различать следующие пиломатериалы: необрезные и обрезные доски, дощатый и горбыльный обапол. Толщина и ширина пиломатериала может быть различная, но чаще всего от 20 до 50 мм. Толщина досок с обеих сторон одинаковая. Толщина обапола обычно неодинаковая на концах. На пилораме получают доски и дощатый обапол длиной 6,5 м. Горбыльный обапол, как правило, короткий.

а- необрезная доска; б- обрезная доска; в- дощатый обапол;г- горбыльный обапол

По форме и размерам поперечного сечения пиломатериалы делятся на брусья, доски, бруски, обапол.

Брусья — пиломатериал толщиной и шириной более 100 мм. Брусья бывают двухкантные, трехкантные, четырехбитные (а, б, в).

Доски — пиломатериал толщиной до 100 мм и шириной более двойной толщины (г, д, е, ж).

Бруски — обрезной пиломатериал толщиной до 100 мм и шириной не более двойной толщины (з).

Обапол — боковые части бревна, срезанные при продольном распиливании. Обапол подразделяется на горбыльный и дощатый (и, к). Горбыльный обапол пропилен только с одной стороны, у дощатого частично пропилена и другая сторона.

Доска или брусок, обработанные по заданным размерам с соответствующими припусками на обработку и при необходимости на усушку, называются заготовками.

Вопрос 2.

Рассказать, как и с помощью какого инструмента, изготавливается изделие с криволинейными кромками (топорище, клюшка для русского хоккея).

Обработка деталей и изделий с криволинейными поверхностями включает такие операции.

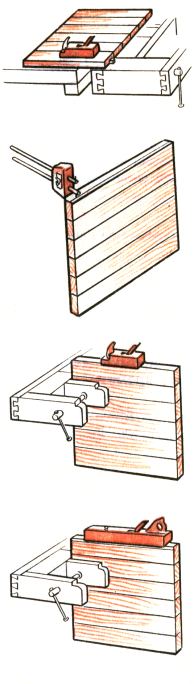

Разметка по шаблону. Шаблон прижимают к заготовке струбцинами, прибивают гвоздями и обводят контуры карандашом. Располагая шаблон на поверхности заготовки, нужно учитывать направление волокон древесины и возможные дефекты (трещины, сучки, вырывы, задиры и т. п.).

Выпиливание заготовки. Заготовку выпиливают лучковой пилой с узким полотном, на ленточном или лобзиковом станках. При массовом изготовлении криволинейные кромки обрабатываются по шаблону и кольцу на фрезерном станке.

Обработка кромок и округление углов стамесками.Материал срезают или удаляют, ударяя по стамеске киянкой или стамеской без киянки, приложив определенное усилие. При этом необходимо учитывать направление волокон, постоянно контролировать работу по линиям разметки, оценивать выпуклые и вогнутые формы на глаз.

Обработка поверхностей рашпилем. Рашпилем снимают мелкие неровности. Направление движения инструмента — поперек волокон или под небольшим углом к ним. Желательно делать при обработке плавные движения, как бы обхватывая деталь.

Обработка поверхностей напильником. Напильниками зачищают шероховатые места, оставшиеся после обработки рашпилем.

Обработка поверхностей шкуркой. Это окончательная зачистка изделия. Сначала деталь обрабатывают шкуркой в виде ленты на полотне (поперек волокон, охватывая полукругом поочередно все стороны). Окончательно поверхность зачищают шкуркой на подушке, двигая ее вдоль волокон. После такой обработки не должны быть заметны риски от напильников.

Изготовление топорища.

Вот, например, изделие с криволинейными поверхностями, которое вам предстоит изготовить. Ниже дается план работы:

1. Определить форму и размер топорища, учитывая назначение инструмента. Подобрать (изготовить) шаблон.

2. Подобрать материал. Заготовку лучше брать из свежеспиленного дерева. От комля березы отпиливают чурак и раскалывают его на части. Заготовка делается с большим припуском. Древесина более твердая, чем у березы, на топорище не годится: такой топор будет «отбивать» руки при работе.

После просушки заготовка пригодна для обработки. Для топорища можно брать березовый пиломатериал.

3. Разметить с припуском по длине и ширине, выпилить.

4. Выстрогать по толщине. Толщина топорища определяется по ширине отверстия в топоре.

5. Разметить топорище по шаблону. При отсутствии шаблона можно распилить вдоль старое топорище и таким образом получить шаблон или же обвести на картоне контуры топорища нужной формы и затем вырезать.

6. Выпилить топорище.

7. Обработать криволинейные кромки топорища.

8. Скруглить углы, грани, подогнать топорище к отверстию в топоре рубанком, стамеской, рашпилем.

9. Зачистить топорище лентой из шкурки и шкуркой на колодке. Топорище должно быть удобным в руках при любой хватке.

10. Сделать в топорище пропил для клина на длину, равную 2/3 посадки в топор (вдоль топора по его оси). Широкий клин будет прочнее держаться в топорище.

Билет № 4

1. Назвать древесные материалы и рассказать, где они применяются.

2. Правила противопожарной безопасности на деревообрабатывающем производстве.

Вопрос 1.

Назвать древесные материалы и рассказать, где они применяются.

Шпон. Шпоном называются тонкие листы древесины. Получают его строганием или лущением отрезков ствола дерева.

Строганый шпон срезают с лесоматериалов поперек волокон. Он идет на изготовление (облицовку) мебели, фанеры и плит.

Строганый шпон получают из древесины лиственных (бук, орех, клен, груша, береза, красное дерево, дуб, ясень, карагач) и хвойных пород (лиственница, сосна). Шпон измеряют квадратными метрами и упаковывают в пачки.

Лущеный шпон — тонкий слой древесины в виде ленты, получаемый из чурака на лущильных станках. Применяется для изготовления клееной фанеры, фанерных плит, клееных деталей мебели. Такой шпон изготавливают из древесины дуба, березы, бука, сосны, лиственницы, кедра.

Фанера обычная. Это листовой древесный материал, получаемый склеиванием между собой нескольких листов обычно лущеного шпона. По числу склеенных листов шпона фанера бывает трехслойная, пятислойная и многослойная.

Столярные плиты. Обычные плиты— это щиты, изготовленные из узких реек и облицованные с обеих сторон лущеным шпоном в один или два слоя. Их применяют при изготовлении мебели, дверей, перегородок.

Древесноволокнистые плиты (ДВП) делают из древесных или иных растительных волокон с добавлением специальных составов. Плиты отливают как картон и сушат. Плиты выпускают различной твердости. Мягкие ДВП применяют в строительстве для обивки стен, потолков, полов; твердые — для изготовления дверей встроенных шкафов, при производстве мебели и тары; сверхтвердые — для полов.

Древесностружечные плиты (ДСП) — распространенные материалы в мебельной и строительной промышленности. В производстве мебели применяют плиты толщиной 16— 19 мм. Их облицовывают лущеным и строганым шпоном, бумагой, пластиками и т. п. Плиты изготавливают из резаных стружек, отходов деревообрабатывающих производств, опилок с добавлением специальных веществ.

Паркет.

Паркет — это материал в виде планок из древесины твердых пород, применяемый для покрытий полов. Паркет может быть штучным, в виде паркетной доски или щитовым.

Вопрос 2.

Правила противопожарной безопасности на деревообрабатывающем производстве.

Запрещается:

1 .Разводить костры, сжигать мусор на территории учреждения.

2.Курить в помещении учреждения.

3.Производить сушку белья, устраивать склады, архивы и т.д. в чердачных помещениях.

4.Проживать в здании учреждения обслуживающему персоналу и другим лицам.

5.Хранить в здании учреждения легковоспламеняющиеся, горючие жидкости и другие легковоспламеняющиеся материалы.

6.Использовать для отделки стен и потолков горючие материалы.

7.Снимать предусмотренные проектом двери вестибюлей, холлов коридоров, тамбуров и лестничных клеток.

8.Забивать гвоздями двери эвакуационных выходов.

9.Оставлять без присмотра включенные в сеть электроприборы.

10.Применять в качестве электрической защиты самодельные и некалиброванные предохранители («жучки»). Проводить огневые, сварочные и другие виды пожароопасных работ в здании учреждения при наличии в помещениях людей, а также без письменного приказа руководителя учреждения.

12. Проводить уборку помещений с применением бензина, керосина и других легковоспламеняющихся и горючих жидкостей, а также производить отогревание замерзших труб паяльными лампами и другими способами с применением открытого огня.

Действия при возникновении пожара.

1.Немедленно сообщить о пожаре в ближайшую пожарную часть по телефону № 01

2.Немедленно оповестить людей о пожаре и сообщить руководителю учреждения или заменяющему его работнику.

3. Открыть все эвакуационные выходы и эвакуировать людей из здания.

4.Вынести из здания наиболее ценное имущество и документы.

5.Покидая помещение или здание, выключить вентиляцию, закрыть за собой все двери и окна во избежание распространения огня и дыма в смежные помещения.

6.Силами добровольной пожарной дружины приступить к тушению пожара и его локализации с помощью первичных средств пожаротушения.

7.Отключить электросеть и обеспечить безопасность людей, принимающих участие в эвакуации и тушении пожара, от возможных обрушений конструкций, воздействия токсичных продуктов горения и повышенной температуры, поражения электрическим током.

Билет № 5

1. Рассказать о пороках древесины.

2. Последовательность затачивания и правки строгального инструмента.

Вопрос 1.

Рассказать о пороках древесины.

Пороки — это недостатки и повреждения отдельных участков древесины, понижающие ее качество и ограничивающие возможность ее использования. Пороки, возникающие в древесине в процессе ее заготовки, транспортировки, механической обработки, называются дефектами.

Пороки древесины можно подразделить на следующие группы: сучки, трещины, пороки формы ствола и строения древесины, грибковые поражения, повреждения насекомыми. Большинство из них проявляется в растущем дереве, но некоторые могут образоваться в заготовленной древесине (трещины, повреждения насекомыми).

Сучки. Они образуются в древесине ствола в местах основания ветвей. По форме разреза на поверхности заготовок различают сучки круглые, овальные, продолговатые; по месту размещения — пластевые, кромочные, ребровые.

Трещины. Образуются в целой древесине вдоль волокон. Трещины подразделяются на метиковые, отлупные, трещины усушки.

Пороки формы ствола. К этим порокам относятся сбежистость, закомелистость, наросты и кривизна. Сбежистость — значительное уменьшение толщины лесоматериалов, превышающее величину нормального сбега, равного 1 см на 1 м длины сортимента. Закомелистость — резкое увеличение диаметра комлевой части круглых лесоматериалов или ширины необрезных досок. Наросты имеют свилеватую структуру. И хотя наросты относятся к порокам материалов, их древесина отличается очень красивой текстурой, высоко ценится в мебельном производстве, применяется для изготовления художественных изделий. Кривизна — искривление продольной оси ствола.

Пороки строения древесины. К основным порокам строения древесины относятся наклон волокон, крены, свилеватость, завиток, глазки, ложное ядро. Наклон волокон(косослой) — это непараллельность волокон древесины продольной оси лесоматериала. Наклон волокон может быть тангентальным и радиальным. Свилеватость — извилистое или беспорядочное расположение волокон древесины.Завиток — местное искривление годичных слоев. Смоляной кармашек, или глазок, представляет собой полость внутри годичного слоя, заполненную смолой; этот порок встречается в древесине хвойных пород, чаще у ели. Сердцевина, илиложное ядро,— узкая центральная часть ствола, состоящая из рыхлых тканей бурого или светлого оттенка.

Грибковые поражения. Грибки изменяют цвет древесины и уменьшают ее прочность.

Повреждение древесины насекомыми. Насекомые повреждают преимущественно неокоренные свежесрубленные лесоматериалы. Ходы и отверстия, проделанные в древесине насекомыми и их личинками, называются червоточиной. Червоточина бывает поверхностная, неглубокая, глубокая, сквозная.

Вопрос 2.

Последовательность затачивания и правки строгального инструмента.

Лезвие строгального инструмента затачивают на точильных брусках. Точильные бруски - это зернистые камни раз личного размера и цвета. Бруски могут быть крупнозернистые и мелкозернистые.

Чтобы было удобно пользоваться брусками и чтобы они не раскололись, их вделывают в деревянную колодку. При работе бруски промывают водой. После окончания работы чистые бруски убирают в отведенное место. При бережном отношении бруски служат продолжительное время.

При обучении приемам затачивания бруски закрепляют на небольшом щите и располагают на верстаке. При затачивании нож инструмента вытирают чистой тряпкой.

Итак, при затачивании ножа инструмента требуются: бруски — один крупнозернистый, другой мелкозернистый для правки, банка с водой для промывки, тряпка для протирания затачиваемого инструмента, угольник для проверки, шаблон для определения угла заточки.

Лезвие ножа инструмента образуется фаской и передней гранью резца.

Сначала затачивают фаску под определенным углом, проверяемым по шаблону. Нужно правильно взять инструмент и, сильно нажимая им на брусок, перемещать по его поверхности. Движения могут быть направленными вдоль бруска или вращательными. Фаску затачивают до появления заусенца на резце.

Заусенец снимают правкой на мелкозернистом бруске. Для этого необходимо плотно прижать резец всей поверхностью к бруску и перемещать его по бруску до тех пор, пока лезвие не станет острым, а резец и фаска блестящими (без рисок). Остроту лезвия проверяют на глаз или пробным резанием.

Ошибки при затачивании.

1. Не появляется заусенец при продолжительном затачивании фаски. Это чаще всего происходит оттого, что точится не вся фаска, а ее отдаленная от лезвия часть, то есть не соблюдается угол заточки.

2. Лезвие заточено не под прямым углом. Причина этой ошибки в отсутствии контроля при затачивании, в неправильном нажатии на резец.

3. Лезвие не острое, не режет древесину. Причина в том, что инструмент не заточен полностью, не выполнена правка на мелкозернистом бруске.

4. Лезвие гнется. В этом случае угол заточки слишком острый.

5. Лезвие заточено не ровным, а выпуклым полукругом. Причина ошибки в том, что при затачивании фаска была неравномерно прижата к бруску.

6. Образовалась вторая фаска сверху. Очень трудно исправимая ошибка. Причина ее в том, что при снятии заусенца резец был прижат к бруску неплотно, под углом.

Билет № 6

1. Последовательность фугования, разводки и затачивания пилы.

2. Мебельная фурнитура. Установка различных видов фурнитуры.

Вопрос 1.

Последовательность фугования, разводки и затачивания пилы.

Элементы зубьев пилы и их форма.

У каждого зуба-резца пилы различают следующие режущие кромки: переднюю и две боковые. Эти кромки образованы передней, задней и боковыми гранями.

Размер зубьев пил зависит от шага и высоты зубьев. Шаг — это расстояние между вершинами зубьев, т. е. между передними режущими кромками; высота — это кратчайшее расстояние от вершины до основания зуба.

Прямая линия, соединяющая вершины зубьев, называется линией вершин зубьев. Между вершинами и основанием зубьев имеется выемка, называемая пазухой. Линия, ограничивающая дно пазух, называется линией пазух.

Фугование зубьев пил. Чтобы древесину резал каждый зуб пилы, все они должны быть одинаковой высоты. Это достигается фугованием, т. е. выравниванием высоты зубьев. Фуговать пилу следует лишь перед ее заточкой и только в том случае, если не все вершины зубьев находятся на линии вершин.

Зубья пилы фугуют обычно трехгранным напильником с мелкой насечкой, установленным в колодке. Полотно пилы при этом следует зафиксировать в специальных тисках. Осторожно, с небольшим усилием перемещая напильник по вершинам зубьев, выравнивают их высоту. Качество работы проверяют внешним осмотром и по линейке, прикладывая ее к вершинам зубьев и контролируя на просвет.

Затачивание зубьев пилы.

Зубья инструмента для продольного пиления древесины затачивают трехгранным напильником с мелкой насечкой. Пилу предварительно закрепляют в зажимах или в тисках. Напильником снимают металл с передней и задней граней зуба одновременно. Инструмент надо держать строго под углом 90° к боковой кромке пилы. Все пазухи должны быть одинаковыми. Заточив зубья, расположенные над тисками, полотно передвигают, вновь надежно фиксируют и обрабатывают следующие зубья и т. п.

Заточка зубьев инструментов для поперечного распиливания древесины осуществляется несколько иначе. Проверив, а при необходимости и отфуговав зубья, пилу устанавливают в тиски. Напильником затачивают боковые режущие кромки под углом 45—60° к боковым граням. Инструмент при работе перемещают от себя. У каждого зуба затачивают боковые кромки с двух сторон. Причем обрабатывают зубья, отогнутые в одну сторону, т. Е. через один. Закончив заточку всех таких зубьев, полотно переворачивают и обрабатывают все зубья с другой стороны (также через один).

Развод зубьев пил. После того как выровнены профиль и высота зубьев, при необходимости зубья разводят, т. Е. отгибают все зубья попеременно в разные стороны на определенную величину. В этом случае ширина пропила будет больше, чем толщина полотна, пила свободнее перемещается в пропиле, не зажимается во время работы. Эту операцию проводят реже, чем заточку. Необходимость в разводе возникает примерно после 5—6 заточек зубьев.

Развод зубьев пил проводят с помощью специальных инструментов— разводок. Полотно пилы при этом надежно фиксируют в тисках так же, как и при заточке.

После развода все зубья должны быть отогнуты на одинаковую величину, а кончики зубьев с каждой стороны полотна должны находиться примерно на одной линии. Контролируют качество развода с помощью специальных шаблонов.

Вопрос 2.

Мебельная фурнитура. Установка различных видов фурнитуры.

Фурниту́ра — вспомогательные части и детали, необходимые для изготовления некоего цельного предмета.

Соединения болтами и винтами. Болт – крепежная деталь, цилиндрический стержень с головкой, для скрепления строительных изделий (панелей сборно-разборных зданий), соединения съемных деталей разборной, гнутой и гнуто-клееной мебели.

Винт крепежный — цилиндрический стержень с винтовой поверхностью и головкой.

Стяжки, применяемые для соединения элементов мебели, бывают резьбовые, эксцентриковые и клиновые. Резьбовые стяжки обеспечивают надежное крепление (стягивание) соединяемых элементов. Для соединения элементов мебели применяют специальные резьбовые стяжки. Основными деталями стяжек являются гайка, винт или шпилька, шайба.

Эксцентриковые стяжки по сравнению с винтовыми являются быстродействующими, но уступают им в силе зажима. Для соединения элементов мебели применяют специальные эксцентриковые стяжки, основными деталями которых являются гайка, винт и эксцентрик.

Клиновые стяжки обеспечивают надежное и быстрое крепление соединяемых элементов. Основными деталями клиновых стяжек являются скобы, пластины, клинья. Детали клиновых стяжек крепят шурупами.

Разборные соединения стенок корпусной мебели осуществляют стяжками и шкантами. С внутренней стороны боковых стенок делаются специальные отверстия под гайки.

Петли для навески дверей.

Для навески дверей мебели применяются различные виды петель: одношарнирные, двухшарнирные.

Петли могут быть разъемные и неразъемные, правого и левого исполнения.

Ручки, замки, задвижки, защелки.

Установка мебельной фурнитуры на производстве.

Мебельная фурнитура должна быть установлена точно, не допускается повреждение обработанной и отделанной поверхности элементов изделия.

Фурнитура крепится к панелям шурупами, винтами. Под винты необходимо выполнять сквозные отверстия. Под шурупы отверстия накалывают шилом и высверливают. На предприятии в основном используют шурупы с крестообразным шлицем. Некоторые элементы фурнитуры фиксируют на изделии шпильками, запрессовыванием.

Для установки фурнитуры используются специальные рабочие столы, снабженные мягкими прокладками и ящиками для хранения шурупов и элементов фурнитуры. Рабочее место оснащено двумя пневматическими машинами: одна необходима для сверления, другая — для завинчивания шурупов. Это намного облегчает сборку, способствует повышению производительности труда. Но иногда рабочему приходится использовать и обычные ручные отвертки.

Последовательность операции такова: изделие размещают на столе и на него устанавливают кондуктор. По кондуктору сверлят отверстия под фурнитуру. Благодаря этому сокращается время на разметку, повышается точность и исключаются ошибки. Затем кондуктор убирают, ставят на его место фурнитуру и фиксируют ее шурупами или винтами.

Билет № 7

1. Рассказать о типах строгальных станков и их устройстве.

2. Клеи, применяемые для склеивания деревянных деталей. Их свойства.

Вопрос 1.

Рассказать о типах строгальных станков и их устройстве.

Фуговальные станки. Обычно после раскроя на круглопильных станках заготовки, имеющие неровные и шероховатые поверхности, поступают для дальнейшей обработки на продольно-фрезерные станки. Продольно-фрезерные станки подразделяются на фуговальные ирейсмусовые.

На фуговальных станках с помощью вращающихся ножевых головок и валов получают гладкие поверхности по размеру пласти или пласти и кромки заготовки.

Фуговальный станок состоит из станины, стола с направляющей линейкой, ножевого вала, веерного ограждения, электродвигателя.

Стол представляет собой две плиты, которые могут регулироваться по высоте винтами. В ножевом валу фиксируются строгальные ножи. Направляющая линейка крепится болтами к столу.

Фуговальный станок:

а — общий вид; б — схема работы; 1 — электродвигатель; 2 — задняя плита рабочего стола; 3 — направляющая линейка; 4 — рукоятка указателя высоты передней плиты; 5 — ножевой вал; 6 — веерное ограждение; 7 — передняя плита рабочего стола; 8 — пусковое устройство; 9 — станина.

Рейсмусовые станки. Рейсмусовые станки, относящиеся к группе продольно-фрезерных, предназначены для точной обработки деталей по толщине. Различают односторонние и двусторонние станки. На односторонних рейсмусовых станках строгание заготовок выполняется после их обработки на фуговальном станке. Слой древесины снимается со стороны, противоположной базовой (лицевой). В двусторонних рейсмусовых станках заготовка обрабатывается сразу с двух сторон.

Рейсмусовый станок состоит из станины, ножевого вала, подвижного стола с двумя гладкими вальцами и механизмов подъема, механизма подачи заготовок (переднего рифленого и задних гладких вальцев), когтевой защиты — она препятствует обратному выбросу заготовок.

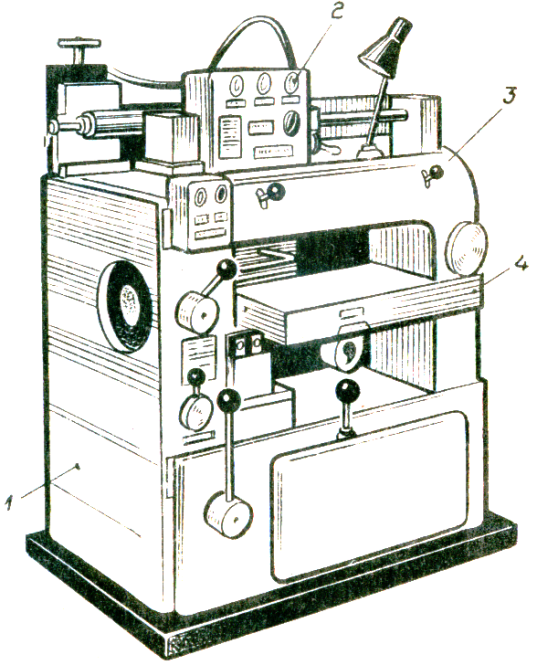

Рейсмусовый двусторонний станок:

1— станина; 2 — пульт управления; 3 — ограждение ножевого вала, рифленого вала и когтевой защиты; 4 — подвижной стол.

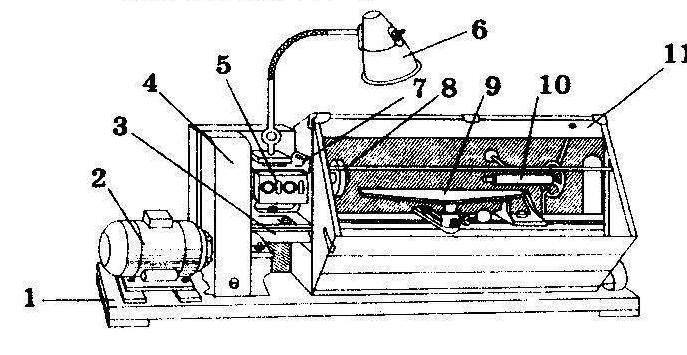

Фрезерные станки. Фрезерные станки служат для различной профильной и контурной обработки деталей. На них можно нарезать шипы, проушины. Применяются фрезерные станки с ручной и механической подачей, с нижним и верхним расположением шпинделя.

Станок состоит из станины, суппорта, шпинделя, маховичка передвижения шпинделя, стола, направляющей линейки, шпинделя, электродвигателя.

Основной рабочий инструмент — фреза.

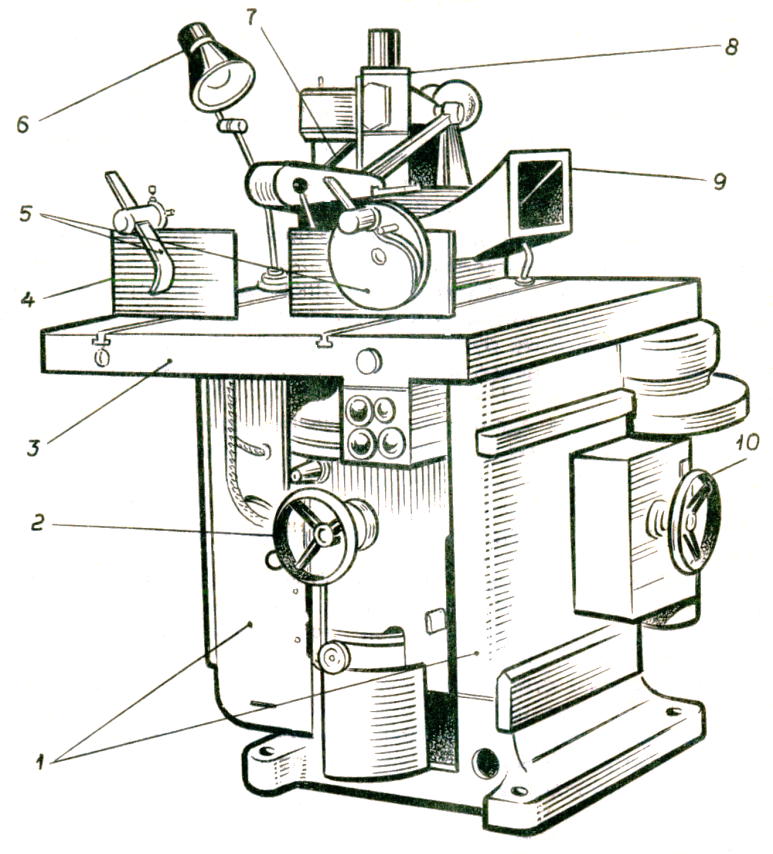

Фрезерный станок:

1 — станина; 2 — маховик установки суппорта шпинделя на определенную высоту; 3 — стол; 4 — направляющая линейка; 5 — верхнее прижимное устройство; 6 — лампа; 7 — ограждение; 8 — шпиндельная насадка; 9 — приемник стружки; 10 — маховичок натяжного устройства электродвигателя.

Вопрос 2.

Клеи, применяемые для склеивания деревянных деталей. Их свойства.

Склеивание — один из простых, но и надежных способов соединения деталей между собой. Очень важно, что при склеивании соединяемые поверхности деталей не повреждаются.

Для склеивания деталей применяются глютиновые, казеиновые, синтетические и другие клеи. Вид и название клея зависят от того, из каких материалов клей изготовлен.

Большое распространение получили глютиновые клеи: мездровый и костный. Мездровый клей изготавливают из отходов боен и кожевенных заводов (мездра — подкожный слой животных). Костный клей делают из костей, рогов и копыт скота.

Глютиновый клей.

Свойства клея. Глютиновый клей быстро и прочно склеивает древесину. Но чтобы правильно им пользоваться, надо хорошо знать его свойства.

Глютиновый клей набухает от воды, расплавляется от тепла, быстро застывает при комнатной температуре, высыхает в помещении.

У глютинового клея наряду с положительными свойствами есть и недостатки. Во-первых, он довольно быстро застывает, теряет свои клеящие свойства. Поэтому надо стараться работать быстро, аккуратно, в помещении не должно быть сквозняков. Во-вторых, клей боится холода и сильного нагрева, хорошо впитывает в себя влагу. Все это надо знать и учитывать при работе с клеем.

Казеиновый клей.

Свойства клея. Казеиновый клей делают из обезжиренного творога, гашеной извести, керосина. По виду это порошок сероватого цвета.

Казеиновый клей меньше, чем другие клеи, боится сырости (склеенные детали, попавшие в воду, не разойдутся, если их быстро вытащить из воды и высушить), холода и жары, им легко и удобно работать. Готовый клей можно использовать в течение 4—6 часов, затем он густеет и теряет свои клеящие свойства.

Работа с клеем. После приготовления клей должен постоять 15—25 минут, и только потом можно приступать к работе. Как и всегда, сначала подготавливают рабочее место — накрывают верстак куском фанеры или картона. Затем наносят клей тонким слоем на поверхности деталей, собирают изделие и дополнительно зажимают места соедини струбцинами (зачем?). После этого оставляют изделие для просушки, убирают рабочее место, моют кисточку, банку, руки.

Синтетические клеи

Основные свойства синтетических клеев. Любой клей характеризуется следующими параметрами: вязкостью, водостойкостью, жизнеспособностью, схватываемостью.

Вязкость клея определяет его качество и является важнейшим свойством клеевого раствора. Клей пониженной вязкости легко впитывается древесиной, при этом прочность клеевого соединения снижается. Клей с повышенной вязкостью трудно накосить на поверхность деталей. Клеевой слой при этом получается толстый и непрочный. На величину вязкости очень влияет температура клеевого раствора.

Водостойкость — свойство клея при воздействии на него влаги не снижать прочности клеевого соединения. По водостойкости клеи подразделяют на водостойкие, относительно водостойкие и неводостойкие.

Жизнеспособность — это время, в течение которого клей пригоден для работы.

Схватываемость — это быстрота затвердения клея. Схватываемость зависит от вида и состава клея, его температуры, скорости испарения воды.

Основной недостаток синтетических клеев - ядовитость, потому работа с ними требует серьезных мер безопасности. Большинство синтетических клеев применяют в помещениях, оборудованных приточно-вытяжной вентиляцией. Работая с синтетическими клеями, особенно продолжительное время, устраивайте небольшие перерывы или, по крайней мере, проветривайте помещение. В домашних условиях лучше всего вообще работать на улице или на балконе.

Наиболее распространенным является поливинилацетатный клей на водной основе марок "ПВА", "ПВА-А", "ПВА-Б", "ПВА-М", "ЭПВА", который клеит надежно и чисто. Он не требует никакого предварительного приготовления, быстро сохнет и дает достаточно прочное, но не водостойкое соединение. Применяют его обычно без разбавления водой, но тщательно перемешанным. Наносят клей "ПВА" на поверхности, слегка смоченные водой (для повышения адгезии), щетинной кистью.

Эпоксидный клей представляет собой синтетическую смолу, отвердевающую при подмешивании в нее кислотного отвердителя. Этот клей предназначен для склеивания деталей из металла, керамики, стекла, древесины. Может также быть использован в качестве лакового покрытия. Водостоек, маслостоек, с высокими электроизолирующими качествами.

Склеиваемые поверхности тщательно зачищают, обезжиривают растворителем и высушивают. Клей готовят путем смешивания, как правило, 10 (по объему) частей смолы с одной частью отвердителя — непосредственно перед использованием (готовая масса теряет текучесть в течение 30 минут).

Билет № 8

1. С какой целью и как сушится пиломатериал.

2. Последовательность изготовление крышки-щита для табуретки.

Вопрос 1.

С какой целью и как сушится пиломатериал.

Древесина довольно быстро портится и разрушается под воздействием переменной влажности (растрескивание, коробление и др.), при поражении гнилями и насекомыми, под воздействием огня. Современная техника располагает надежными способами защиты древесины. К их числу относят сушку, нанесение стойких покрытий, пропитку, окуривание газами и т. д. Профилактическими мерами являются также замораживание, выщелачивание, хранение в воде, дождевание.

Сушка предохраняет древесину от порчи, загнивания, способствует лучшей обработке строганием, шлифованием; сухая древесина хорошо склеивается и отделывается. В результате сушки увеличивается прочность древесины и уменьшается ее масса. Изготовленные из сухой древесины изделия дольше сохраняют свою форму и размеры.

Древесину высушивают до эксплуатационной влажности: для мебели — до 8—10%, для наружных дверей и окон—до 15% и т. д. Влажность свежесрубленной древесины в зависимости от породы возраста и времени рубки колеблется в пределах от 30 до 120%, в среднем она равна 60%.

Различают естественную и искусственную сушку древесины.

Естественную сушку производят в штабелях на открытых складах или в сараях. Такая сушка продолжается несколько месяцев (иногда несколько лет); ее качество невысокое, древесину трудно высушить ниже 15%, а процесс сушки трудно регулировать.

Из искусственных способов сушки на деревообрабатывающих предприятиях широко применяюткамерную сушку. В сушильных камерах создают необходимые условия для равномерного и быстрого высыхания древесины; регулируют температуру, влажность, направление и скорость движения воздуха, ведут непрерывное наблюдение. На крупных предприятиях применяют автоматические приборы для управления процессом сушки, погрузочно-разгрузочные работы и передвижение штабелей в камерах механизировано.

Сушка токами высокой частоты заключается в том, что древесина, помещенная между электродами из металлической сетки, питающимися токами высокочастотных ламповых генераторов, очень быстро и равномерно нагревается, а ее поверхность вследствие испарения влаги всегда имеет более низкую температуру, чем внутренняя зона. Поэтому влага, содержащаяся в древесине, интенсивно выходит наружу, не успевая превратиться в пар, и оседает на древесине в виде капель, в то время как с поверхности она испаряется легко. Этот способ называют сверхскоростным. Так, например, березовые доски, высыхающие в камерах за 15 сут, токами высокой частоты сушат за 35 мин, т. е. в 600 раз быстрее. Этот способ сушки дорог.

Вопрос 2.

Последовательность изготовления крышки-щита для табуретки.

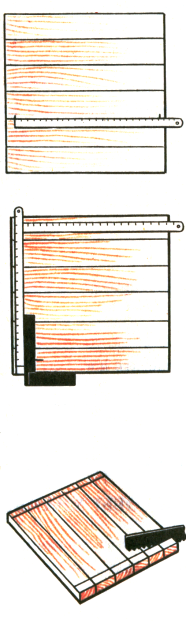

Заготовки для крышки-щита табуретки называются делянки.Сначала нужно заготовить делянки. Делянки подбирают с учетом расположения волокон древесины. Делянки укладывают на поверхность верстака и размечают для склеивания. Затем кромки каждой делянки фугуют, проверяют качество работы. После этого склеивают щит в струбцинах. Выдержав определенное время (в зависимости от вида клея) выстрагивают лицевую пласть щита. Размечают толщину щита и строгают до рисок вторую пласть. После этого выстрагивают лицевую кромку щита и размечают ширину щита; строгают вторую кромку до линий разметки. Затем размечают длину щита и отпиливают припуск по длине. Работа выполняется по технологической карте.

Этапы изготовление крышки-щита для табуретки

Билет № 9

1. Рассказать о правах рабочего на производстве.

2. Последовательность склеивания древесины.

Вопрос 1.

Рассказать о правах рабочего на производстве.

Работник имеет право на:

заключение, изменение и расторжение трудового договора в порядке и на условиях, которые установлены настоящим Кодексом, иными федеральными законами;

предоставление ему работы, обусловленной трудовым договором;

рабочее место, соответствующее условиям, предусмотренным государственными стандартами организации и безопасности труда и коллективным договором;

своевременную и в полном объеме выплату заработной платы в соответствии со своей квалификацией, сложностью труда, количеством и качеством выполненной работы;

отдых, обеспечиваемый установлением нормальной продолжительности рабочего времени, сокращенного рабочего времени для отдельных профессий и категорий работников, предоставлением еженедельных выходных дней, нерабочих праздничных дней, оплачиваемых ежегодных отпусков;

полную достоверную информацию об условиях труда и требованиях охраны труда на рабочем месте;

профессиональную подготовку, переподготовку и повышение своей квалификации в порядке, установленном Трудовым Кодексом, иными федеральными законами;

объединение, включая право на создание профессиональных союзов и вступление в них для защиты своих трудовых прав, свобод и законных интересов;

участие в управлении организацией в предусмотренных Трудовым Кодексом, иными федеральными законами и коллективным договором формах;

ведение коллективных переговоров и заключение коллективных договоров и соглашений через своих представителей, а также на информацию о выполнении коллективного договора, соглашений;

защиту своих трудовых прав, свобод и законных интересов всеми не запрещенными законом способами;

разрешение индивидуальных и коллективных трудовых споров, включая право на забастовку, в порядке, установленном настоящим Кодексом, иными федеральными законами;

возмещение вреда, причиненного работнику в связи с исполнением им трудовых обязанностей, и компенсацию морального вреда в порядке, установленном настоящим Кодексом, иными федеральными законами;

обязательное социальное страхование в случаях, предусмотренных федеральными законами.

Вопрос 2.

Последовательность склеивания древесины.

Подготовленную к склеиванию древесину долго хранить не рекомендуется, так как поры забиваются пылью, детали изменяются (коробятся, усыхают), поэтому часто приходится фуговать или подгонять вторично.

Для нанесения костного и мездрового клеев более удобны лубяные кисти, которые изготовляются из коры липы. Конец, на котором будут расщепляться волокна, размачивают в горячей воде, а затем с помощью киянки разбивают волокна на тонкие нити. Таким образом получается кисть. Для нанесения казеинового и синтетических клеев лучше использовать кисти из щетины.

Клей целесообразно наносить равномерно на обе склеиваемые поверхности. Одностороннее нанесение не обеспечивает равномерного смачивания клеем обеих поверхностей, и поэтому в склеенной древесине возникают неравномерные напряжения, снижающие прочность склеивания. Обильное нанесение клея излишне увлажняет древесину по шву, увеличивает без пользы расход клея и тратится дополнительное время и сила на удаление излишнего клея при запрессовке.

Перед тем как подвергать склеиваемые поверхности сжатию, их нужно выдержать с нанесенным клеем, так как выдержка имеет большое значение для качества склеивания. Во время открытой выдержки древесина пропитывается клеем и происходит быстрое испарение влаги из раствора. Благодаря этому древесина меньше увлажняется и одновременно возрастает концентрация клеевого раствора. Закрытая выдержка способствует лучшему пропитыванию древесины клеем и отдаляет начало его застудневания.

Запрессовка должна производиться по возможности ближе к моменту застудневания клея, но ни в коем случае не в самый момент застудневания или после застудневания. В холодных помещениях и при густом клее запрессовывать нужно немедленно, а если требуется продлить выдержку, следует подогреть древесину. При жидком клеевом растворе и высокой температуре клея и помещения необходима выдержка, так как поспешная запрессовка приведет к излишнему выдавливанию клея, как говорят, получится голодная склейка и прочность уменьшится.

При сборке деталей выдержка получается в силу необходимости, так как от нанесения клея на первые детали до последней проходит время.

Оптимальной температурой воздуха при склеивании считается 20—30°С.

На поверхности соединяемых изделий клей надо наносить слоем определенной толщины. Как при тонком клеевом слое, так и при очень толстом прочность склеивания низкая. Нормальная толщина клеевого слоя 0,1—0,15мм.

Расход клея зависит от шероховатости сопрягаемых поверхностей. На один квадратный метр поверхности требуется примерно 140 г карбамидного, 350 г глютинового и 300 г казеинового клея. При выполнении соединений на шипах клея расходуется в 2—3 раза больше.

Для обеспечения прочного соединения на клею после наложения деталей друг на друга их необходимо сжимать. При плотном соприкосновении клей лучше проникает в поры и надежно соединяет поверхности.

Время склеивания зависит от температуры в помещении и вида клея. При работе карбамидным, глютиновым, казеиновым клеями детали выдерживают под давлением 4—6 ч, при склеивании дисперсионными клеями — 2ч.

Температура заготовок перед склеиванием должна быть в пределах 15—25 °С. Обычно клеем смазывают обе соединяемые поверхности.

На режим склеивания большое влияние оказывают также влажность древесины, чистота и шероховатость поверхностей

Хорошо склеивается лишь сухая древесина. Если же материал обладает влажностью более 15%, клеевой раствор не попадает в полость клеток, так как они заполнены водой. А после высыхания изделие деформируется, возникают внутренние напряжения в клеевом соединении и оно может разрушиться.

Шероховатость склеиваемых поверхностей должна быть незначительной. Задиры, заколы, следы от зубьев пил, от подающих рифленых валиков, волнистость от ножей строгальных станков снижают качество клеевого шва.

На прочность соединения влияет также чистота поверхностей деталей—на них не должно быть масляных и клеевых пятен, смолистости, любых других загрязнений.

Билет № 10

1. Рассказать об обязанностях рабочего на производстве.

2. Как подготавливается поверхность для прозрачной отделки.

Вопрос 1.

Рассказать об обязанностях рабочего на производстве.

Работник обязан:

добросовестно исполнять свои трудовые обязанности, возложенные на него трудовым договором;

соблюдать правила внутреннего трудового распорядка организации;

соблюдать трудовую дисциплину;

выполнять установленные нормы труда;

соблюдать требования по охране труда и обеспечению безопасности труда;

бережно относиться к имуществу работодателя и других работников;

незамедлительно сообщить работодателю либо непосредственному руководителю о возникновении ситуации, представляющей угрозу жизни и здоровью людей, сохранности имущества работодателя.

Обязанности работника в области охраны труда

Работник обязан:

соблюдать требования охраны труда, установленные законами и иными нормативными правовыми актами, а также правилами и инструкциями по охране труда;

правильно применять средства индивидуальной и коллективной защиты;

проходить обучение безопасным методам и приемам выполнения работ по охране труда, оказанию первой помощи при несчастных случаях на производстве, инструктаж по охране труда, стажировку на рабочем месте, проверку знаний требований охраны труда;

немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления);

проходить обязательные предварительные (при поступлении на работу) и периодические (в течение трудовой деятельности) медицинские осмотры (обследования).

Вопрос 2.

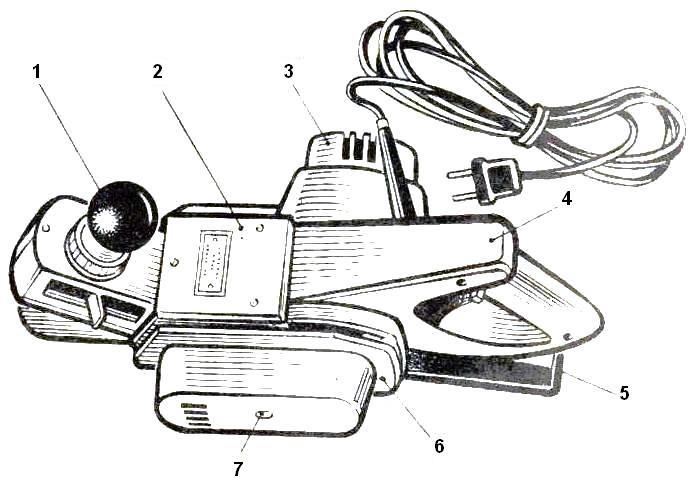

Как подготавливается поверхность для прозрачной отделки.

Подготовку поверхности древесины к отделке разделяют настолярную и отделочную.

Целью столярной подготовки является получение гладкой поверхности путем строгания, зачистки, циклевания, проклейки торцов и шлифования. Сюда же относится и заделка дефектов и пороков.

Особенно тщательно подготавливается поверхность под прозрачную отделку.

Зачистка поверхности осуществляется шлифтиком с прямолинейным и острым лезвием. Шлифтик – специальный небольшой рубанок для очень чистого строгания древесины. После обработки шлифтиком поверхность должна быть ровной, гладкой, без задиров, даже в местах свилеватости. Зачистка криволинейных торцовых поверхностей производится рашпилями и напильниками различных форм и номеров.

Циклеванием выравнивают плоские поверхности изделий, изготовленных из древесины твердых лиственных пород.

Циклю держат обеими руками с наклоном, при котором она может резать, перемещая ее от себя или на себя, в зависимости от направления волокон. Циклевание производят вдоль волокон или под небольшим углом к ним. Чтобы цикля лучше резала, лезвие ее направляют немного наискось. Для более удобного удержания цикли ее вставляют в пропил бруска.

Проклейка торцов древесины мягких пород заключается в их пропитке жидким мездровым клеем. Непроклеенные торцы вследствие большой пористости поглощают значительно большее количество отделочного состава и поэтому будут темнее пластей,

Шлифование производится шкурками разных номеров.

Шлифуют поверхность сначала крупнозернистой шкуркой, постепенно переходят к обработке мелкозернистыми.

Для ручного шлифования плоских поверхностей деревянные бруски обертывают кусками шкурки нужного номера и шлифуют поверхность сначала с угла на угол, а под конец — под небольшим углом к волокнам древесины. Поперек волокон шлифовать нельзя, так как шкурка нанесет глубокие царапины, которые очень трудно будет зачистить. Время от времени со шкурки надо счищать накопившиеся на ней опилки или древесную пыль.

Перед окончанием шлифования поверхность надо смочить для поднятия ворса. Эта операция производится при прозрачной отделке древесины любых пород. Затем поверхность просушивают в течение 1,5 ч при температуре не ниже 18 °С. В зависимости от степени свилеватости древесины смачивание производят несколько раз с промежуточной сушкой до тех пор, пока не поднимется самый мелкий ворс, который затем удаляется шлифовальной шкуркой, легким шлифованием.

Следует помнить, что хорошо зачищенная шлифтиком и циклей поверхность лучше шлифуется, а хорошо шлифованная лучше отделывается.

Отделочная подготовка состоит из поверхностного крашения древесины прозрачными красителями, покрытия грунтовками, в необходимых случаях шпатлевкой (подмазкой).

Если на поверхности изделия имеются пятна (природного происхождения или появившиеся во время обработки), прозрачное покрытие усиливает их и поверхность получается разного цвета. Эти пятна отбеливают (обесцвечивают), а смоляные — обессмоливают. В зависимости от происхождения пятен применяют отбеливатели: теплую воду; 15-процентный водный раствор перекиси водорода с добавлением нашатырного спирта; 5—10-процентный водный раствор щавелевой кислоты с добавлением небольшого количества нашатырного спирта; водный раствор хлорной извести и поташа и др.

Эти растворы наносят на поверхность щетками из морской травы и затем смывают раствором соды и мыла.

После отбеливания поверхность сушится и зачищается мелкозернистой шкуркой.

Древесину, подлежащую крашению (особенно протравами), отбеливать не следует, так как ее цвет будет отличаться от цвета неотбеленной древесины.

Поверхность древесины грунтуют для того, чтобы сделать ее гладкой и улучшить адгезию с ней отделочных пленок. Грунтование также уменьшает расход пленкообразующего состава и предупреждает просадку пленки.

Грунты — жидкие составы, служащие для грунтования поверхности древесины мелкопористых пород, а порозаполнители содержат в себе значительное количество наполнителей и служат для заполнения крупных пор в древесине. Грунты и порозаполнители не должны затемнять текстуру древесины. Грунтами для древесины мелкопористых пород служат: олифа, лак, густая политура в чистом виде или с добавкой пемзовой пудры. В состав порозаполни-телей вводят пемзовую пудру, тальк, отмученный мел, воск, канифоль, синтетические смолы. Грунтовки обычно окрашиваются в цвет обрабатываемой древесины.

Грунтовки наносятся на поверхность кистью или распылением. Грунтованной поверхности надо дать просохнуть. Масляная грунтовка сохнет до 30 ч при температуре 18—20 °С. После просушки грунтованная поверхность должна быть снова прошлифована мелкозернистой шкуркой или протерта морской травой.

Шпатлевание производится с целью скрытия брака (трещин, углублений и т. п.). Шпатлевание бывает местным и сплошным. Местное шпатлевание производится шпателями, а сплошное — и способом распыления. Иногда поверхность грунтуют и шпатлюют несколько раз. Для первого шпатлевания применяются густые шпатлевки, для последующих — жидкие. Нанесенный слой шпатлевки выравнивают очень тщательно, сначала поперек, а затем вдоль волокон. Шлифование можно начинать только после полного высыхания грунтовки и шпатлевки.

Билет № 11

1. Назвать и рассказать, где применяются угловые ящичные соединения.

2. Меры поощрения и наказания, применяемые на производстве.

Вопрос 1.

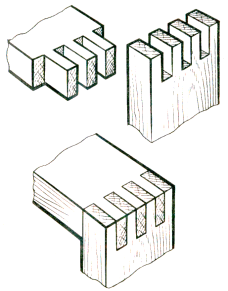

Назвать и рассказать, где применяются угловые ящичные соединения.

Ящики обычно делают из тонких досок. Вообще у досок толщина значительно меньше ширины. Ширина досок колеблется от 80 до 250 мм, а толщина — 10 мм и более.

Наибольшее распространение получили следующие виды угловых ящичных соединений: на шип прямой открытый УЯ-1, на шип открытый «ласточкин хвост» УЯ-2, соединение на шип «ласточкин хвост» вполупотай.

В первых двух соединениях (на шип прямой открытый и шип «ласточкин хвост») шипы видны с двух сторон. А у третьего соединения (на шип «ласточкин хвост» вполупотай) шипы не видны с одной стороны.

Выбор того или иного соединения досок ящика зависит от размера, назначения и вида изделия.

Соединение УЯ-1.

Соединение досок на шип прямой открытый по выполнению самое простое из всех угловых ящичных соединений. По прочности это соединение уступает всем остальным, да и торцы шипов видны с двух сторон.

Состоит этот вид соединения из шипов и проушин. Но чтобы качественно выполнить даже такое простое соединение, надо уметь хорошо размечать, запиливать шипы и проушины, долбить материал и т. п.

Соединение УЯ-2.

Соединение досок на шип открытый «ласточкин хвост» — самое распространенное и прочное из всех ящичных соединений. Деталь с шипами можно вставлять в деталь с проушинами только с одной стороны, поэтому соединение получается надежным.

Соединение УЯ-3.

В этом соединении шипы не видны с одной стороны. Деталь с проушинами примерно на 1/3 толще детали с шипами: это необходимо, чтобы прикрыть торцы шипов.

Разметка и выполнение шипов такие же, как и при изготовлении соединения на шип открытый «ласточкин хвост». А вот проушины сделать немного сложнее.

Вопрос 2.

Меры поощрения и наказания, применяемые на производстве.

Правила внутреннего трудового распорядка организации - локальный нормативный акт организации, регламентирующий в соответствии с Трудовым Кодексом порядок приема и увольнения работников, основные права, обязанности и ответственность сторон трудового договора, режим работы, время отдыха, применяемые к работникаммеры поощрения и взыскания, а также иные вопросы регулирования трудовых отношений в организации.

Стимулирующие выплаты.

Работодатель имеет право устанавливать различные системы премирования, стимулирующих доплат и надбавок с учетом мнения представительного органа работников (профсоюза). Указанные системы могут устанавливаться также коллективным договором.

Порядок и условия применения стимулирующих и компенсационных выплат (доплат, надбавок, премий и других) в организациях, финансируемых из федерального бюджета, устанавливаются Правительством Российской Федерации, в организациях, финансируемых из бюджета субъекта Российской Федерации, - органами государственной власти соответствующего субъекта Российской Федерации, а в организациях, финансируемых из местного бюджета, - органами местного самоуправления.

Поощрения за труд. Статья 191 Трудового Кодекса Российской Федерации.

Работодатель поощряет работников, добросовестно исполняющих трудовые обязанности (объявляет благодарность, выдает премию, награждает ценным подарком, почетной грамотой, представляет к званию лучшего по профессии).

Другие виды поощрений работников за труд определяются коллективным договором или правилами внутреннего трудового распорядка, а также уставами и положениями о дисциплине. За особые заслуги перед обществом и государством работники могут быть представлены к государственным наградам.

Оплата труда при изготовлении продукции, оказавшейся браком.

Брак не по вине работника оплачивается наравне с годными изделиями. Полный брак по вине работника оплате не подлежит.

Частичный брак по вине работника оплачивается по пониженным расценкам в зависимости от степени годности продукции.

Дисциплинарные взыскания

За совершение дисциплинарного проступка, то есть неисполнение или ненадлежащее исполнение работником по его вине возложенных на него трудовых обязанностей, работодатель имеет право применить следующие дисциплинарные взыскания:

1) замечание;

2) выговор;

3) увольнение по соответствующим основаниям.

Федеральными законами, уставами и положениями о дисциплине для отдельных категорий работников могут быть предусмотрены также и другие дисциплинарные взыскания.

Не допускается применение дисциплинарных взысканий, не предусмотренных федеральными законами, уставами и положениями о дисциплине.

Порядок применения дисциплинарных взысканий

До применения дисциплинарного взыскания работодатель должен затребовать от работника объяснение в письменной форме. В случае отказа работника дать указанное объяснение составляется соответствующий акт.

Отказ работника дать объяснение не является препятствием для применения дисциплинарного взыскания.

Дисциплинарное взыскание применяется не позднее одного месяца со дня обнаружения проступка, не считая времени болезни работника, пребывания его в отпуске, а также времени, необходимого на учет мнения представительного органа работников.

Дисциплинарное взыскание не может быть применено позднее шести месяцев со дня совершения проступка, а по результатам ревизии, проверки финансово - хозяйственной деятельности или аудиторской проверки - позднее двух лет со дня его совершения. В указанные сроки не включается время производства по уголовному делу.

За каждый дисциплинарный проступок может быть применено только одно дисциплинарное взыскание.

Приказ (распоряжение) работодателя о применении дисциплинарного взыскания объявляется работнику под расписку в течение трех рабочих дней со дня его издания. В случае отказа работника подписать указанный приказ (распоряжение) составляется соответствующий акт.

Дисциплинарное взыскание может быть обжаловано работником в государственные инспекции труда или органы по рассмотрению индивидуальных трудовых споров.

Билет № 12

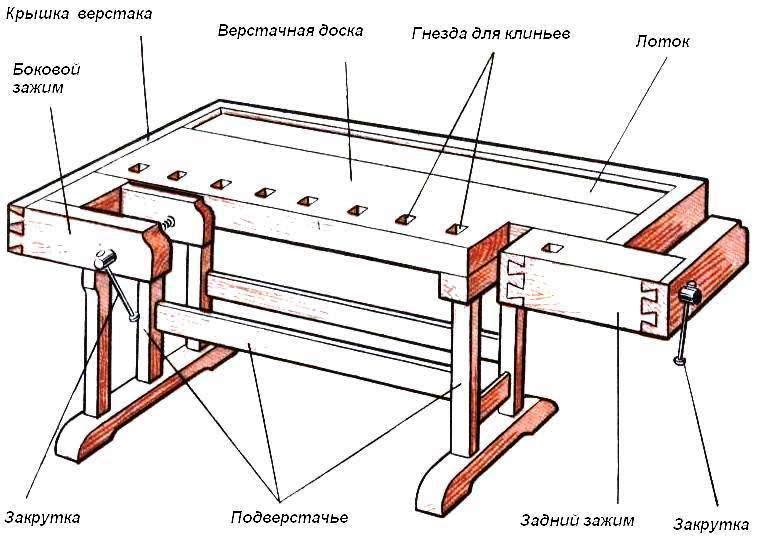

1. Устройство и назначение столярного верстака.

2. Рассказать о правилах безопасной работы на токарном станке.

Вопрос 1.

Устройство и назначение столярного верстака.

Все основные столярные работы выполняются на верстаке. Верстак — рабочее место столяра — это стол для разметки и обработки древесины.

Верстак состоит из двух частей — крышки и подверстачья. Наподверстачье устанавливается крышка.

Крышка верстака имеет верстачную доску с лотком, боковой и задний зажимы. На верстачной доске обрабатывают детали. В ней сделаны гнезда для клиньев. С помощью клиньев можно закреплять детали, заготовки.

В лотке во время работы хранят инструменты и заготовки.

В зажимах закрепляют детали. В переднем и заднем зажимах верстака имеются винты.

В головки винтов вставлены специальные ручки, называемыезакрутками, которые свободно передвигаются в головке винтов.

Работать на верстаке надо аккуратно. Нельзя очень туго закручивать винты у зажимов, сильно забивать клинья. Нельзя стучать по верстачной доске и зажимам. При работе следует пользоваться подкладной доской.

Вопрос 2.

Рассказать о правилах безопасной работы на токарном станке.

ИНСТРУКЦИЯ

по охране труда при работе на токарном станке по дереву

Общие требования

1. При работе на токарном станке по дереву возможно воздействие на работающих следующих опасных и вредных производственных факторов:

• травмирование глаз отлетающей стружкой при работе без защитных очков или без защитного экрана;

• травмирование осколками плохо склеенной, косослойной, суховатой древесины;

• травмирование рук при прикосновении к вращающейся заготовке, а также при неправильном пользовании резцами;

• вдыхание древесной пыли при отсутствии вытяжной вентиляции и местных отсосов;

• неисправности электрооборудования станка и заземления его корпуса.

2. Токарный станок должен быть установлен на прочном основании или фундаменте, тщательно выверен, закреплен, заземлен.

3. Токарный станок должен быть снабжен прочным стеклом или иным прозрачным материалом, устанавливаемым между рабочим инструментом и лицом станочника для защиты глаз. При отсутствии предохранительных приспособлений станочники должны работать в защитных очках.

4. Спецодежда (халат хлопчатобумажный, берет, защитные очки) должна быть наглухо застегнута. Волосы должны быть убраны под берет. На полу около станка должна быть деревянная решетка с диэлектрическим резиновым ковриком.

5. Работать на неисправном оборудовании, а так же при неисправном заземлении корпуса оборудования запрещается.

6. После окончания работы на токарном станке тщательно вымыть руки с мылом.

Требования безопасности перед началом работы.

1.Надеть спецодежду, которая должна быть наглухо застегнута, волосы заправлены под берет.

2. Разложить инструменты и заготовки в определенном установленном порядке на тумбочке или специальном приспособлении, убрать все лишнее.

3. Проверить исправность режущего инструмента и правильность его заточки.

4. Проверить наличие и надежность крепления с корпусом станка.

5. Проверить отсутствие в заготовке сучков и трещин, надежно закрепить ее в центрах станка.

6. Установить подручник с зазором 2-3 мм от обрабатываемой детали и надежно закрепить его на центровой линии заготовки.

7. Проверить исправную работу станка на холостом ходу.

8. Проветрить помещение учебной мастерской.

Требования безопасности во время работы.

1. Включить вытяжную вентиляцию и местные отсосы древесной пыли, надеть защитные очки.

2. Подачу режущего инструмента к заготовке производить после того, как рабочий вал наберет полную мощность вращения.

3. Рабочий инструмент к заготовке подавать плавно, без сильного нажима.

4. При отрезании тяжелых частей заготовки и детали недопустимо придерживать отрезаемый конец руками. В этом случае необходимо пользоваться специальными деревянными подкладками для поддержки детали.

5. Своевременно подвигать подручник к обрабатываемой детали. Не допускать увеличения зазора более 2-3 мм.

6. Не наклонять голову близко к вращающейся детали или инструменту.

7. Во время работы станка запрещается: измерять обрабатываемую деталь; проверять рукой чистоту наружной или внутренней поверхности; устанавливать и менять резцы; чистить и смазывать станок; передавать через станок различные детали или инструмент и т. п.

8. Не облокачиваться и опираться на станок, не класть на него инструмент или заготовки.

9. Не останавливать станок путем торможения рукой вращающейся детали.

10. Не оставлять работающий станок без присмотра.

Требования безопасности по окончании работы.

1. Отвести режущий инструмент от обрабатываемой детали и выключить станок. Удалить со станка стружку щеткой, не сдувать стружку ртом, сжатым воздухом и не сметать ее рукой.

2. Протереть и смазать станок, промасленную ветошь убирать в металлический ящик с крышкой.

3. Привести в порядок инструмент и убрать его на место.

4. Провести влажную уборку помещения мастерской, выключить вытяжную вентиляцию и местные отсосы древесной пыли.

5. Снять спецодежду и тщательно вымыть руки с мылом.

Билет № 13

1. Назвать разметочный инструмент и рассказать о его назначении.

2. Как должно быть организовано рабочее место при ручной обработке древесины.

Вопрос 1.

Назвать разметочный инструмент и рассказать о его назначении.

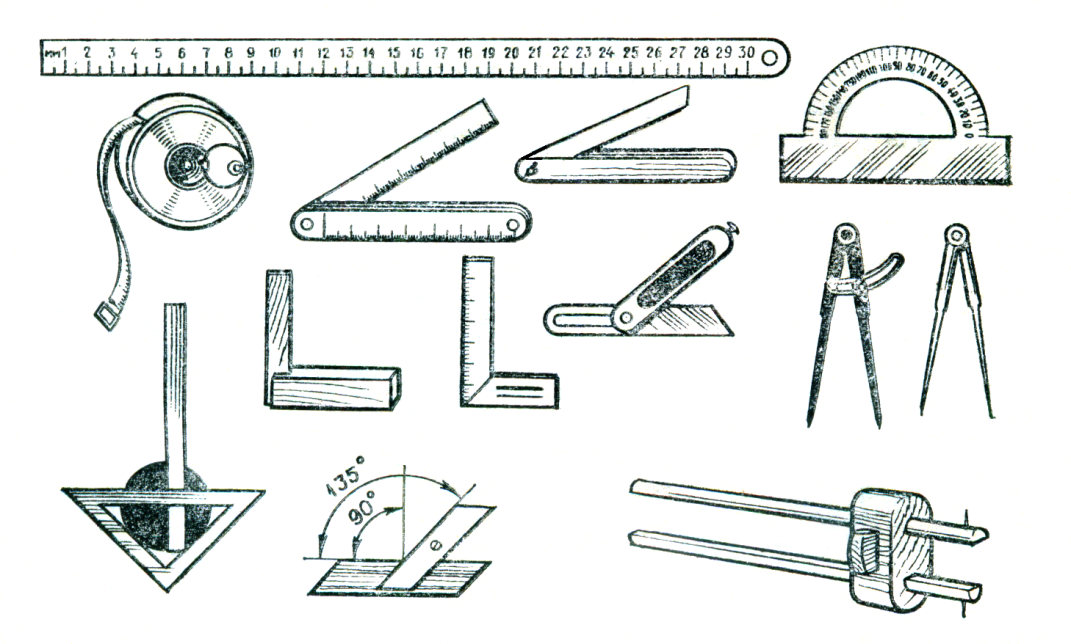

В столярном деле для разметки применяются следующие инструменты: миллиметровая линейка, складные метры, рулетки, линейки длиной 1; 1,5; 2 м, угольники, малки, ерунки, рейсмусы, транспортиры, разметочные шилья и некоторые другие. Линейки, угольники, малки, ерунки могут быть разного размера и изготавливаются из различных материалов.

Назначение разметочных инструментов.

Линейка. Самым распространенным инструментом для измерения линейных размеров является метр — металлическая линейка, на которую нанесена шкала с делениями, выраженными в миллиметрах. Цена деления шкалы линейки равна 1 мм.

Измерительные линейки выпускают длиной 0,5—2 м. Для измерения больших расстояний пользуются рулетками со стальными лентами.

Угольник. Для измерения, проверки прямых углов и разметки перпендикулярных линий на досках и брусках, заготовках и моделях применяют металлические или деревянные угольники. Столярный угольник состоит из колодки и вставленной в нее тонкой линейки (перо). При пользовании этим угольником колодку прикладывают к плоскости заготовки, выбранной за базу. Правильность угольника периодически проверяют на разметочной плите по контрольному металлическому угольнику или посредством доски с отфугованной кромкой, к которой угольник прикладывается колодкой, и по наружной или внутренней кромке линейки угольника (в зависимости от того, какой угол проверяется — наружный или внутренний) прочерчивается острым твердым карандашом сплошная линия.

Малка. Малка служит для разметки и проверки углов. Она состоит из колодки, в которую вставлена линейка (перо), соединенная с колодкой шарнирным винтом. При пользовании малкой колодку прикладывают к базовой плоскости. Угол между колодкой и линейкой, определенный по транспортиру, фиксируется винтом в торцовой части колодки.

Малка, установленная на определенный угол, может быть применена как при изготовлении какой-либо заготовки, так и при разметке, подобно угольнику. Малки бывают металлические и деревянные. У деревянных малок вместо шарнирного винта устанавливается барашек, который непосредственно зажимает линейку в колодке.

Ерунок. Ерунок тоже служит для разметки и проверки углов 45 и 135° и при разметке соединений «на ус». Он состоит, как и бортовой угольник, из колодки и вставленной в нее линейки под углом 45°. Он с успехом может быть заменен малкой или универсальным угольником.

Угольник - центроискатель. Угольник - центроискатель используют для нанесения осевых линий как на сплошных плоскостях моделей и заготовок круглых сечений. Угольник - центроискатель состоит из колодки, лапы которой расположены под углом 90°, и металлической линейки, укрепленной на лапах и делящей угол пополам. Угольники - центроискатели бывают или металлические, применяемые при разметке изделий диаметром до 500 мм или деревянные с металлической линейкой для изделий более 500 мм.

Рейсмус. Рейсмус столярный служит для проведения параллельных линий на брусках, досках, щитах. Он состоит из колодки (деревянной или металлической), в которую вставлены два брусочка, на концах которых имеются острые стальные шпильки. Брусочки закрепляют клином или другим приспособлением. При работе рейсмусом колодку прижимают к базовой плоскости доски и двигают к себе. Брусочек с острой шпилькой наносит на доске параллельную риску на заданном расстоянии от базовой плоскости.

Циркуль. Циркуль применяют при вычерчивании дуг, окружностей и откладывании размеров на заготовке или изделии. Наиболее простой циркуль с дужкой состоит из двух стальных ножек с острозаточенными концами, которые соединены между собой шарнирным винтом.

Кронциркуль. Кронциркуль применяют для измерения тел вращения, а также толщины изделий. Он состоит из двух стальных кривых ножек, соединенных шарнирным винтом. Размер определяют по измерительной линейке.

Нутромер. Нутромер служит для измерения внутренних отверстий и расстояний между отдельными частями изделий. По устройству он почти не отличается от кронциркуля.

Универсальный кронциркуль-нутромер применяют для измерения тел вращения, внутренних отверстий, расстояний между отдельными частями, а также и для измерения толщины тела детали в таких местах, где обычным кронциркулем или нутромером их измерить нельзя.

Разметку выполняют и другими способами, например по шаблонам. Шаблоны для разметки бывают различные по форме, конструкции и размерам. Обычно разметочные шаблоны изготовляют из фанеры или листовой стали. Шаблон накладывают на обрабатываемую доску или заготовку, обводят его контуры чертилкой (а затем карандашом) и получают готовую разметку. Этот способ разметки широко применяют при изготовлении столярных изделий.

Вопрос 2.

Как должно быть организовано рабочее место при ручной обработке древесины.

Рациональную организацию рабочего места определяют наиболее целесообразным размещением оборудования, инструмента, приспособлений, вспомогательных материалов.

При ручной обработке древесины надо проверить исправность верстака: его передний зажимной винт и заднюю зажимную коробку, клинья, устойчивость подверстачья, ровность крышки.

Перед началом обработки надо подобрать требуемый для данной работы инструмент, заточить, наладить и опробовать его. Каждый инструмент должен строго отвечать требованиям, предъявляемым к нему. Располагают инструмент с учетом последовательности выполнения операции. Используемый измерительный и контрольный инструмент держат правой рукой, следовательно, и располагать его надо с правой стороны. Для пиления следует подготовить упорную доску, стусло, струбцины в зависимости от вида пиления.

При долблении и сверлении древесины потребуется кусок фанеры, струбцины.

При сборке и отделке заранее предусматривают удобное расположение клеянки, ваймы или других зажимных приспособлений, лаков или красок, подставки для кистей и т. п.

При любом виде обработки древесины на рабочем месте не должно быть ничего лишнего.

Эффективность учебно-трудового процесса в мастерских по ручной обработке металлов во многом зависит от рациональной организации рабочих мест учащихся. Правильный выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы.

Одним из основных элементов организации рабочего места является его планировка, при ее выполнении учитываются требования научной организации труда.

Расстояние от мест хранения заготовок и готовой продукции и от верстака до работающего должно быть таким, чтобы при работе можно было использовать преимущественно движения рук. При этом учитывают, что трудовые приемы, связанные с небольшими усилиями и большой точностью движений, выполняют кистью или даже одними пальцами руки. Приемы, связанные со средними усилиями, совершают за счет мышц плеча и предплечья. В трудовых движениях со значительным усилием принимает участие вся рука и даже корпус работающего.

В целях экономии трудовых движений и мышечных усилий при их выполнении все оборудование на рабочем месте делят на предметы постоянного и временного пользования, за которыми закрепляются определенные места хранения и расположения. Предметы, которыми пользуются чаще, располагают в пределах досягаемости левой и правой руки, согнутых в локте. Предметы, которыми пользуются реже, кладут дальше, но не далее досягаемости свободно вытянутых рук при наклоне корпуса вперед (к верстаку) не более 30°

По возможности избегают такого размещения оборудования, которое требует при работе поворотов и особенно нагибания корпуса, а также перекладывания предметов из одной руки в другую,

Во время работы:

На верстаке должен находиться только тот инструмент и приспособления, которыми пользуются в данное время.

Использовав тот или иной инструмент, следует сразу же положить его на определенное ему место.

Нельзя загромождать верстак заготовками и обработанными деталями.

Соблюдать принятый темп и ритм в работе, чередовать работу с отдыхом, так как переутомление приводит к ошибкам.

Постоянно поддерживать чистоту и порядок на рабочем месте.

По окончании работы:

Очистить инструмент от стружки, уложить в верстачные ящики и футляры или сдать в инструментальную кладовую.

Очистить от мусора зажимы и столешницу верстака.

Убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали.

Сдать рабочее место дежурному по учебной мастерской или преподавателю.

Билет № 14

1. Устройство токарного станка по дереву.

2. Способы соединения столярных деталей.

Вопрос 1.

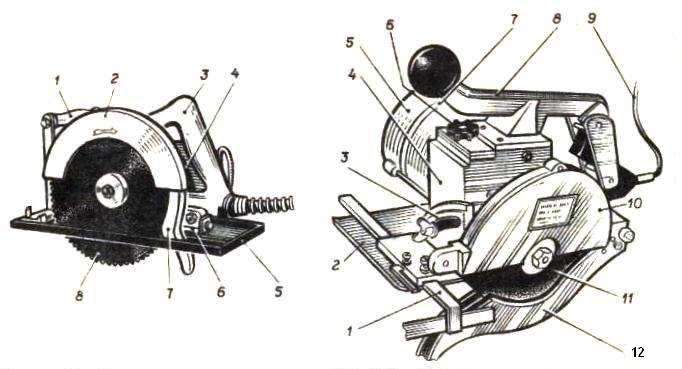

Устройство токарного станка по дереву.

Работа на токарном станке относится к механической обработке древесины. На токарном станке по дереву можно выточить различные детали и изделия.

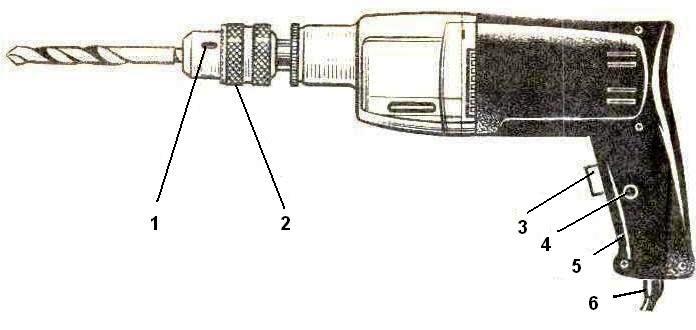

Токарный станок состоит из следующих основных частей: станины, передней бабки, задней бабки, подручника с держателем, электродвигателя, включателя.

Станина школьного токарного станка сделана из чугуна, имеет короткие ножки и крепится к столу. На станине размещены основные части станка.

Передняя бабка закреплена на станине неподвижно.

В ее верхней части установлены шарикоподшипники, на которых вращается вал — шпиндель. На вал насажен двухступенчатый шкив. Для того чтобы в станке можно было закреплять заготовку, на переднюю часть шпинделя завинчивают специальные приспособления.

Электродвигатель крепится к крышке стола, на вал двигателя насажен двухступенчатый шкив. Вращение от шкива электродвигателя через ременную передачу передается шкиву шпинделя, а вместе со шпинделем вращается деталь. Ременная передача сверху закрыта кожухом.

Задняя бабка служит для закрепления второго конца детали.

Бабка может передвигаться по направляющим станины фиксироваться в нужном положении зажимным винтом. В верхней части бабки находится пинолъ. С одной стороны в пиноль вставлен центр. Центр можно перемещать вперед или назад вращением маховика.

Подручник служит опорной площадкой, на которой токарь держит режущий инструмент. Подручник можно передвигать как вдоль станины, так и перпендикулярно ей.

1- основание, 2 – электродвигатель, 3 – станина, 4 – ограждение ременной передачи, 5 – пульт управления, 6 – светильник, 7 – передняя бабка, 8 – шпиндель, 9 – подручник, 10 – задняя бабка, 11 – защитный экран.

Вопрос 2.

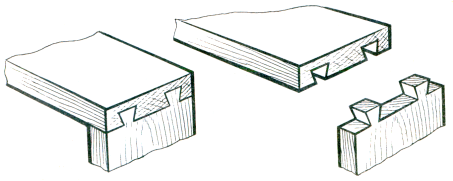

Способы соединения столярных деталей.

Соединение гвоздями.

Большинство столярных изделий состоит из нескольких деталей, которые соединяют часто при помощи гвоздей. В зависимости от назначения гвозди бывают разных размеров (диаметров и длин) и различаются формой головки (шляпки). Гвоздь имеет головку, стержень и острие.

Прежде чем забивать гвозди, размечают места их расположения. При соединении деталей гвоздями обычно тонкую деталь прибивают к толстой.

Толщина гвоздя не должна превышать 1/4 толщины детали, которую прибивают. Длина гвоздя должна быть в 2...3 раза больше толщины прибиваемой детали. Чтобы деталь не раскололась, забивать гвоздь следует на расстоянии не менее 4 диаметров гвоздя от кромки детали и не менее 15 диаметров от торца.

Если гвоздь при забивании пошел криво или согнулся, его необходимо выдернуть. Для этой цели применяют клещи или молоток со специальной прорезью на носке. Чтобы не повредить поверхность изделия, под клещи или боек молотка подкладывают небольшую дощечку.

Если концы гвоздей выступают, их подгибают на оправке, и забивают обратно в древесину. Это повышает прочность соединения.

Забитый гвоздь выдергивают так. Отгибают стамеской загнутый конец гвоздя. Выравнивают его клещами или плоскогубцами. Выбивают конец гвоздя молотком, а затем выдергивают его за головку клещами.

Работы по соединению деталей гвоздями чаще всего выполняют плотники. Они строят дома, мосты, различные сельскохозяйственные строения. Плотник должен разбираться в породах и свойствах древесины, уметь изготавливать различные изделия из древесины, знать способы соединения деталей.

Соединение деталей шурупами.

Соединение шурупами является более прочным, чем гвоздями. Шуруп — это крепежная деталь, состоящая из головки и стержня с винтовой нарезкой.

В зависимости от назначения шурупы изготавливают разной длины и толщины, а также с различной формой головки: полукруглой, потайной, и полупотайной. Чаще всего используют шурупы с потайной головкой, так как она не выступает над поверхностью детали.

Головки шурупов имеют шлицы (прямые или крестообразные канавки) для отвертки.

При выборе шурупа нужно учитывать, что его длина должна быть в 2...3

раза больше толщины более тонкой соединяемой детали. Однако шуруп не должен проходить основную (более толстую) деталь насквозь.

Места установки шурупов размечают так же, как и для гвоздей. В более тонкой детали сверлят сквозное отверстие диаметром, немного большим диаметра шурупа.