Газовая сварка металлов

Газовая сварка представляет собой процесс, в котором расплавление металла изделия и присадочного металла осуществляет за счёт теплоты, получаемой при сгорании горючего газа в кислороде. При этом способе сварки горючий газ является не только источником теплоты, но и средством защиты от проникновения азота и кислорода воздуха в сварочную ванну.

Для образования сварочного пламени при газовой сварке используют различные горючие газы (ацетилен, пропан, бутан, природный газ, водород) или пары горючих жидкостей: бензина, керосина и др. Однако из всего перечисленного наиболее широко применяется ацетилен (С2Н2), так как он обеспечивает получение пламени с более высокой температурой (3200°C). При этом следует отметить, что для работы по восстановлению отбракованных отливок из чугуна, алюминия и бронз целесообразней использовать заменители ацетилена, так как они менее дефицитны и более экономичны.

Ацетилен можно получить в генераторах воздействием на карбид кальция водой:

СаС2 + 2Н2О = С2Н2 + Са(ОН)2

Ацетиленовые генераторы взрывоопасны и нуждаются в специальном обслуживании. По этой причине для работы одного-двух постов используют преимущественно баллонный ацетилен. Ацетиленовый баллон емкостью 40 л предварительно заполняется активированным углём и на 1/3 заливается ацетоном. Ацетиленовый баллон всегда окрашивается в белый цвет. Хранение и эксплуатация таких баллонов безопасны.

Технический кислород, используемый при газовой сварке, получают из сжиженного воздуха. К месту потребления его доставляют в специальных металлических баллонах, окрашенных в синий цвет.

Один баллон ёмкостью 40 л, наполненный кислородом под давлением 15 МПа, содержит 6000 л кислорода в свободном состоянии.

Питание газосварочного поста кислородом и ацетиленом осуществляется от ацетиленового и кислородного баллонов; от кислородного баллона и ацетиленового генератора; от ацетиленовой и кислородной рамп (централизованное снабжение). Последний способ питания применяют при значительном количестве постов газовой сварки и резки.

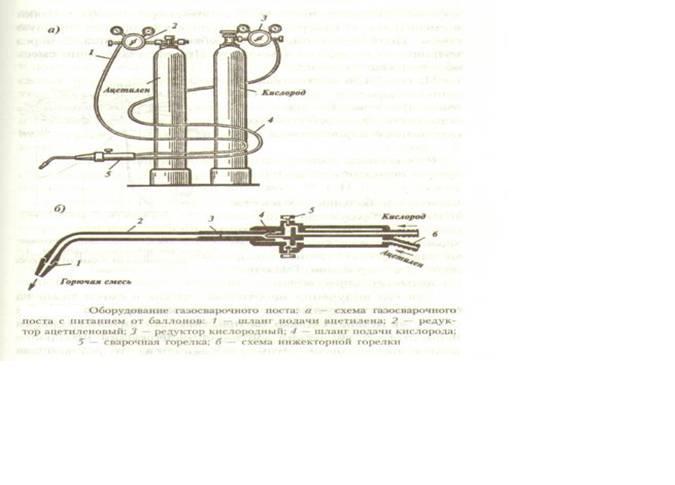

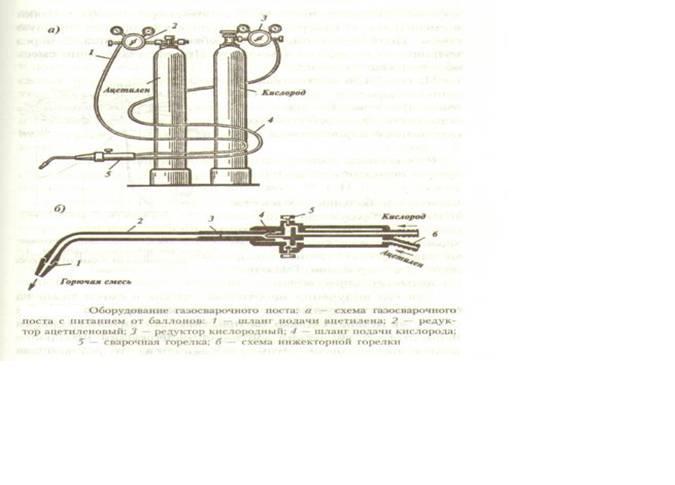

Схема питания газосварочного поста от баллонов представлена на рисунке. Для газовой сварки в основном применяют инжекторные горелки, так как они работают на ацетилене низкого давления и относительно безопасны в работе.

На рисунке представлена схема инжекторной горелки. По шлангу к вентилю (5), через него в инжектор (4) поступает кислород. Вытекая с большой скоростью и инжектора в смесительную камеру (3), струя кислорода создаёт разряжение, вызывающее подсос ацетилена. Ацетилен поступает по шлангу к соединительному ниппелю (6), а затем через корпус горелки в смесительную камеру, где образует с кислородом горючую смесь. Полученная смесь по трубке наконечника (2) через мундштук (1) выходит в атмосферу. При воспламенении смесь образует сварочное пламя.

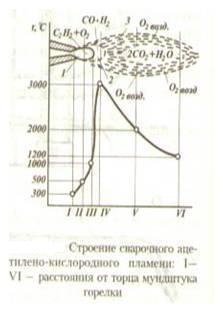

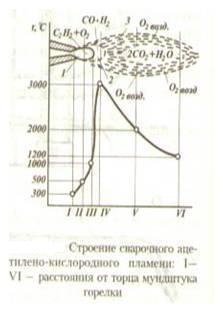

На рисунке показано ацетилено-кислородное пламя. Оно имеет три зоны: 1 – ядро голубого цвета; 2 – рабочую зону, окрашенную в фиолетовый цвет; 3 – факел.

Рабочая зона состоит из продуктов неполного сгорания ацетилена (СО иН2). В этой зоне выделяется большое количество теплоты, а образующаяся газовая среда имеет восстановительный характер и надёжно защищает металл сварочной ванны от окисления и азотирования. Такое пламя называется нормальным.

его получения необходимо, чтобы в смеси газов на один объём химически чистого кислорода приходился один объём ацетилена. Однако на практике для питания горелки используют технический кислород, содержащий небольшое количество примесей. Этим объясняется, что реально для получения нормального пламени соотношение газов смеси составляет:

β = О2/С2Н2 = 1,1 – 1,2.

Нормальное пламя используют для сварки низкоуглеродистых, низколегированных и высоколегированных сталей, а также для сварки меди, никелевых сплавов, алюминия, цинка, свинца и др. При сварке цветных металлов, окислы которых не восстанавливаются газами пламени, необходимо применять флюсы, содержащие химические растворители этих окислов.

Окислительное пламя образуется при β = 1,3-1,5. Окислительным пламенем сваривают латуни.

Науглероживающее пламя получается при β = 1. Такое пламя используют при сварке высокоуглеродистых сталей, чугуна и при наплавке твёрдых сплавов.

Для выполнения процесса газовой сварки необходимо иметь ацетилен, кислород, сварочную горелку, присадочный пруток и соответствующий вспомогательный инструмент.

Тепловая мощность газового пламени условно определяется расходом горючего газа (в л/ч) и регулируется сменой наконечников и вентилями горелки.

В зависимости от требуемой мощности выбирают необходимый наконечник горелки. При использовании газовой сварки для изготовления металлических изделий предпочтительным типом соединения является стыковое. Нахлёсточное и тавровое соединения вследствие возникновении в изделии значительных собственных напряжений нежелательны, а при сварке изделий большой толщины недопустимы.

Сварка деталей толщиной до 2 мм осуществляется без скоса кромок и без зазора между листами или отбортовкой кромок. При толщине листа 2-5 мм соединение встык выполняют без скоса кромок, но с соответствующим зазором.

Сталь толщиной более 5 мм сваривают только встык с применением одностороннего или двустороннего скоса кромок.

По тепловой эффективности воздействия газосварочного пламени на металл изделия различают два способа газовой сварки – правый и левый. Практика сварки показывает, что при толщине изделия из стали до 3 мм более производительным является левый способ, а для изделий больших толщин – правый.

В зависимости от применяемого способа сварки и толщины свариваемого изделия диаметр присадочной проволоки (в мм) определяют по следующим формулам:

-для левого способа d = S/2 + 1

-для правого способа d = S/2 + 1

При сварки изделия толщиной более 15 мм диаметр проволоки принимают не более 6-8 мм.

Основное время (в мин), затраченное на сварку 1 м шва, определяют по формуле

t =KS,

где K – коэффициент, зависящий от вида металла и равный: для низко- и среднеуглеродистой стали 4-5; для меди и её сплавов, чугуна и легированной стали – 6; для алюминия – 4.