АВТОМОБИЛЬНЫЕ СВЕЧИ ЗАЖИГАНИЯ

Электроискровая свеча является важнейшим компонентом любой современной автомобильной системы зажигания. От совершенства ее конструкции и правильного подбора в значительной степени зависит надежность работы двигателя внутреннего сгорания (ДВС) с принудительным воспламенением топливовоздушной рабочей смеси. По принципу работы различают свечи с искровым воздушным зазором, со скользящей искрой, полупроводниковые, эрозийные и комбинированные. При любом исполнении свеча зажигания является быстродействующим искровым запалом топливовоздушной смеси в цилиндрах ABC. Наибольшее распространение на автомобильных двигателях получили искровые свечи с воздушным зазором, что объясняется их высокой надежностью, простотой конструкции и технологичностью изготовления. Такие свечи рассматриваются в данной главе.

10.1. Особенности электроискрового разряда

Для образования искры в свече зажигания с воздушным зазором на ее электроды подается высокое напряжение, источником которого на современных легковых автомобилях является индуктивный накопитель энергии — катушка зажигания. Как только разность потенциалов на электродах свечи достигает значения пробивного напряжения, между электродами происходит электроискровой разряд.

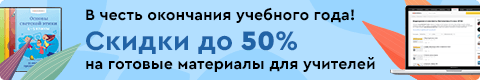

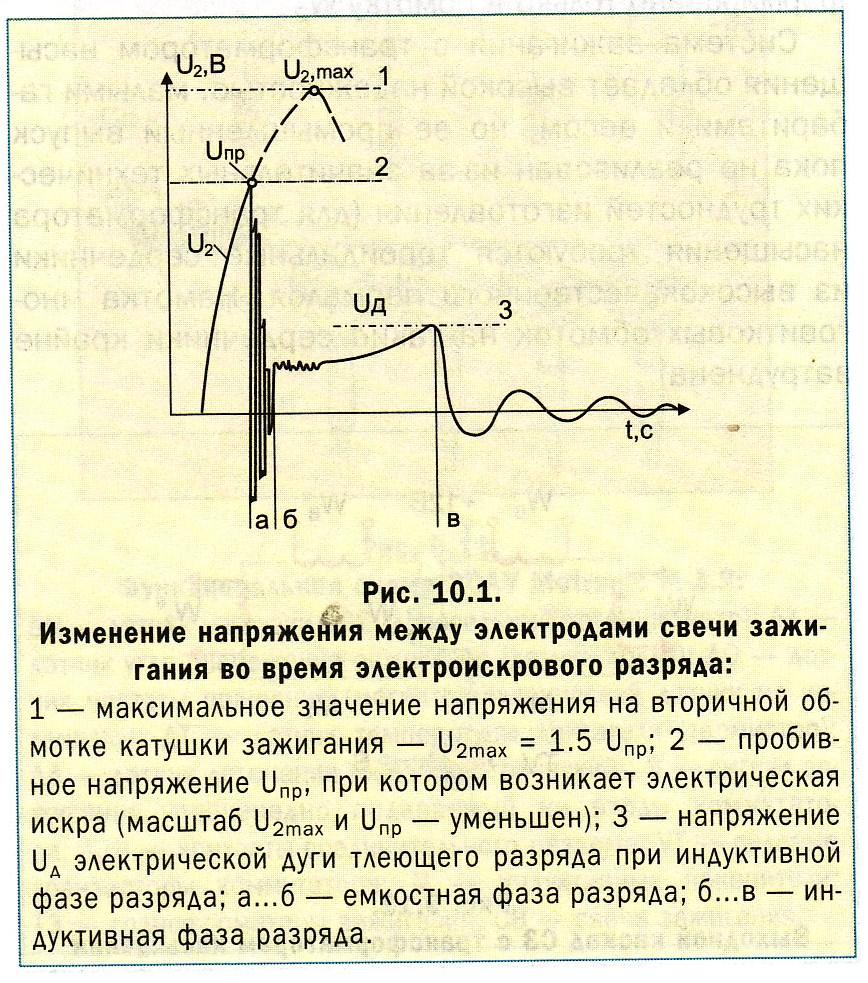

Пробивное напряжение зависит от параметров самой свечи (материал и форма электродов, величина воздушного зазора между электродами, полярность центрального электрода), от параметров, характеризующих условия воспламенения рабочей смеси в камере сгорания (давление в момент пробоя искрового промежутка, температура рабочей смеси и электродов, состав и скорость движения смеси в зоне искрового промежутка); пробивное напряжение зависит также от скорости нарастания напряжения на электродах свечи, т.е. от параметров выходного каскада системы зажигания. Величина пробивного напряжения воздушного промежутка в свече зажигания лежит в пределах 8 кВ UnpU2max, развиваемое катушкой зажигания, должно превышать необходимое пробивное напряжение Unp на всех режимах работы двигателя с достаточным запасом: U2max = 1.5 Unp. Энергия, запасенная в индуктивном накопителе (в катушке зажигания), выделяется между электродами свечи в виде электрической искры. Электроискровой разряд является источником тепла, а также сильной ионизации и протекает практически мгновенно. Температура канала разряда (ионизированного искрового жгута) радиусом 0,2...0,6 мм превышает 10000°К. Электроискровой разряд энергии, накопленной в катушке зажигания, всегда распадается на две фазы: емкостную и индуктивную (рис. 10.1).

После того как ток li в первичной (накопительной) обмотке катушки зажигания прерывается, начинает быстро исчезать магнитное поле, накопленное вокруг первичной обмотки за время протекания по ней первичного тока. При этом напряжение U2 на вторичной обмотке, а значит, и на электродах свечи зажигания, возрастает. Когда напряжение 1)2 становится равным пробивному (Unp), между электродами свечи происходит электроискровой разряд. В начале разряда будет иметь место емкостная фаза (участок а...б), а затем индуктивная (участок б...в).

Емкостная фаза представляет собой разряд энергии, накопленной к моменту пробоя

в электрических полях системы зажигания.

Рис. 10.1.

Изменение напряжения между электродами свечи зажигания во время электроискрового разряда:

1 — максимальное значение напряжения на вторичной обмотке катушки зажигания — U2мах = 1,5 Unp; 2 — пробивное напряжение Unp, при котором возникает электрическая искра (масштаб U2max и Unp — уменьшен); 3 — напряжение UA электрической дуги тлеющего разряда при индуктивной фазе разряда; а...б — емкостная фаза разряда; б...в — индуктивная фаза разряда.

Эти поля образуются в сосредоточенной емкости первичной и распределенной емкости вторичной цепи выходного каскада системы зажигания. Поскольку искровой промежуток сильно ионизирован и его сопротивление мало, ток емкостной фазы может достигать нескольких десятков и даже сотен ампер, однако длительность этой фазы незначительна —1...3 мкс.

Индуктивная фаза разряда следует сразу вслед за емкостной и представляет собой тлеющий разряд в догорающих газах той части энергии магнитного поля катушки зажигания, которая осталась в ней после завершения емкостной фазы разряда. Продолжительность индуктивной фазы значительно больше емкостной и достигает нескольких миллисекунд, но ток тлеющего разряда не превышает десятков миллиампер. Для систем зажигания с индуктивным накопителем энергия емкостной фазы находится в пределах 5...15 мДж, а индуктивной фазы — 50... 100 мДж.

В нормально работающем двигателе рабочая смесь в камере сгорания воспламеняется во время емкостной фазы разряда, когда температура в искровом промежутке свечи зажигания достигает максимальных значений (10000°К и более). Однако индуктивная фаза играет более значительную роль при догорании топливовоздушной смеси и особенно на низких оборотах и на переходных режимах работы двигателя. В таких условиях индуктивная фаза разряда (длительность, энергия) оказывает более существенное влияние, чем емкостная фаза, на выходные характеристики двигателя (мощность, экономичность, токсичность). Однако емкостная фаза, являясь первичным "поджигателем" топливовоздушной смеси, определяет устойчивость и эффективность работы ДВС, а также является основным средством стабильности и высокоточного управления моментом зажигания в цилиндрах ДВС.

Следует отметить, что емкостная фаза сопровождается высокочастотными колебаниями, которые являются источником радиопомех.

10.2. Устройство автомобильной свечи зажигания

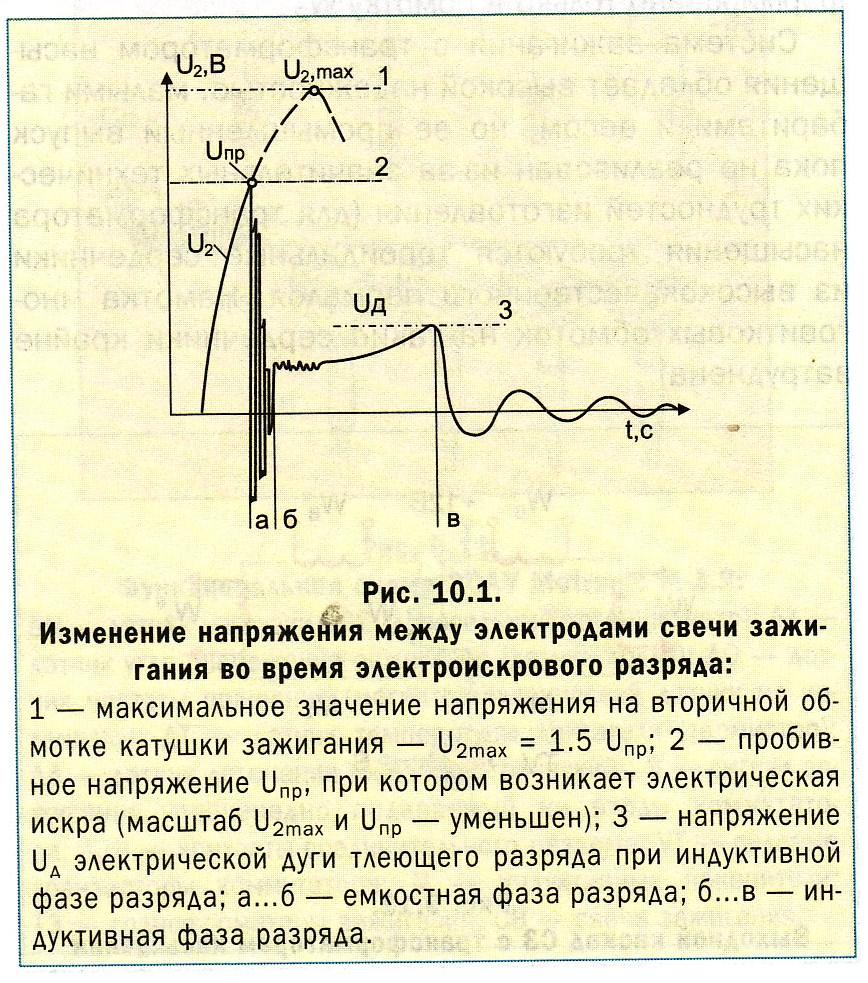

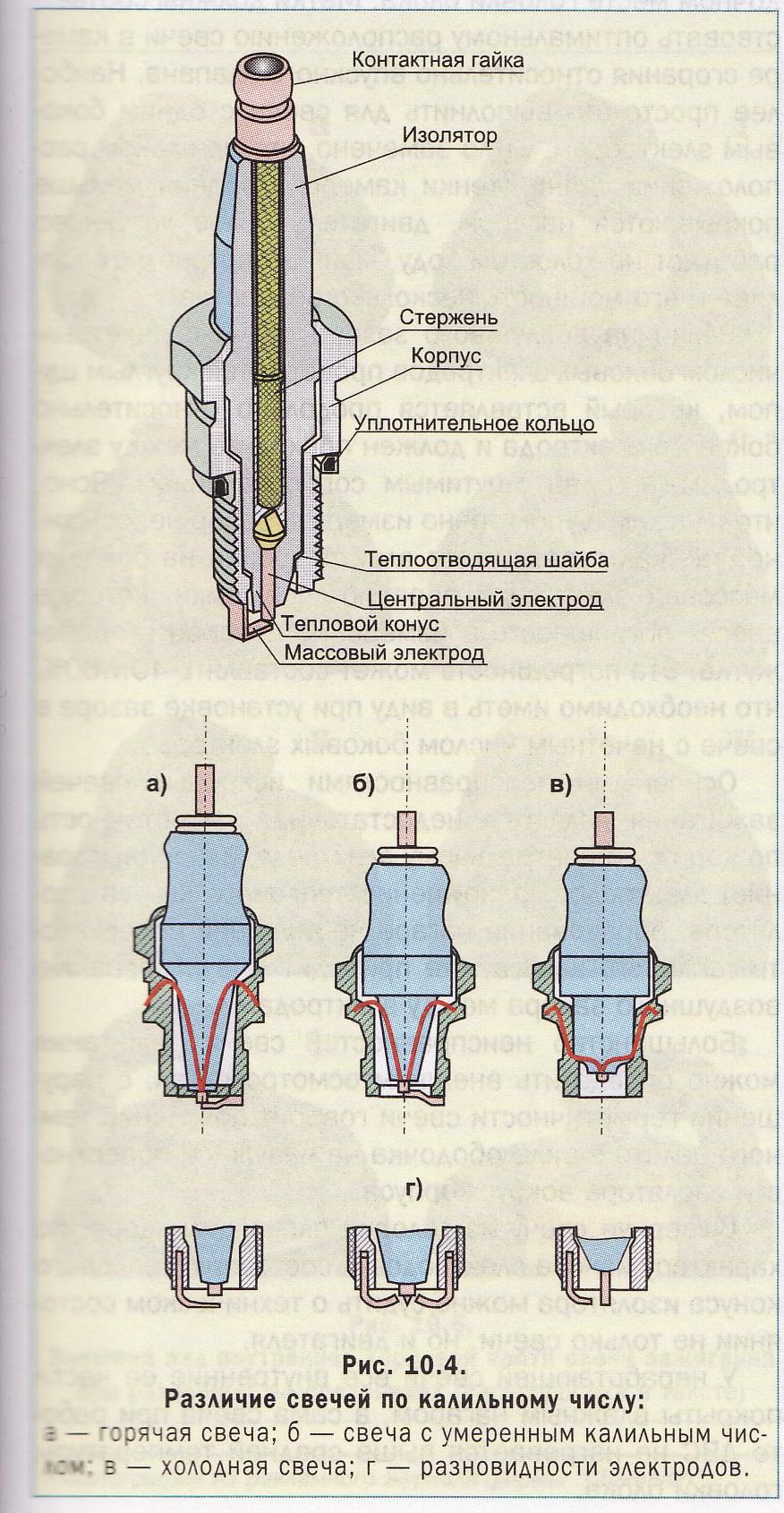

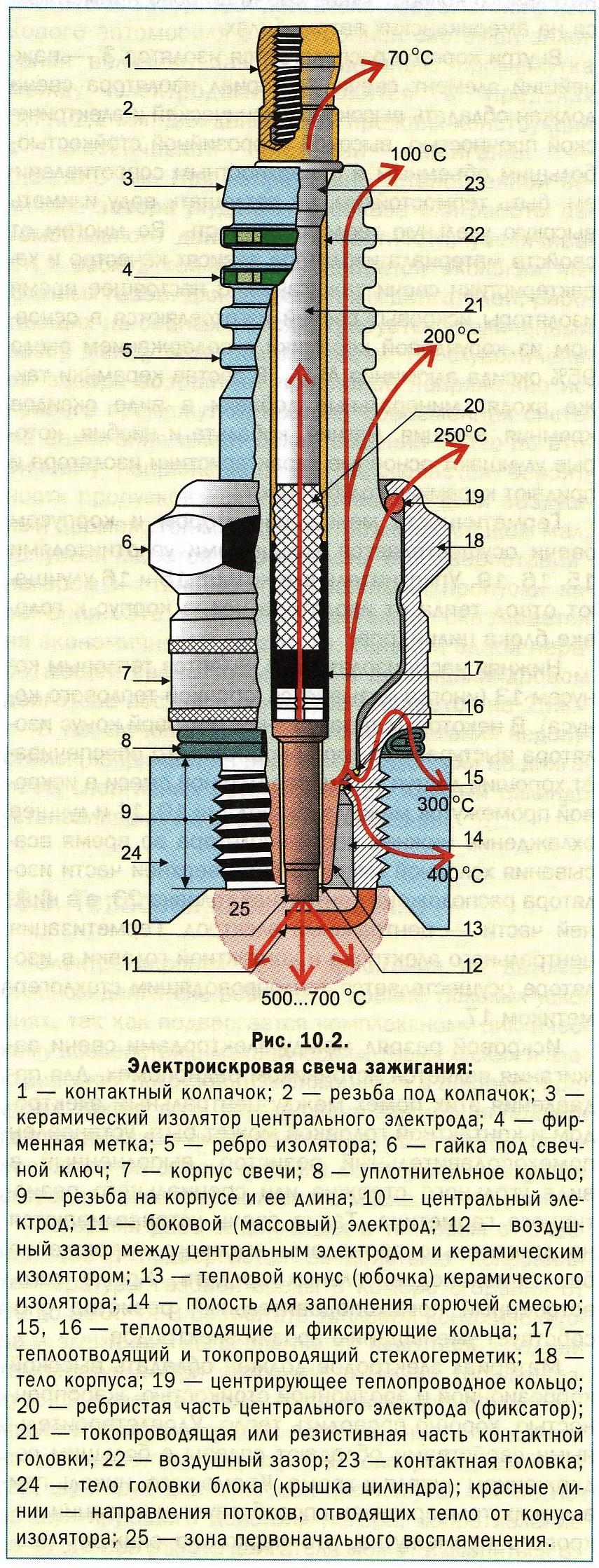

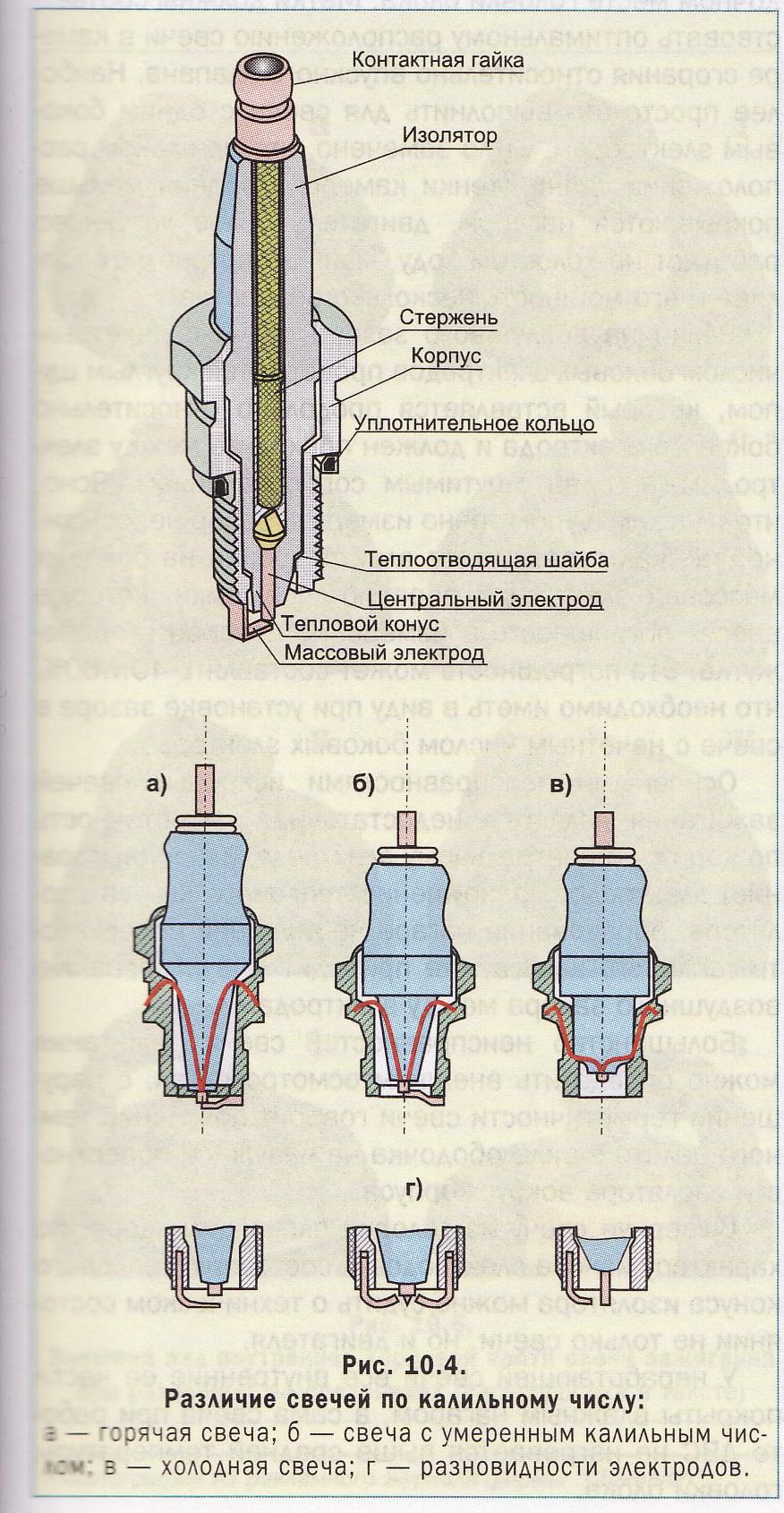

На рис. 10.2 представлена наиболее распространенная конструкция автомобильной свечи зажигания, основными частями которой являются: корпус 7, изолятор 3 и электроды 10, 11.

Корпус свечи имеет внешнюю резьбовую часть 9 и шестигранную головку 6 под свечной ключ. Опорная поверхность корпуса может быть плоской или конусной. В первом случае между головкой блока цилиндров и свечой устанавливается уплотнительное кольцо 8, которое может быть как съемным, так и несъемным. Использование свечей зажигания с конусной опорной поверхностью дает возможность получить надежную герметизацию при меньшем усилии затяжки свечи и позволяет отказаться от уплотнительного кольца. Такие свечи широко применяются на американских автомобилях.

Рис. 10.2. Электроискровая свеча зажигания:

— контактный колпачок; 2 — резьба под колпачок; 3 — керамический изолятор центрального электрода; 4 — фирменная метка; 5 — ребро изолятора; 6 — гайка под свечной ключ; 7 — корпус свечи; 8 — уплотнительное кольцо; 9 — резьба на корпусе и ее длина; 10 — центральный электрод; 11 — боковой (массовый) электрод; 12 — воздушный зазор между центральным электродом и керамическим изолятором; 13 — тепловой конус (юбочка) керамического изолятора; 14 — полость для заполнения горючей смесью; 15, 16 — теплоотводящие и фиксирующие кольца; 17 — теплоотводящий и токопроводящий стеклогерметик; 18 — тело корпуса; 19 — центрирующее теплопроводное кольцо;20— ребристая часть центрального электрода (фиксатор);21— токопроводящая или резистивная часть контактной головки; 22 — воздушный зазор; 23 — контактная головка; 24 — тело головки блока (крышка цилиндра); красные линии — направления потоков, отводящих тепло от конуса изолятора; 25 — зона первоначального воспламенения.

Внутри корпуса располагается изолятор 3 — важнейший элемент свечи. Материал изолятора свечи должен обладать высокой механической и электрической прочностью, высокой коррозийной стойкостью, большим объемным и поверхностным сопротивлением, быть термостойким, не поглощать воду и иметь высокую удельную теплопроводность. Во многом от свойств материала изолятора зависят качество и характеристики свечи зажигания. В настоящее время изоляторы искровых свечей изготовляются в основном из корундовой керамики с содержанием около 95% оксида алюминия А1203. В состав керамики также входят минеральные добавки в виде оксидов кремния, кальция, магния, кобальта и ниобия, которые улучшают основные характеристики изолятора и придают керамике голубой цвет.

Герметичность между изолятором и корпусом свечи осуществляется кольцевыми уплотнителями 15, 16, 19. Уплотнительные кольца 15 и 16 улучшают отвод тепла от изолятора через корпус к головке блока цилиндров.

Нижняя часть изолятора 3 является тепловым конусом 13 (иногда называется юбочкой теплового конуса). В некоторых типах свечей тепловой конус изолятора выступает за торец корпуса, что обеспечивает хороший доступ топливовоздушной смеси в искровой промежуток между электродами 10,11 и лучшее охлаждение нижней части изолятора во время всасывания холодной смеси. Внутри верхней части изолятора расположена контактная головка 23, а в нижней части — центральный электрод. Герметизация центрального электрода и контактной головки в изоляторе осуществляется теплопроводящим стеклогерметиком 17.

Искровой разряд между электродами свечи зажигания является источником радиопомех. Для подавления этих помех между центральным электродом и контактной головкой может быть установлен помехоподавительный резистор, выполненный в виде угольного стержня или специального резис-тивного герметика. Такие свечи устанавливаются на двигатель с проводами высокого напряжения без помехоподавительных средств. Кроме того, встроенный помехоподавительный резистор способствует уменьшению эрозии электродов.

Материал электродов должен обладать высокой коррозионной и эрозионной стойкостью, жаропрочностью, хорошо проводить тепло. Удовлетворительными свойствами обладают сплавы с большим содержанием никеля и хрома. Кроме того, никель при высоких температурах способствует ионизации искрового промежутка, что несколько снижает пробивное напряжение между электродами свечи. Однако при использовании в топливе антидетонационных добавок (например, тетраэтилсвинца) коррозия электродов из сплава на основе никеля ускоряется. В этом случае лучше себя зарекомендовал сплав на основе хрома. Для большинства свечей зажигания отечественного производства в качестве материала центрального электрода применяются хромотитановая сталь 13Х25Т или нихром Х20Н80. Аналогичные сплавы применяются за рубежом.

Для современных форсированных двигателей применяются свечи, центральный электрод которых выполнен из меди и покрыт никельхромовой оболочкой. Медный сердечник обеспечивает лучший теплоотвод при больших нагрузках двигателя, а жаропрочная оболочка повышает износоустойчивость электрода.

Для форсированных двигателей спортивных автомобилей свечи зажигания изготовляются с серебряным центральным электродом. Среди металлов серебро обладает самой высокой теплопроводностью, это дает возможность изготовить центральный электрод более тонким, что облегчает доступ горючей смеси к искровому промежутку и тем самым снижается вероятность пропусков воспламенения. Однако свечи с серебряным электродом имеют меньший срок службы.

В современной свече зажигания между ее центральным электродом и изолятором предусмотрен продолговатый воздушный канал 12, наличие которого предотвращает разрушение изолятора из-за расширения центрального электрода. Расширение электрода происходит не только под действием высоких температур в камере сгорания, но и за счет химической реакции между никелем, содержащимся в сплаве электродов, с серой, образующейся при сгорании топлива. В результате высокотемпературной химической реакции образуется сернистый никель, который увеличивает диаметр центрального электрода. Это может привести к повреждению изолятора, если посадка электрода в изоляторе была бы плотной (без зазора). Однако следует заметить, что указанный воздушный канал ухудшает теплоотвод от самой горячей части центрального электрода и это сказывается на тепловой характеристике свечи.

Высокими эксплуатационными свойствами обладают свечи зажигания с платиновым электродом, который спекается непосредственно с керамическим изолятором. В таких свечах воздушный канал 12 не требуется. Благодаря высокой коррозийной и эрозионной стойкости платины центральный электрод делается очень тонким, что обеспечивает хороший доступ горючей смеси в искровой промежуток и гарантирует ее надежное воспламенение. Малые размеры центрального электрода из платины в сочетании с заостренной формой бокового электрода, а также каталитическое действие платины, способствуют понижению пробивного напряжения между электродами. Для свечей с платиновым центральным электродом характерны надежное искрообразование в течение всего срока службы и хорошие пусковые свойства. Однако высокая надежность и долговечность таких свечей сочетаются с повышением их стоимости (в 4...5 раз по сравнению с обычными свечами).

Массовый электрод 11 приваривается контактной микросваркой к ободку корпуса свечи. Как у отечественных, так и у зарубежных свечей, массовый электрод изготовляется из никель-марганцевого сплава. Этот сплав надежно сваривается с корпусной сталью свечи.

Эксплуатационные характеристики свечи зажигания улучшаются, если массовый электрод имеет медную вставку по типу центрального электрода. Свечи, у которых медь используется как в центральном, так и в массовом электродах, впервые были выпущены в 1988 г. фирмой "Champion" под «аркой "Double Copper".

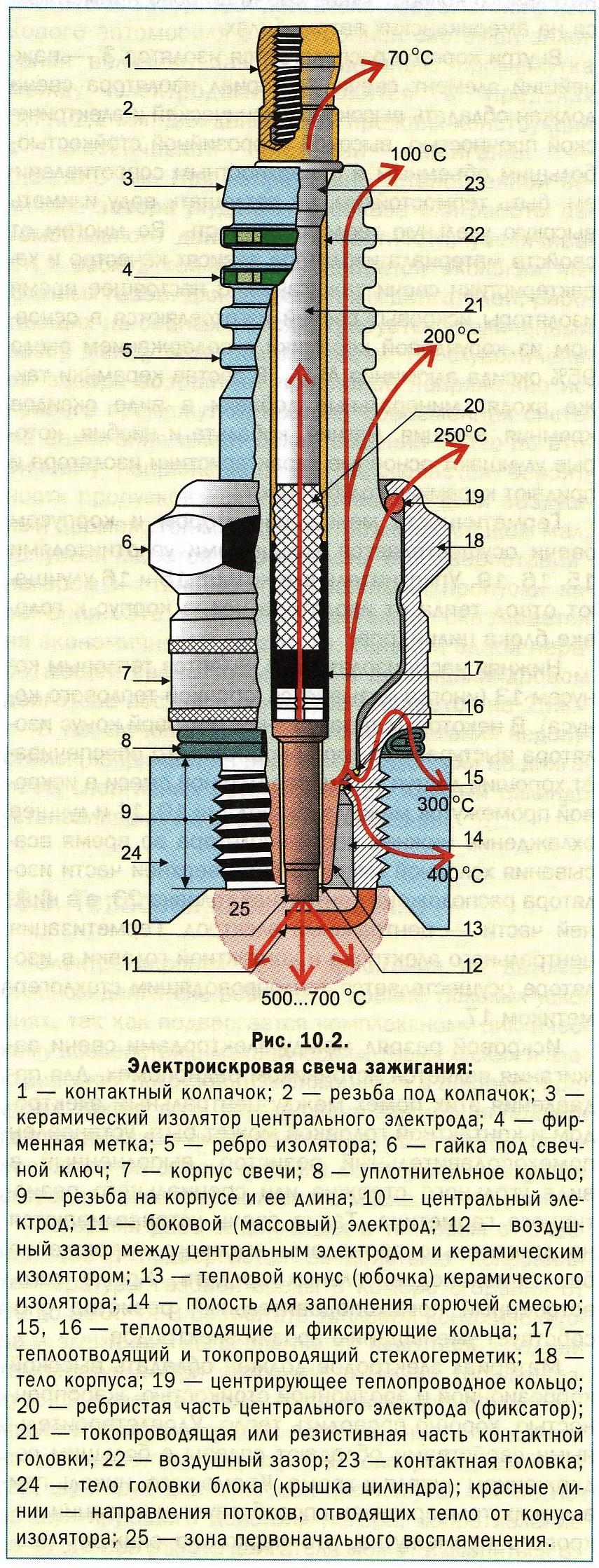

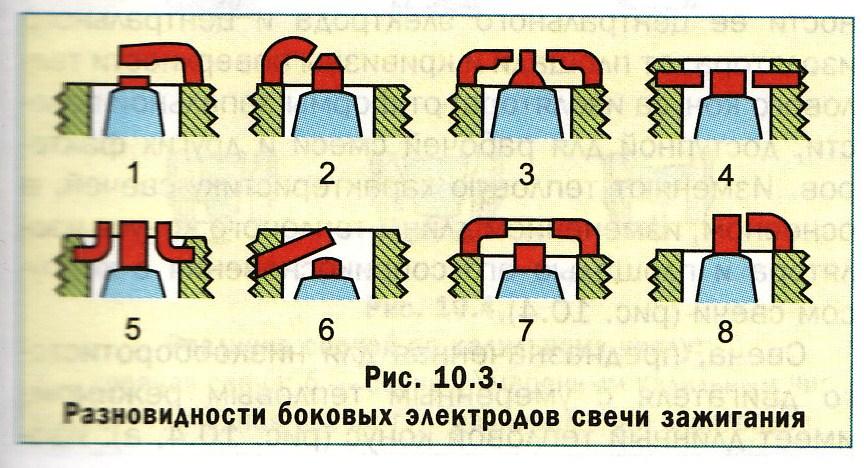

Для надежного искрообразования в течение всего срока службы и для обеспечения долговечности в свечах устанавливают несколько боковых электродов. Существенное влияние на эксплуатационные параметры свечи и теплопроводность электродов, доступность горючей смеси в искровой промежуток, на износостойкость электродов, пробивное напряжение оказывает форма массовых (боковых) электродов (рис. 10.3).

Наибольшее распространение получил одиночный торцовый массовый электрод 1, однако есть свечи, в которых применяются массовые электроды различной формы: крючкообразный 2, парные сплющенные 3, углубленные боковые 4, кольцевой 5, тангенсальный 6. подковообразный 7, одиночный боковой 8.

От формы электродов зависит вид искрового промежутка и, как следствие, траектория искрового разряда. Форма поперечного сечения электродов может быть различной (круглой, прямоугольной, треугольной и др.). На поверхности массовых электродов могут быть нанесены канавки или они могут иметь

осевые отверстия, что способствует самоочищению

электродов.

Рис. 10.3.

Разновидности боковых электродов свечи зажигания

Между электродами искровой свечи зажигания устанавливается определенный для данного типа двигателя зазор. Для двигателя современного легкового автомобиля с электронной системой зажигания величина зазора воздушного промежутка между электродами находится в пределах 0,7...1,2 мм. Для двигателей прежних конструкций с классической системой зажигания — 0,5...0,8 мм. При неправильно установленной величине зазора ухудшаются показатели работы автомобильного двигателя, в частности, увеличивается расход топлива и ухудшается экология выхлопных газов. Для современных двигателей, работающих на бедных смесях, требуется увеличенный зазор между электродами свечи. Но с увеличением зазора возрастает пробивное напряжение искрового промежутка, поэтому современная система зажигания имеет более высокий запас по вторичному напряжению, чем исключается вероятность пропусков искрообразования. Если воздушный промежуток между электродами слишком мал, то увеличивается вероятность его "зарастания" нагаром и становятся возможными пропуски зажигания. Это крайне отрицательно сказывается на экономичности двигателя. Так, при одной неработающей свече зажигания в шестицилиндровом двигателе расход топлива увеличивается на 25%.

В тех случаях, когда пропуски зажигания недопустимы (например, на вертолетных ДВС или на двигателях спортивных автомобилей), в каждый цилиндр устанавливают по две свечи зажигания.

10.3. Тепловая характеристика

Электроискровая свеча зажигания на автомобильном двигателе работает в крайне тяжелых условиях, так как подвергается комплексному циклическому воздействию механических, термических и электрических нагрузок, изменяющихся в широких пределах. Кроме того, детали свечи зажигания подвергаются химическим воздействиям со стороны топливовоздушной смеси, а также со стороны продуктов сгорания топлива и моторного масла.

Во время работы двигателя в тепловом отношении свеча подвергается воздействию колебаний температуры газовой среды в камере сгорания от 60 до 3000°С. В результате тепловой конус изолятора и электроды нагреваются до некоторой средней температуры. При неполном сгорании топливовоз-душной смеси, а также из-за попадания моторного масла в камеру сгорания на поверхности теплового конуса изолятора образуется токопроводящий нагар, шунтирующий искровой промежуток свечи. Из-за шунтирующего действия нагара, сопротивление которого при работе двигателя может изменяться от

0,5 до 1,0 МОм (в холодном состоянии чистая свеча зажигания имеет сопротивление изолятора 500... 10000 МОм), во вторичной цепи системы зажигания появляется ток утечки. Ток утечки еще до пробоя искрового промежутка в свече вызывает падение напряжения во вторичной цепи. В результате напряжение, подводимое к электродам свечи, уменьшается и может оказаться равным или даже меньше пробивного напряжения искрового промежутка. Это приводит к пропускам искрообразования или искра между электродами вообще не возникает. Утечка тока может иметь место и по наружной поверхности изолятора, если она загрязнена или покрыта влагой. Вредное влияние нагара, влаги и загрязнений может быть уменьшено внутри свечи путем увеличения пути для протекания тока утечки, что достигается удлинением теплового конуса, а снаружи — ребрением поверхности изолятора и ее укрытием под грязезащитный колпачок. При нагреве теплового конуса изолятора до температуры 400...500°С нагар на его поверхности отслаивается. Эта температура называется температурой самоочищения свечи. Для быстрого нагрева теплового конуса до температуры самоочищения он должен быть достаточно длинным. С другой стороны, при работе двигателя под полной нагрузкой температура теплового конуса и электродов не должна превышать 850...900°С. Иначе может возникнуть самопроизвольное воспламенение топливовоздушной смеси (калильное зажигание) от сильно разогретых частей свечи зажигания (причиной калийного зажигания часто является нагар не только на свечах, но и на других частях камеры сгорания). Калильное зажигание возникает во время сжатия еще до момента появления искры в свече и характеризуется резким ростом температуры и давления газов в камере сгорания. Процесс сгорания топливовоздушной смеси становится неуправляемым, мощность двигателя падает, а его перегрев может привести к серьезным поломкам поршней, клапанов, коленчатого вала, разрушению изолятора свечей и выгоранию электродов. Таким образом, чтобы свеча не покрывалась нагаром и не вызывала калильного зажигания, температура ее теплового конуса должна быть в пределах 400...900°С. Температуру 400...900°С теплового конуса изолятора называют тепловым пределом работоспособности свечи, который для всех свечей практически одинаков. Однако двигатели существенно различаются по мощности, по типу используемого бензина, по степени сжатия, а, следовательно, и по тепловой напряженности. Чем больше форсирован двигатель, тем большее количество тепла выделяется в камере сгорания, тем лучше должно отводиться тепло от свечи, чтобы она не перегревалась. Основная часть тепла (80%) отводится через центральный электрод по тепловому конусу изолятора. Далее одна часть данного теплового потока проходит по теплоотводящей шайбе и резьбовой части корпуса, а другая — через опорную поверхность корпуса и прокладку. Таким образом, чтобы выдержать тепловой предел работоспособности свечи, размеры ее конструктивных элементов и их формы (главным образом, теплового конуса изолятора) должны быть согласованы с тепловой напряженностью двигателя. Отсюда следует, что для различных двигателей требуются свечи зажигания с различной тепловой характеристикой.

Для определения "тепловая характеристика свечи зажигания" однозначного терминологического соглашения пока не существует. Чаще всего тепловая характеристика свечи зажигания выражается калильным числом. Калильное число свечи зажигания представляет собой некоторое условное число, которое характеризует способность свечи работать в условиях специального эталонного двигателя без калильного зажигания.

Согласно российскому ГОСТу 2043-74, под калильным числом понимается условное число из ряда 8, 11, 14, 17, 22, 23, 26, которое пропорционально среднему индикаторному давлению, при котором во время испытания свечи зажигания на тарировочном одноцилиндровом двигателе в цилиндре двигателя начинает появляться калильное зажигание.

Ряд зарубежных фирм под калильным числом принимает величину, пропорциональную времени, по истечении которого свеча, установленная на специальный испытательный двигатель, работающий при определенном режиме, начинает давать калильное зажигание. В некоторых случаях для оценки свечей различных типов используется показатель — относительное калильное число свечи зажигания. Этот показатель является произведением длины теплового конуса изолятора свечи (в мм) на ее калильное число.

Реже в качестве тепловой характеристики используется тепловое число, которое представляет собой отношение литровой мощности (в л.с.) двигателя к площади поверхности нижней части изолятора (см2), воспринимающей тепло. Такая характеристика является мерой тепловой напряженности свечи зажигания.

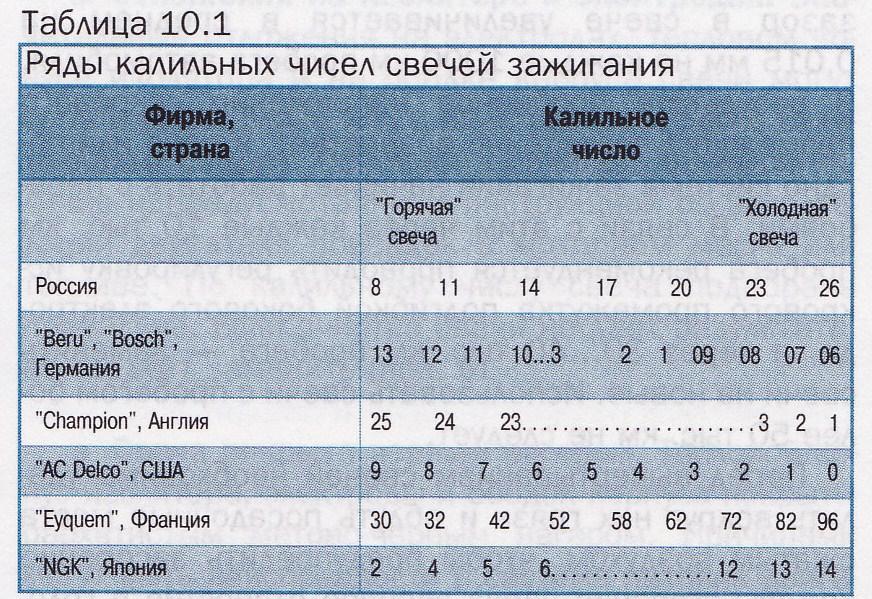

В общем случае, тепловая характеристика конкретной свечи зажигания зависит от теплопроводности ее центрального электрода и центрального изолятора; от площади и кривизны поверхности теплового конуса изолятора; от формы запальной полости, доступной для рабочей смеси и других факторов. Изменяют тепловую характеристику свечей, в основном, изменением длины теплового конуса изолятора и площадью его соприкосновения с корпусом свечи (рис. 10.4).

Рис. 10.4. Различие свечей по калильному числу:

а— горячая свеча; б — свеча с умеренным калильным числом; в — холодная свеча; г — разновидности электродов.

Свеча, предназначенная для низкооборотистого двигателя с умеренным тепловым режимом, имеет длинный тепловой конус (рис. 10.4, а). Изолятор такой свечи получает во время работы двигателя большое количество тепла и нагревается до температуры 600...700°С. Такая свеча называется горячей. Свеча для быстроходного двигателя: высокой степенью сжатия и напряженным тепловым режимом имеет короткий тепловой конус (рис:. 10.4, в), утопленный в корпусе и близко к нему прилегающий. Благодаря этому доступ горючей смеси к запальной полости несколько затруднен, но путь отвода тепла при этом значительно укорочен. Как следствие, изолятор получает меньшее количество тепла и лучше охлаждается (средняя температура нагревания изолятора не превышает 500 ...600°С). Такую свечу называют "холодной", и она работает без калильного зажигания при напряженном тепловом режиме двигателя. Однако в холодной свече зажигания короткий тепловой конус изолятора становится более восприимчивым к шунтирующему действию нагара.

Современные двигатели легковых автомобилей характеризуются высокими значениями литровой мощности, что требует расширения теплового предела диапазона работоспособности свечей зажигания. Одним из способов решения этой задачи является увеличение теплопроводности центрального электрода путем использования медного сердечника, покрытого жаропрочной оболочкой, т.е. составного электрода из двух различных металлов. Благодаря хорошему теплоотводу от составного электрода может быть увеличена длина теплового конуса изолятора для холодной свечи зажигания (рис. 10.4, б). Это обеспечивает надежное самоочищение свечи на режимах малых нагрузок и холостого хода и делает конструкцию свечи зажигания менее чувствительной к образованию шунтирующего нагара. Хорошая теплопроводность составного электрода снижает вероятность перегрева деталей свечи и возникновения калильного зажигания.

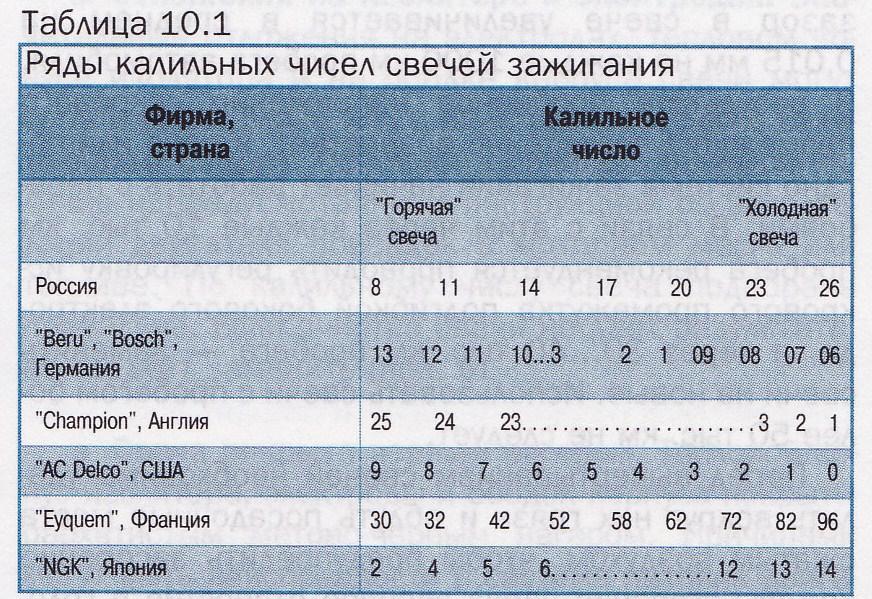

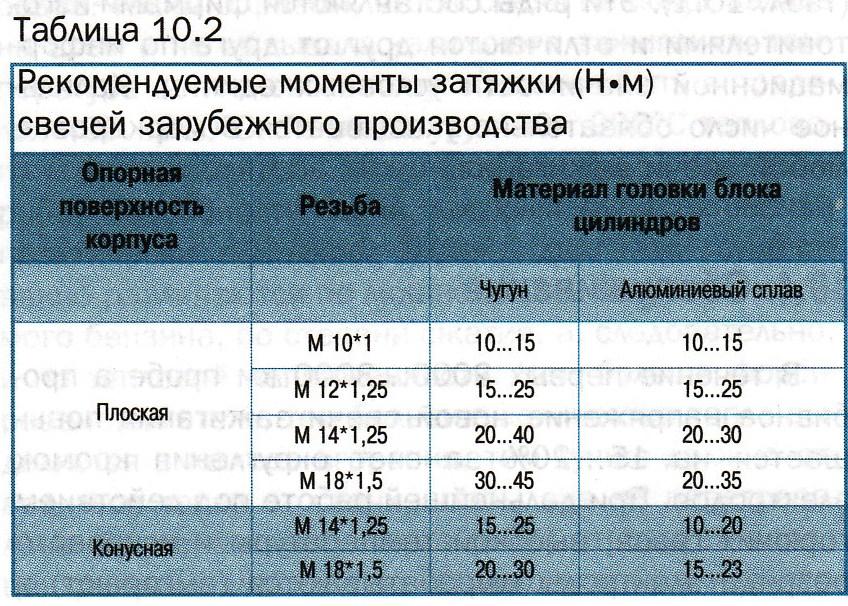

В зависимости от принятого способа определения тепловой характеристики для свечей зажигания установлены ряды калильных чисел (табл. 10.1). Эти ряды составляются фирмами-изготовителями и отличаются друг от друга по информационной значимости условных единиц. Калильное число обязательно указывается в маркировке любой свечи зажигания.

10.4. Обслуживание

В течение первых 2000...3000 км пробега пробивное напряжение новой свечи зажигания повышается на 15...20% за счет округления кромок электродов. При дальнейшей работе под действием горючих газов, высокой температуры и искрового разряда электроды вырабатываются (выгорают) и

зазор в свече увеличивается в среднем на 0,015 мм на каждые 1000 км пробега автомобиля. В результате пробивное напряжение искрового промежутка постепенно возрастает, и рано или поздно система зажигания начинает работать с перебоями. В связи с этим через каждые 10 тыс. км пробега рекомендуется проводить регулировку искрового промежутка подгибкой бокового электрода, а через 30...40 тыс. км пробега — заменять свечи на новые. Использовать свечи с пробегом более 50 тыс. км не следует.

Перед вывертыванием свечей необходимо удалить вокруг них грязь и обдуть посадочные места сжатым воздухом, чтобы предупредить засорение камеры сгорания через свечное отверстие в головке блока цилиндров.

Вывертывать и завертывать свечу следует только при помощи свечного ключа со стандартным воротком длиной не более 20 см. Использовать вороток большей длины не рекомендуется, так как при затяжке или отворачивании чрезмерно затянутой свечи ее можно сломать. В случае использования свечи с конусной опорной поверхностью корпуса можно повредить не только саму свечу, но и посадочное гнездо в головке блока цилиндров.

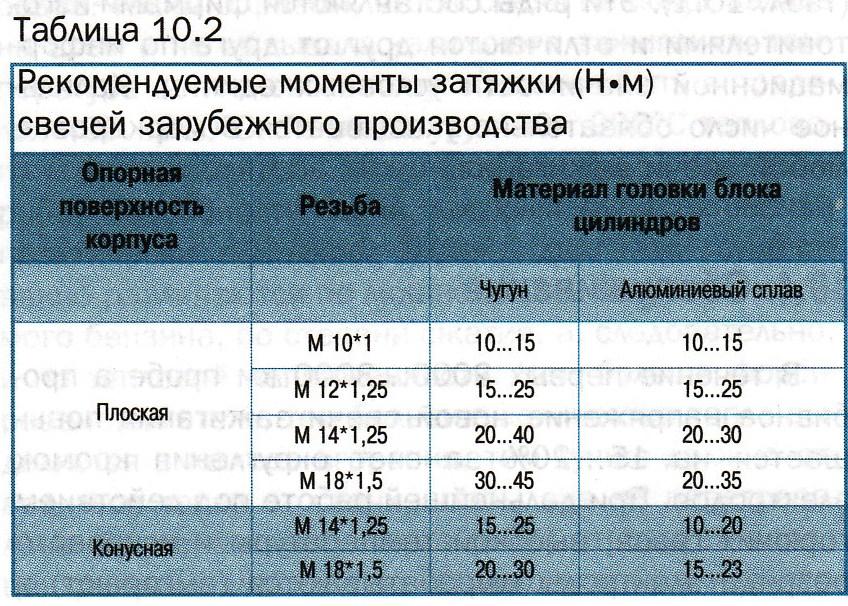

Для затяжки свечей лучше использовать динамометрический ключ, соблюдая рекомендуемый момент затяжки (табл. 10.2), который зависит от размера резьбы, вида опорной поверхности корпуса свечи и материала головки блока цилиндров.

Если во время установки резьба свечи смазывается графитовой смазкой, то момент затяжки следует уменьшить от рекомендуемых в табл. 10.2 значений на 20...25%. Новые фирменные свечи в смазке резьбы не нуждаются.

При отсутствии динамометрического ключа поступают следующим образом. Завертывают свечу с чистой резьбой рукой до упора. Далее, используя штатный свечной ключ, продолжают ввертывать свечу до задержки вращения. После этого следует довернуть свечу. Для новых свечей с плоской опорной поверхностью корпуса и уплотнительным кольцом доворот составляет 90°. Если свеча с уплотнительным кольцом уже находилась в эксплуатации — доворот не более 30°. Свечу зажигания с конусной опорной поверхностью корпуса и без уплотнительного кольца "доворачивают" всего на 15°.

Более благоприятные условия воспламенения топливовоздушной смеси достигаются в камере сгорания двигателя, если ввернутая в головку блока цилиндров свеча располагается таким образом, чтобы боковые электроды не препятствовали доступу горючей смеси в искровой промежуток при открытии впускного клапана. Такое положение свечи можно обеспечить в пределах допустимого угла затяжки, предварительно сделав метки на корпусе свечи и на посадочном месте головки блока. Метки должны соответствовать оптимальному расположению свечи в камере сгорания относительно впускного клапана. Наиболее просто это выполнить для свечи с одним боковым электродом. Было замечено, что при таком расположении свечи стенки камеры сгорания меньше покрываются нагаром, двигатель более устойчиво работает на холостом ходу, меньше потребляет топлива и его мощность несколько возрастает.

Величина воздушного зазора свечи с нечетным числом боковых электродов проверяется круглым щупом, который вставляется продольно относительно бокового электрода и должен проходить между электродами с едва ощутимым сопротивлением. Ясно, что плоским щупом точно измерить зазор невозможно, так как в результате электроэрозии на боковых массовых электродах образуются выемки, которые вносят погрешность в измерение искрового промежутка. Эта погрешность может составлять 40...60%, что необходимо иметь в виду при установке зазора в свече с нечетным числом боковых электродов.

Основными неисправностями искровых свечей зажигания являются недостаточная герметичность по корпусу и центральному электроду, износ (выгорание) электродов, разрушение теплового конуса изолятора, образование нагара на внешней поверхности теплового конуса, что приводит к шунтированию воздушного зазора между электродами.

Большинство неисправностей свечи зажигания можно определить внешним осмотром. Так, о нарушении герметичности свечи говорит появление темного налета в виде ободочка на наружной поверхности изолятора вокруг корпуса.

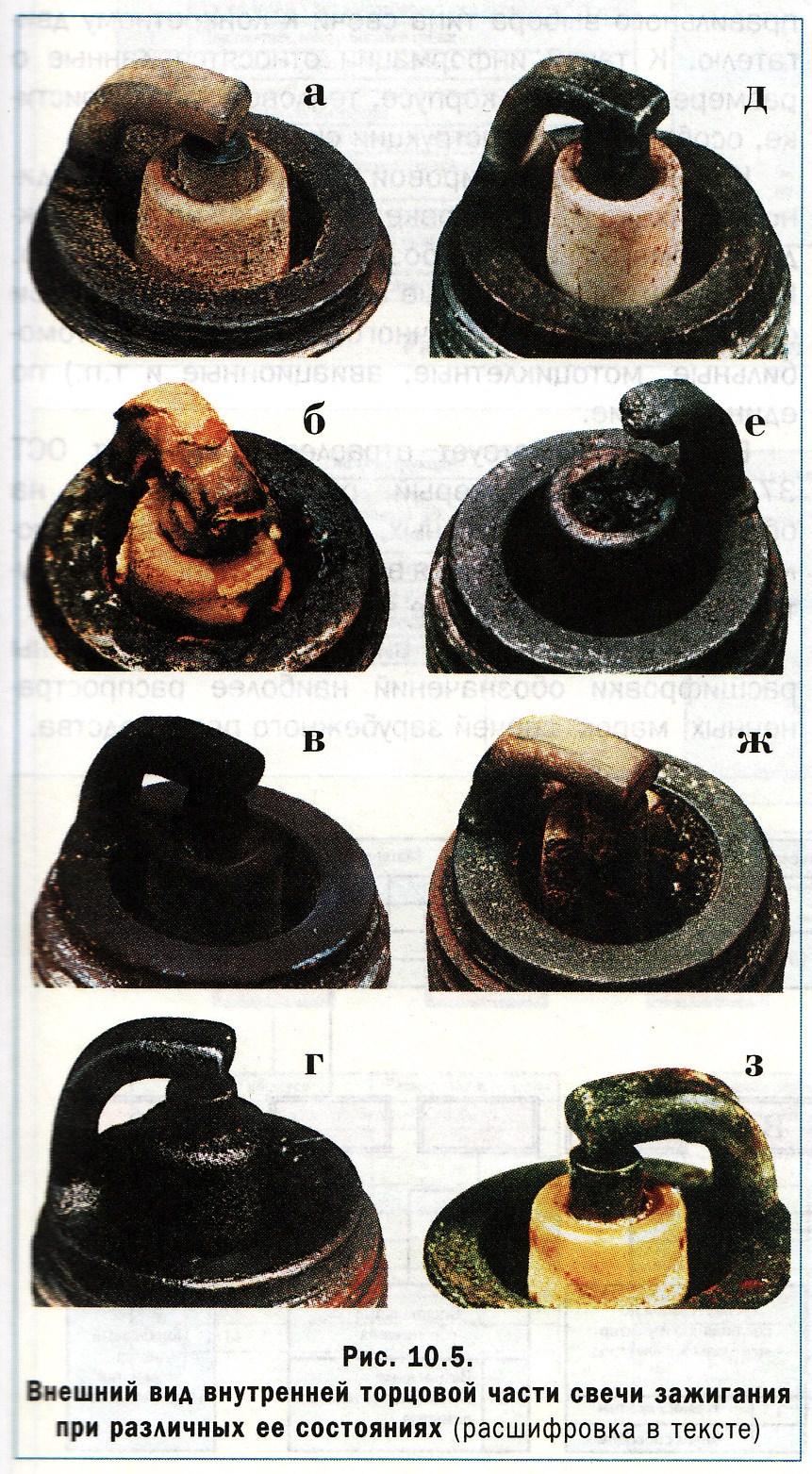

Вывернув свечу из головки блока цилиндров, по характеру износа электродов и состоянию теплового конуса изолятора можно судить о техническом состоянии не только свечи, но и двигателя.

У неработающей свечи все внутренние ее части покрыты влажным нагаром, а сама свеча при работе ДВС не нагревается выше средней температуры головки блока.

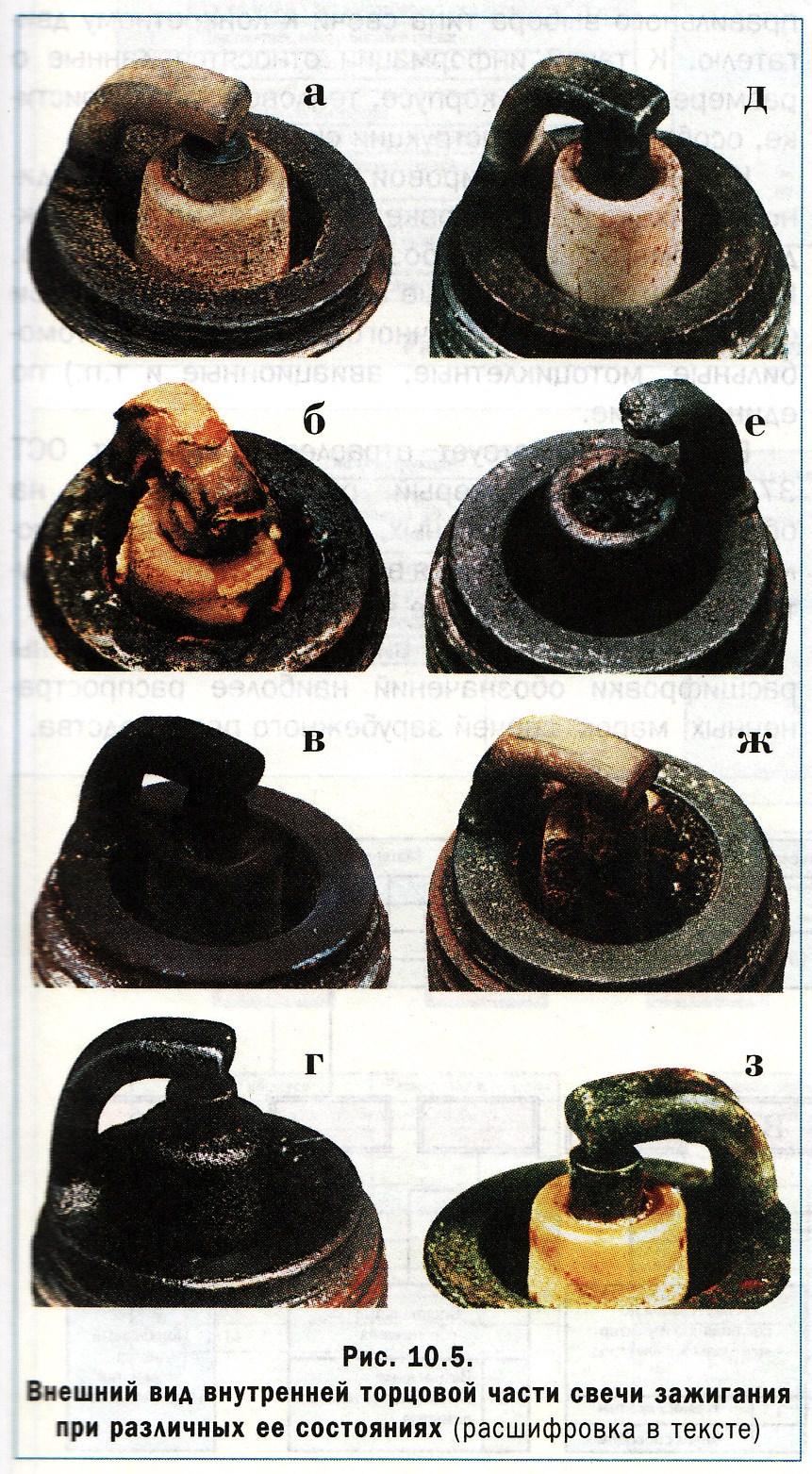

Ниже представлены типичные примеры внешнего вида внутренней торцовой части свечи зажигания, вывернутой из головки блока (рис. 10.5).

Рис. 10.5. Внешний вид внутренней торцовой части свечи зажигания при различных ее состояниях (расшифровка в тексте)

Нормальное состояние. Тепловой конус изолятора слегка покрыт нагаром от серо-желтого, светло-коричневого до серо-белого цвета. Электроды не обгоревшие, торцовый ободок корпуса чистый. Можно утверждать, что приготовление горючей смеси в системе питания и установка момента воспламенения в системе зажигания безупречны, отсутствуют пропуски искрообразования и воспламенения. Калильное число свечи подобрано правильно. Двигатель и его системы работают устойчиво (поз. а).

Отложения на изоляторе и электродах. Значительные отложения на электродах, тепловом конусе изолятора и на ободке корпуса свечи могут быть в виде шлака или в виде рыхлого, легко отлетающего осадка. Основной причиной является наличие непредусмотренных инструкцией по эксплуатации двигателя присадок в моторном масле или топливе. По калильному числу свеча подобрана правильно. Если очистка свечи не дает результата, ее следует заменить (поз. б).

Свеча покрыта черным нагаром. Тепловой конус изолятора, электроды и ободок корпуса покрыты бархатистым матово-черным нагаром. Причинами могут быть неисправности в системе питания двигателя (карбюраторе или системе впрыска топлива), слишком богатая смесь, засорение воздушного фильтра; неисправность пускового устройства карбюратора или слишком длительный процесс пуска двигателя, преобладание перевозок на короткие расстояния, слишком "холодная" свеча. Вследствие образования такого нагара возможны пропуски искрообразования и затруднение пуска холодного двигателя. Увеличивается расход топлива. Если свеча подобрана правильно, то после ее очистки и регулировки зазора, а также после устранения неисправностей в системах двигателя она может быть вновь установлена на место (поз. в).

Замасленная свеча. Тепловой конус изолятора, электроды и корпус свечи покрыты глянцево-маслянистыми отложениями или плотным маслянистым нагаром. Причины: сломано маслосъемное кольцо, большой износ цилиндро-поршневой группы двигателя, высокий уровень масла в картере, мас-лосъемные сальники клапанов пришли в негодность, у двухтактного двигателя переизбыток масла в топливовоздушной смеси. Свечи, покрытые маслом, вызывают пропуски искрообразования, пуск двигателя затруднен или вообще невозможен. Перед очисткой свечу необходимо промыть струей бензина под напором (поз. г).

Перегрев свечи. Внешний вид сильно перегретой свечи схож со свечой в нормальном состоянии. Отличие состоит в отсутствии нагара на электродах и тепловом конусе. Наиболее достоверно эту неисправность можно определить по сильному перегреву наружной части изолятора. Белый цвет изолятора и отсутствие на нем следов нагара свидетельствуют о перегреве свечи, вызванного ранним моментом зажигания, бедной смесью, подсосом дополнительного воздуха в цилиндр двигателя, использованием топлива с низким октановым числом, отсутствием уплотнительного кольца на свече с плоской опорной поверхностью корпуса, неисправностью системы охлаждения двигателя, наличием нагара на днище поршня и в головке цилиндра или применением "горячей" свечи. Свечу с признаками перегрева следует заменить, иначе в дальнейшем начнет развиваться выгорание электродов (поз. д).

Выгорание электродов. Оплавление электродов (особенно центрального), следы расплава металла на тепловом корпусе изолятора, застывшие шарики металла на ободке корпуса говорят о чрезмерном перегреве свечи и калильном зажигании. Причины такие же, как и в предыдущем случае. Во избежание поломок двигателя эксплуатацию автомобиля следует прекратить до выяснения необнаруженных причин калильного зажигания (поз. е).

Разрушение теплового конуса изолятора. Разрушение теплового конуса изолятора в виде сколов или трещин. Эта неисправность чаще всего появляется на длительно и нормально работающих свечах, что может быть результатом постоянной детонации двигателя, перегрева свечи, расширения центрального электрода под действием высоких температур или его коррозии, "зарастание" воздушного канала (см. поз. 12, рис. 10.1) между центральным электродом и изолятором нагарными отложениями, механического воздействия при неаккуратном обращении со свечой. Следует заметить, что появление детонационных стуков в двигателе может быть вызвано ранним зажиганием, калильным зажиганием при перегреве двигателя или использованием топлива с несоответствующим октановым числом. Работа двигателя с детонацией недопустима, так как приводит к его преждевременному выходу из строя (поз. ж).

• Металлизация электродов. При постоянном использовании бензина с антидетонационными присадками на основе солей свинца срок службы свечей зажигания резко сокращается (с 50 тыс. до 10...15 тыс. км пробега). Объясняется это тем, что и центральный, и боковой электроды нормально работающей свечи зажигания покрываются неустранимым налетом свинцовых соединений в виде тонкой зеленоватой пленки. При появлении перебоев в системе зажигания такие свечи подлежат замене (поз. з).

10.5. Маркировка свечей зажигания

Маркировка любой свечи зажигания несет в себе практически полную информацию, необходимую для правильного выбора типа свечи к конкретному двигателю. К такой информации относятся данные о размере резьбы на корпусе, тепловой характеристике, особенностях конструкции свечи и т.п.

К сожалению, в мировой практике пока нет единого подхода к маркировке свечей зажигания. Каждая фирма по-своему обозначает свою продукцию. Как правило, зарубежные фирмы обозначают свои свечи зажигания различного назначения (автомобильные, мотоциклетные, авиационные и т.п.) по единой схеме.

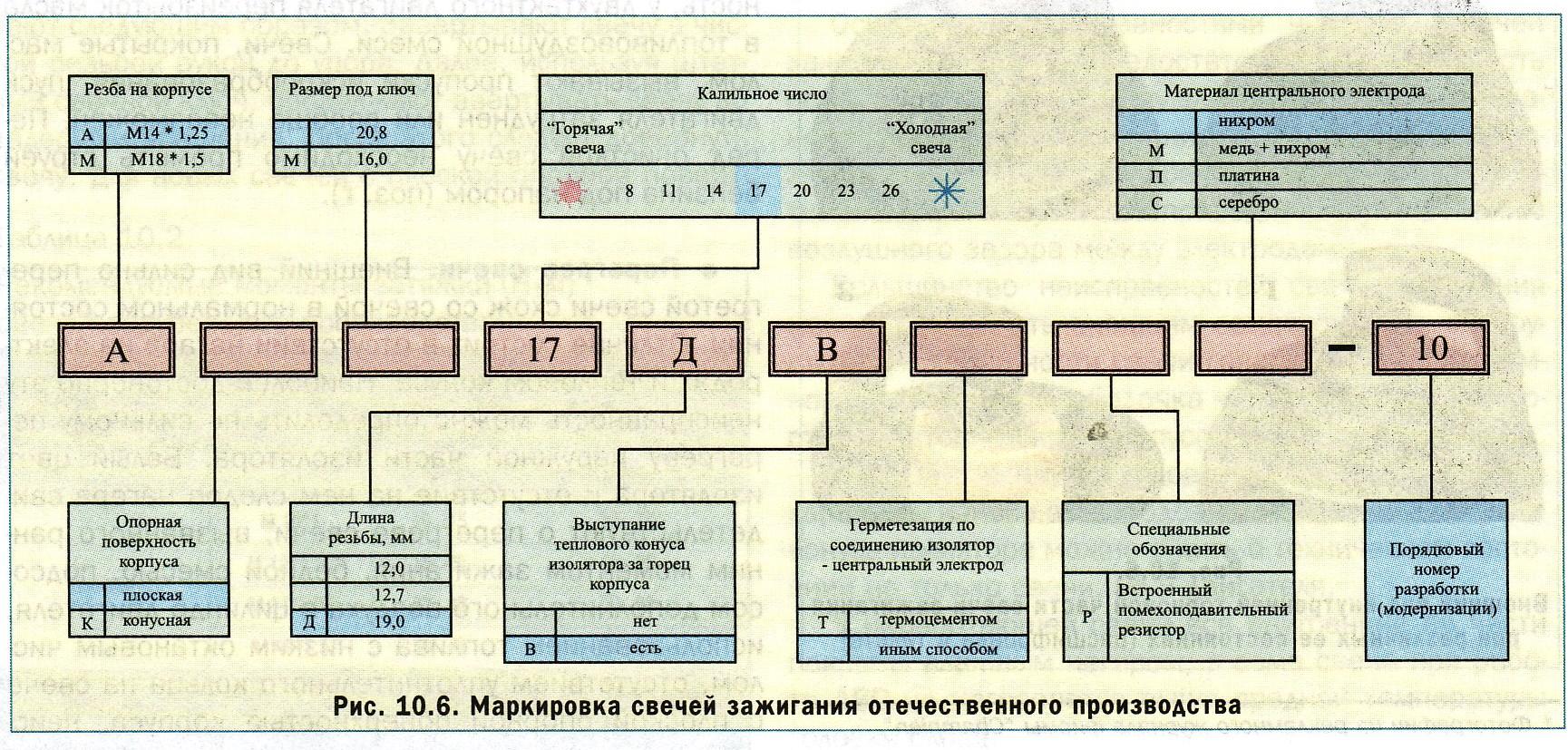

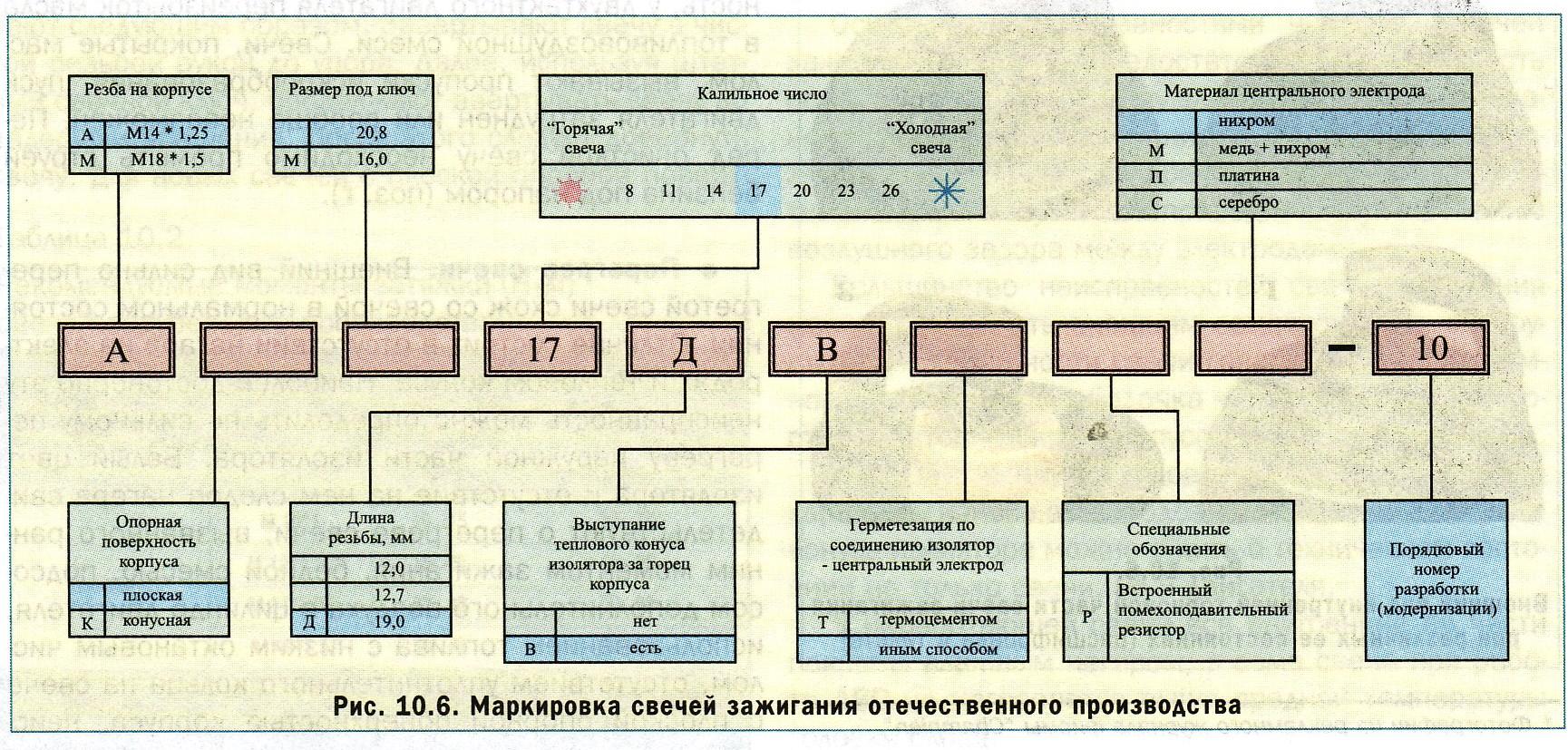

В России действует отраслевой стандарт ОСТ 37.003.081-87, который распространяется на обозначения неразборных, неэкранированных искровых свечей зажигания всех типов двигателей внутреннего сгорания, кроме авиационных (рис. 10.6).

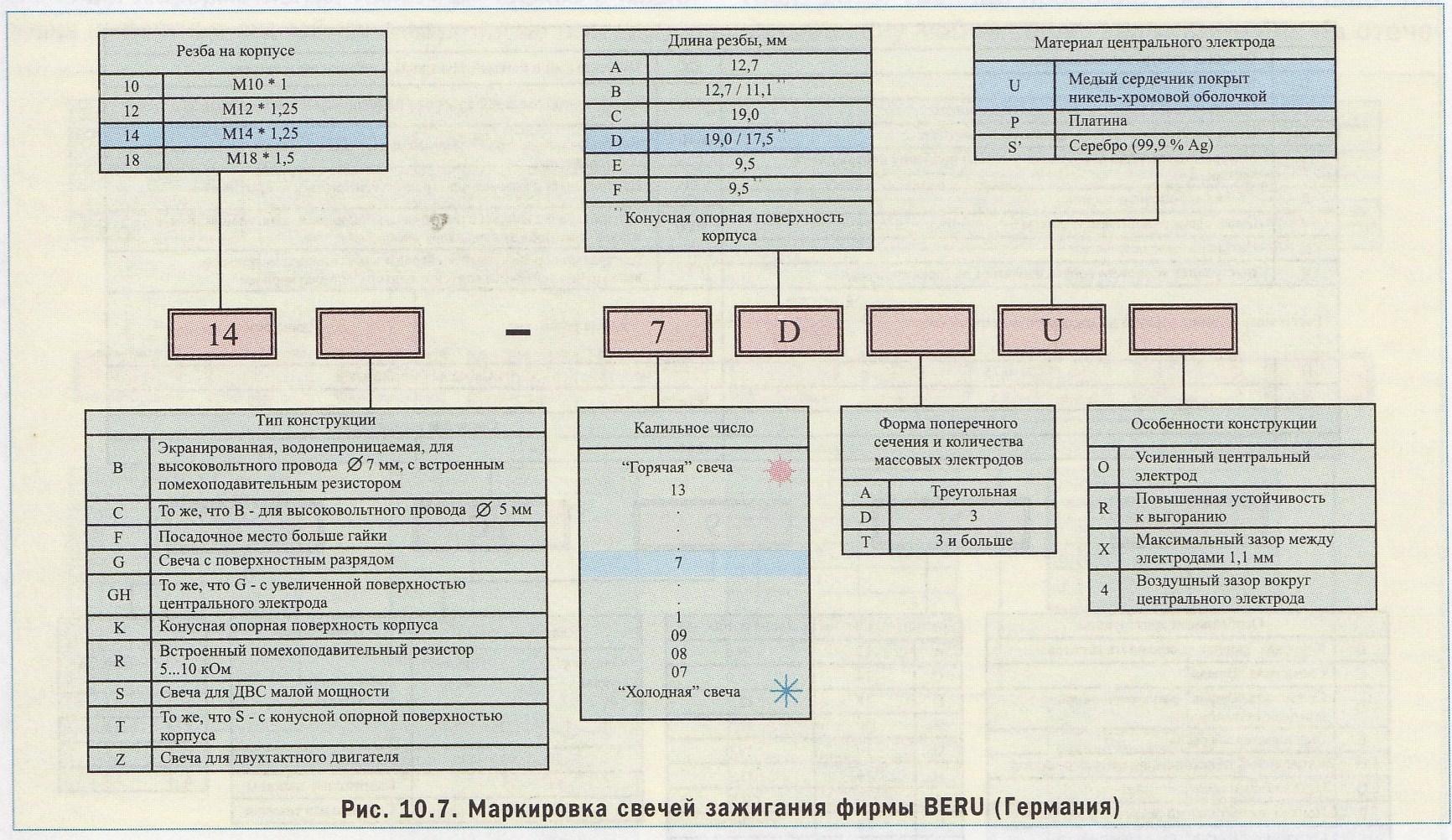

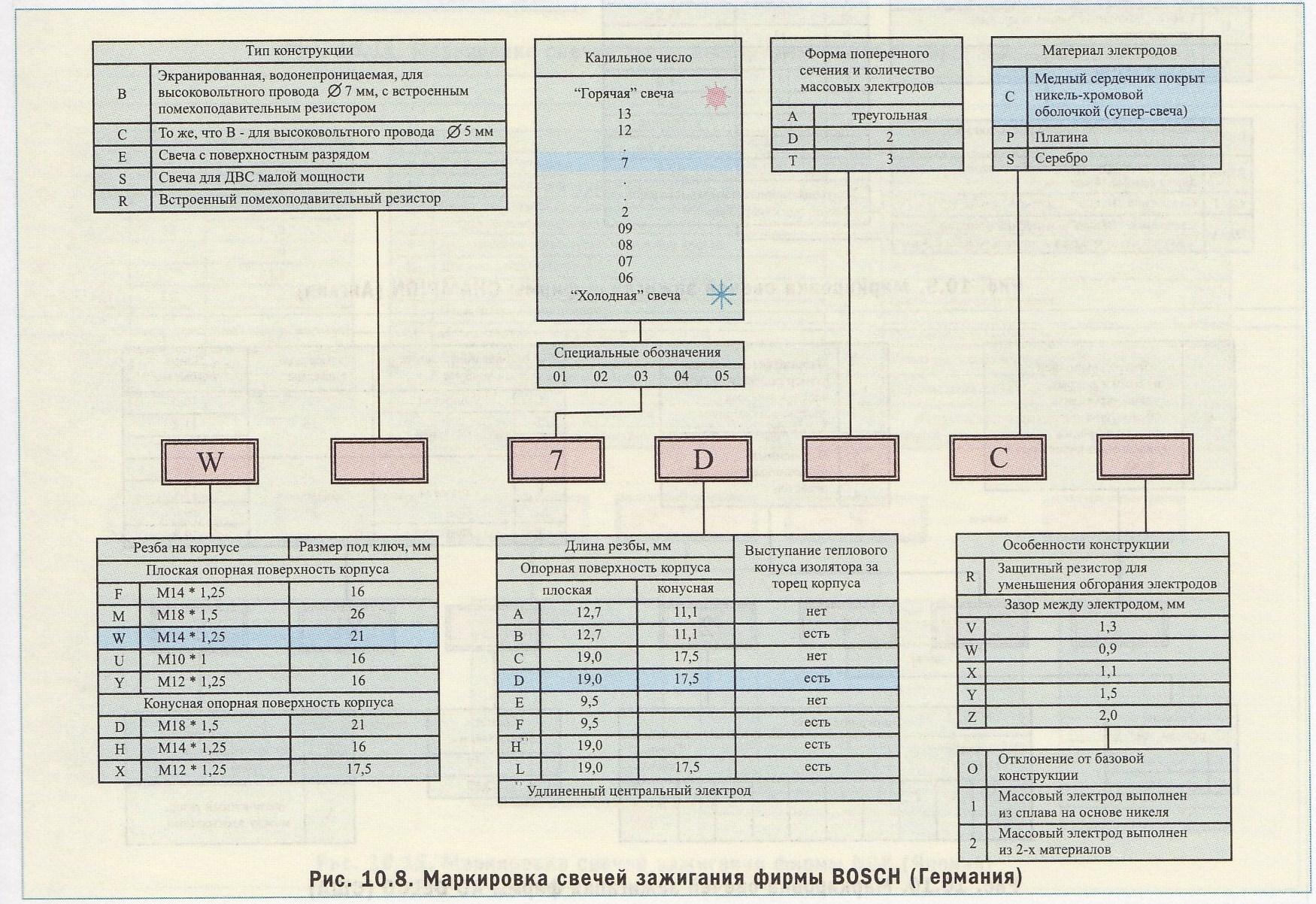

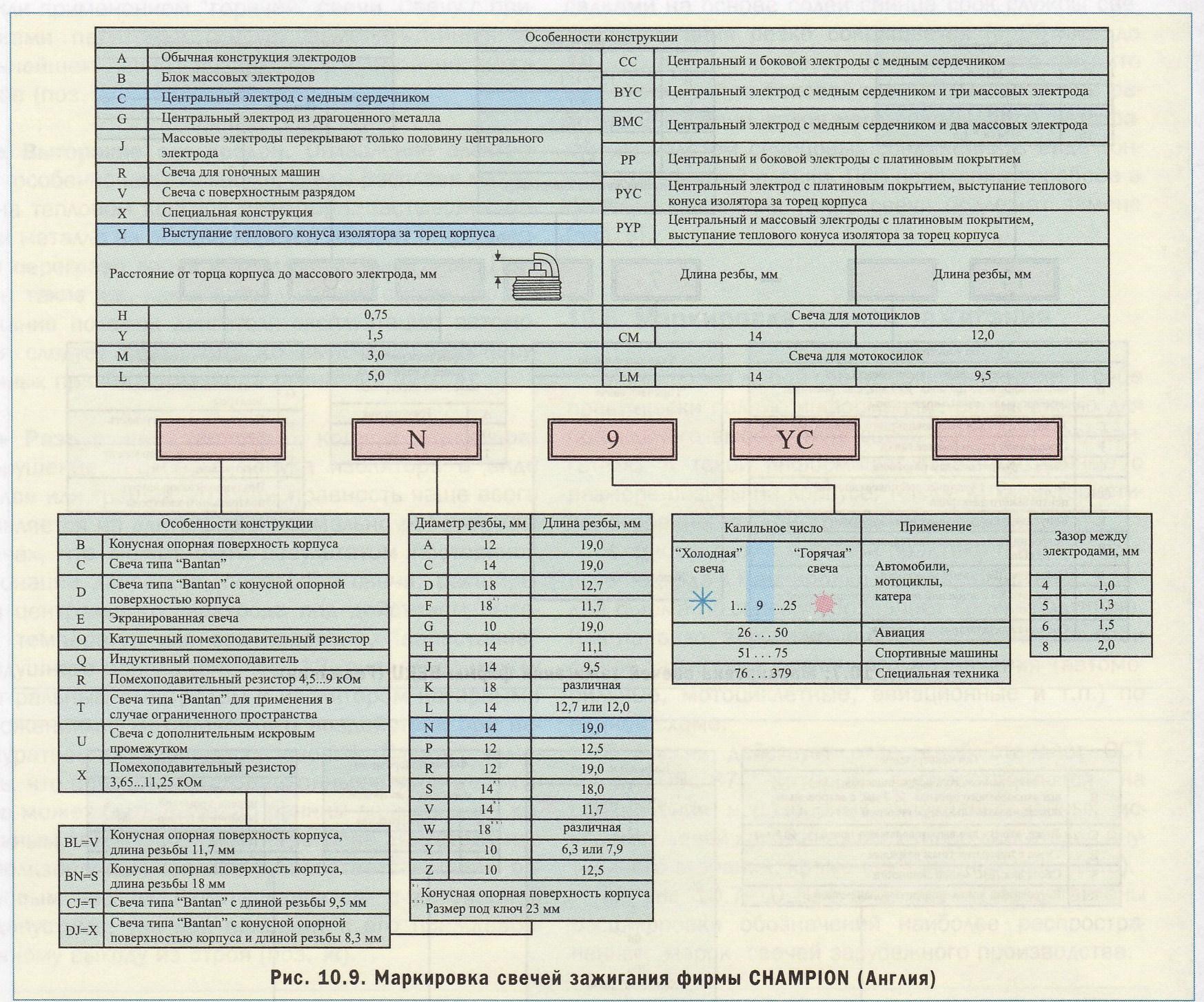

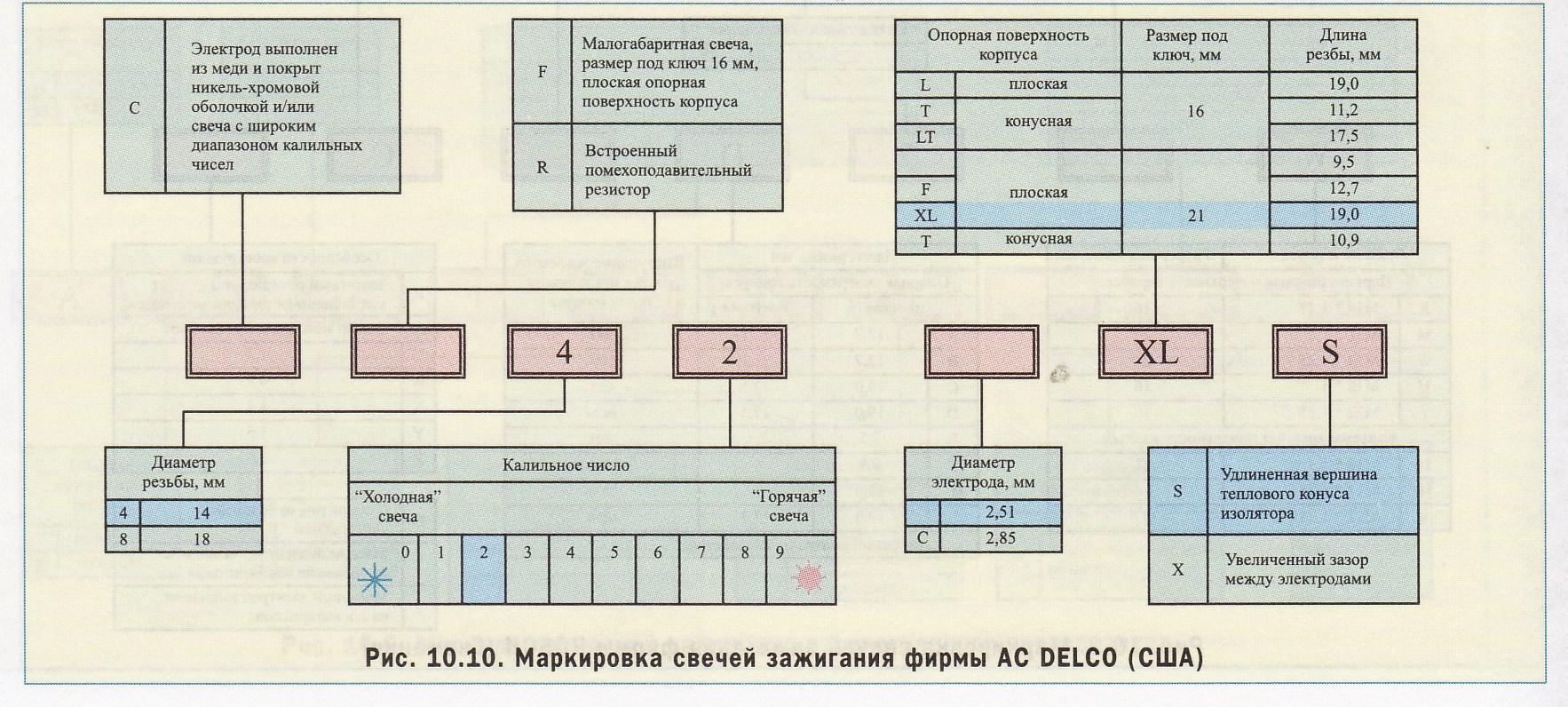

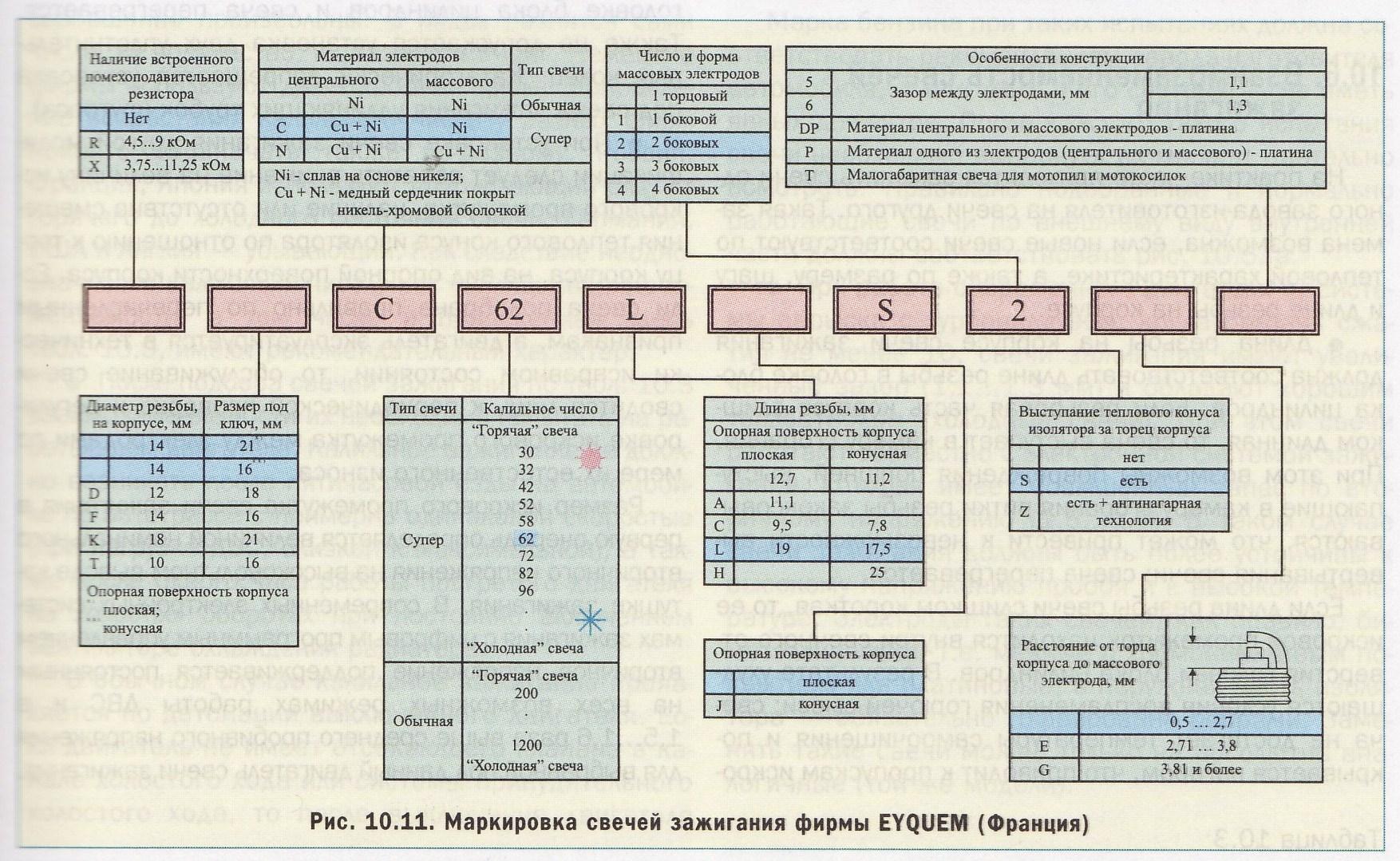

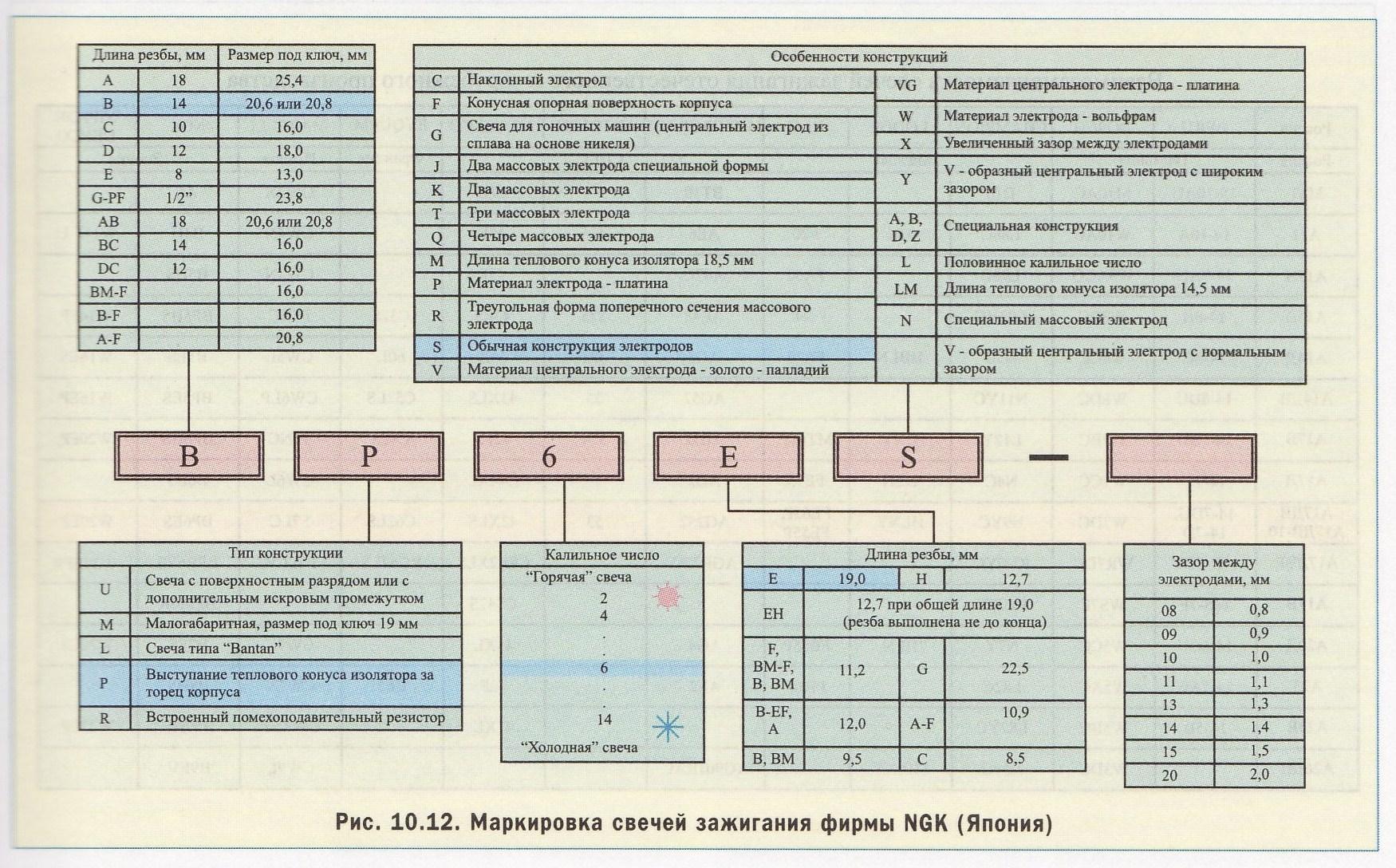

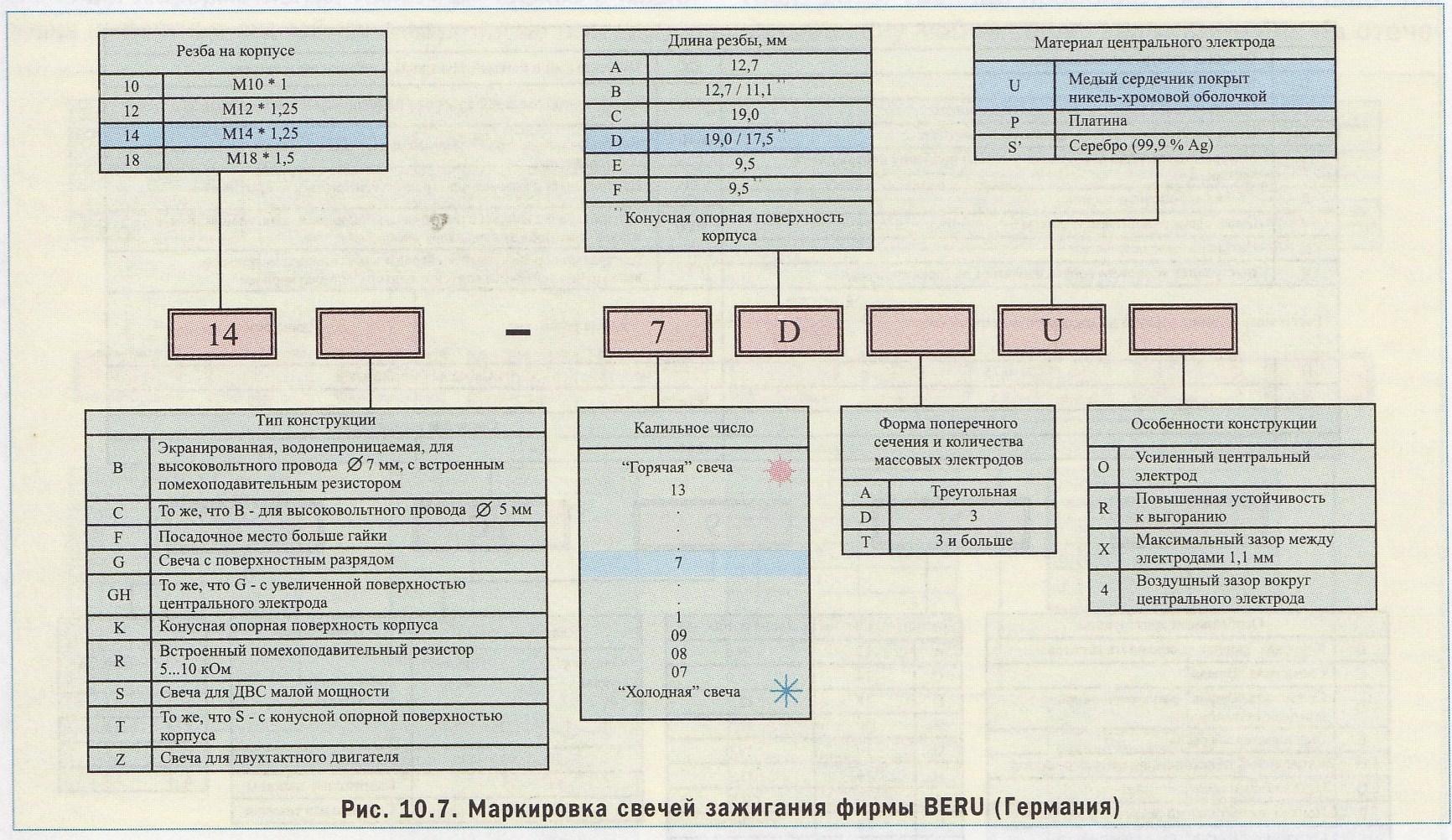

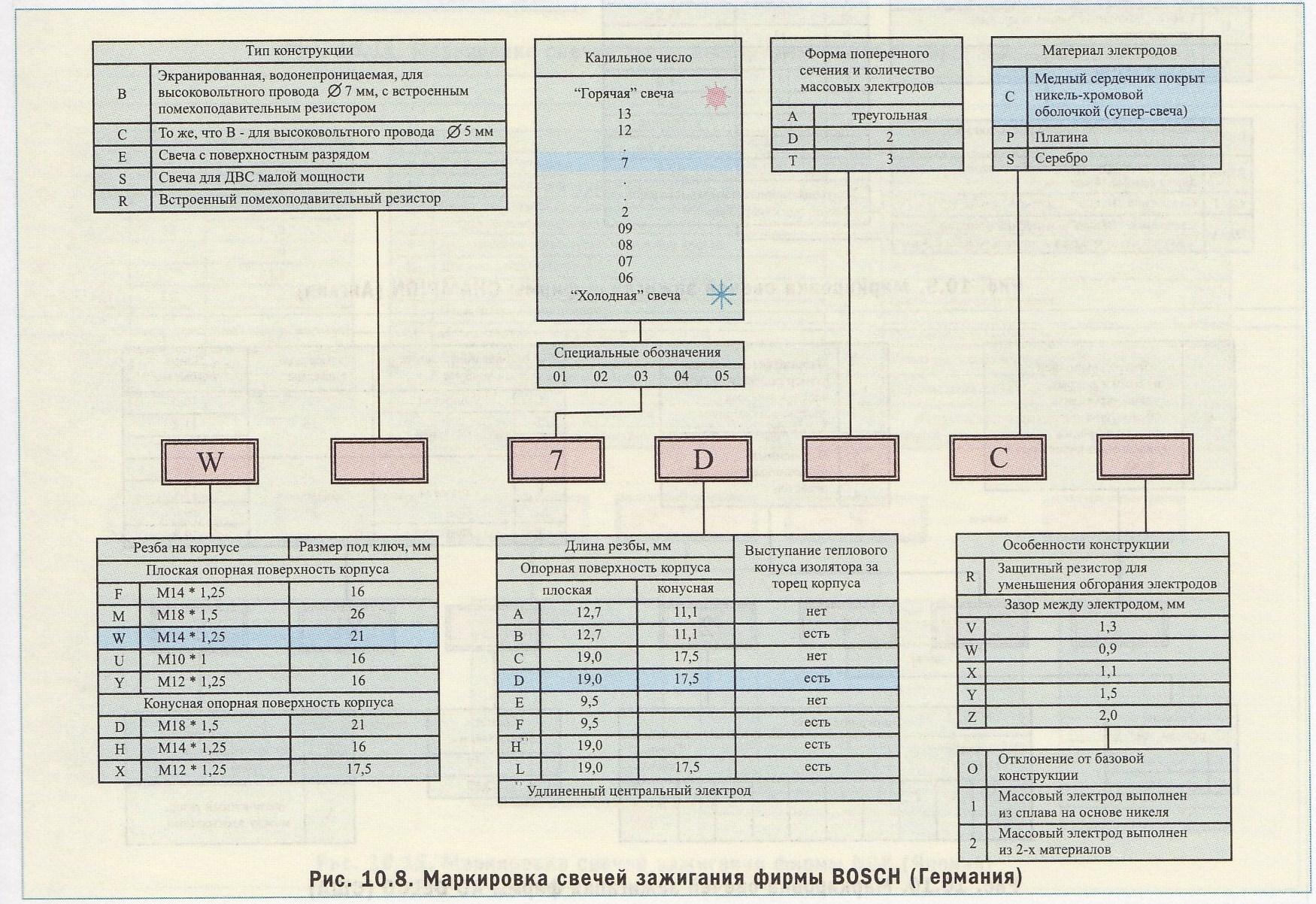

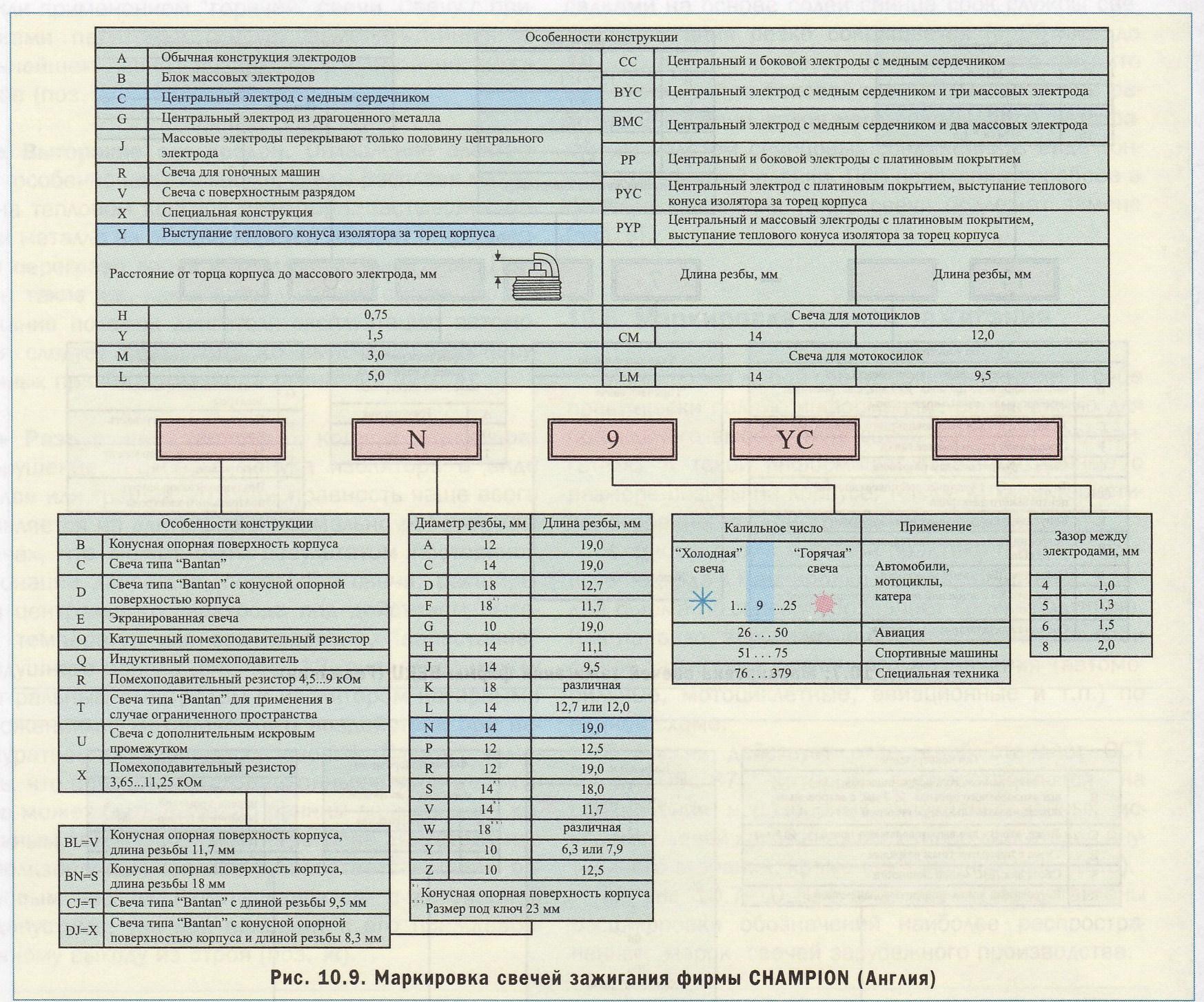

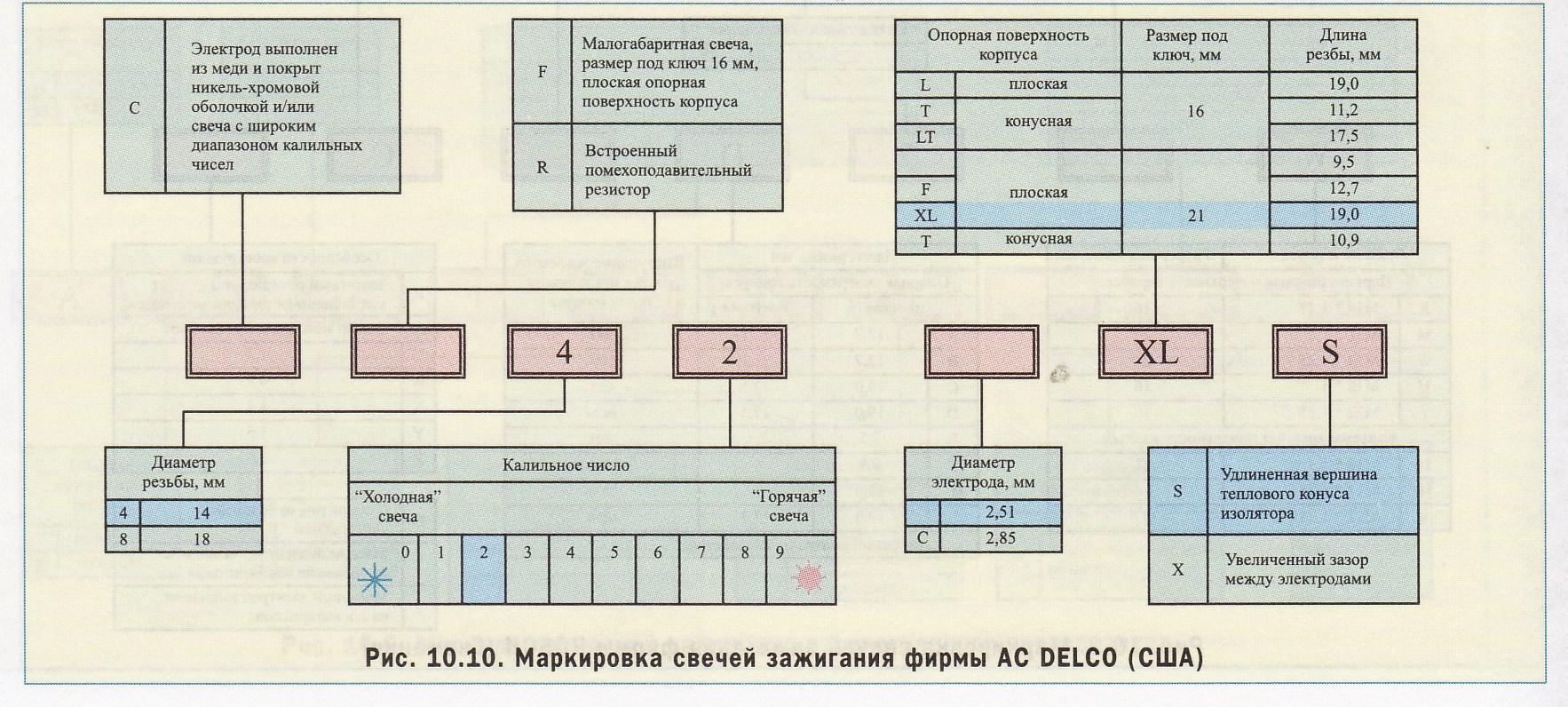

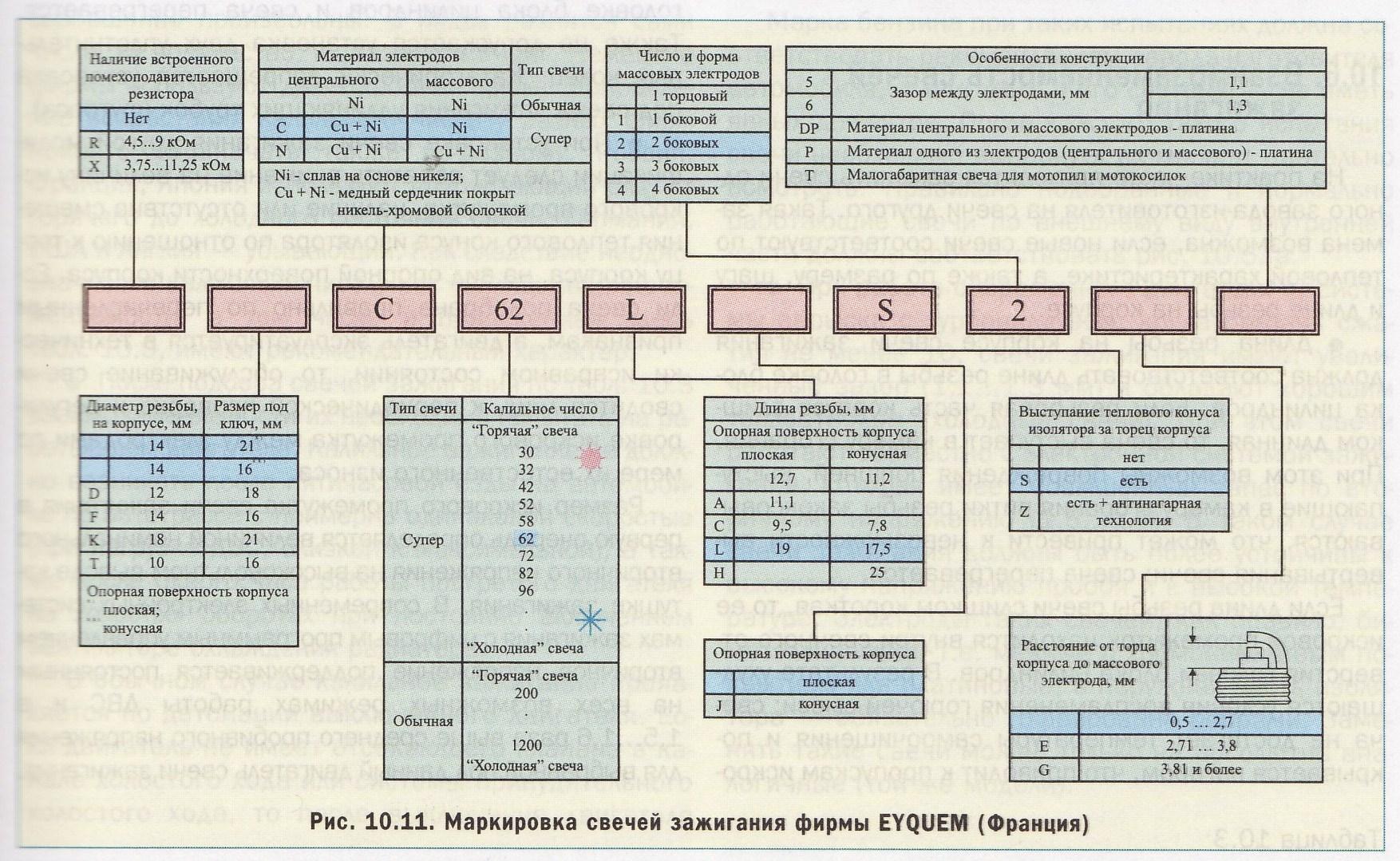

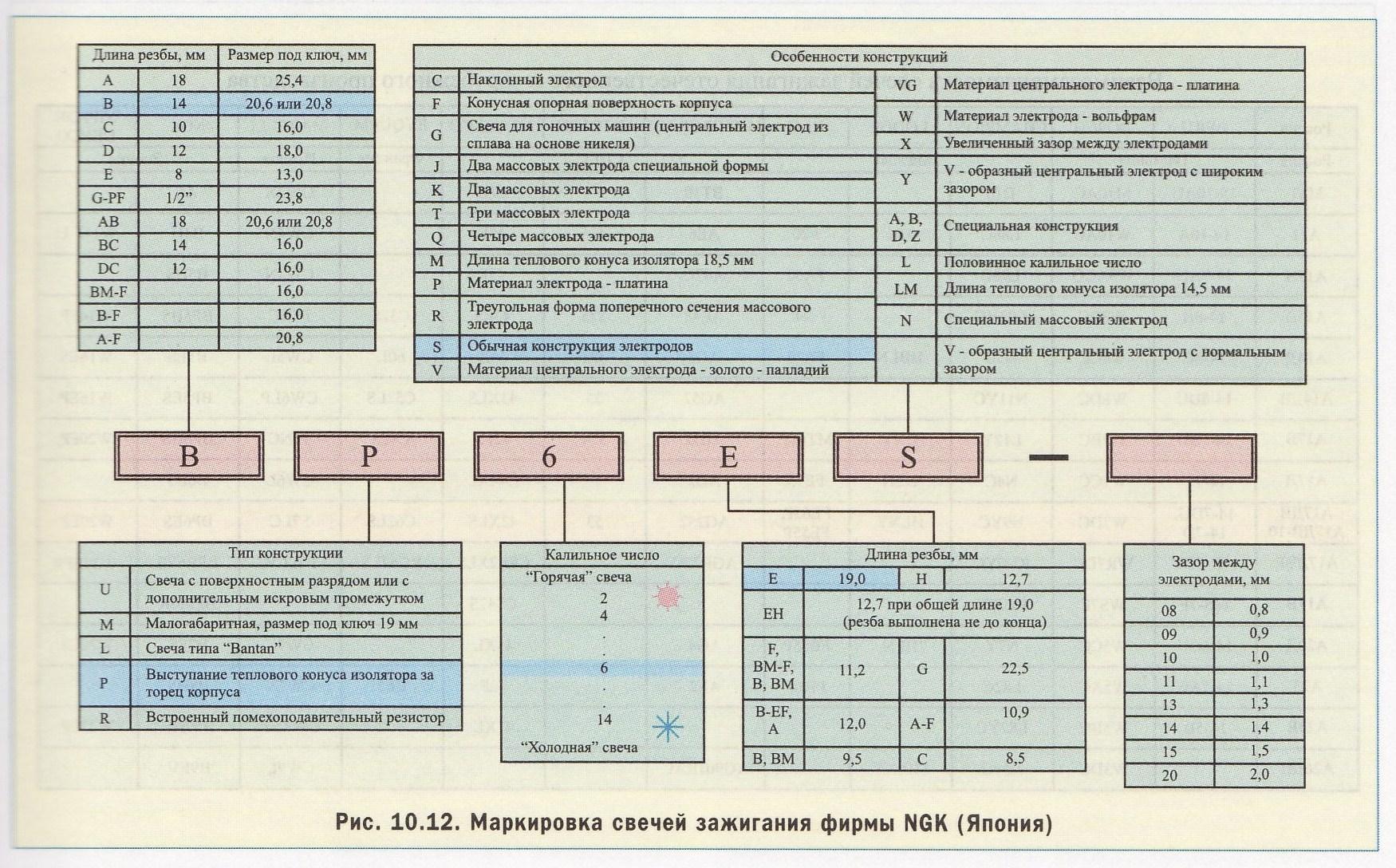

На рис. 10.7-10.12 в виде таблиц представлены расшифровки обозначений наиболее распространенных марок свечей зарубежного производства.

Рис. 10.6. Маркировка свечей зажигания отечественного производства

Следует отметить, что в отечественном стандарте для обозначения свечи используется десять информативных разрядов. Информация каждого разряда расшифрована в табличном блоке. В маркировке отечественной свечи наиболее важная часть табличных другая часть — "пустотами" (см. табл. на рис. 10.6). В блоков обозначена соответствующими символами, а маркировке импортных свечей зажигания указывают е все перечисленные в таблице сведения, а толь-:эмые принципиальные отличия. Пустоты для обо-:-эния информативных табличных блоков в марки-=*е импортных свечей используются не всегда.

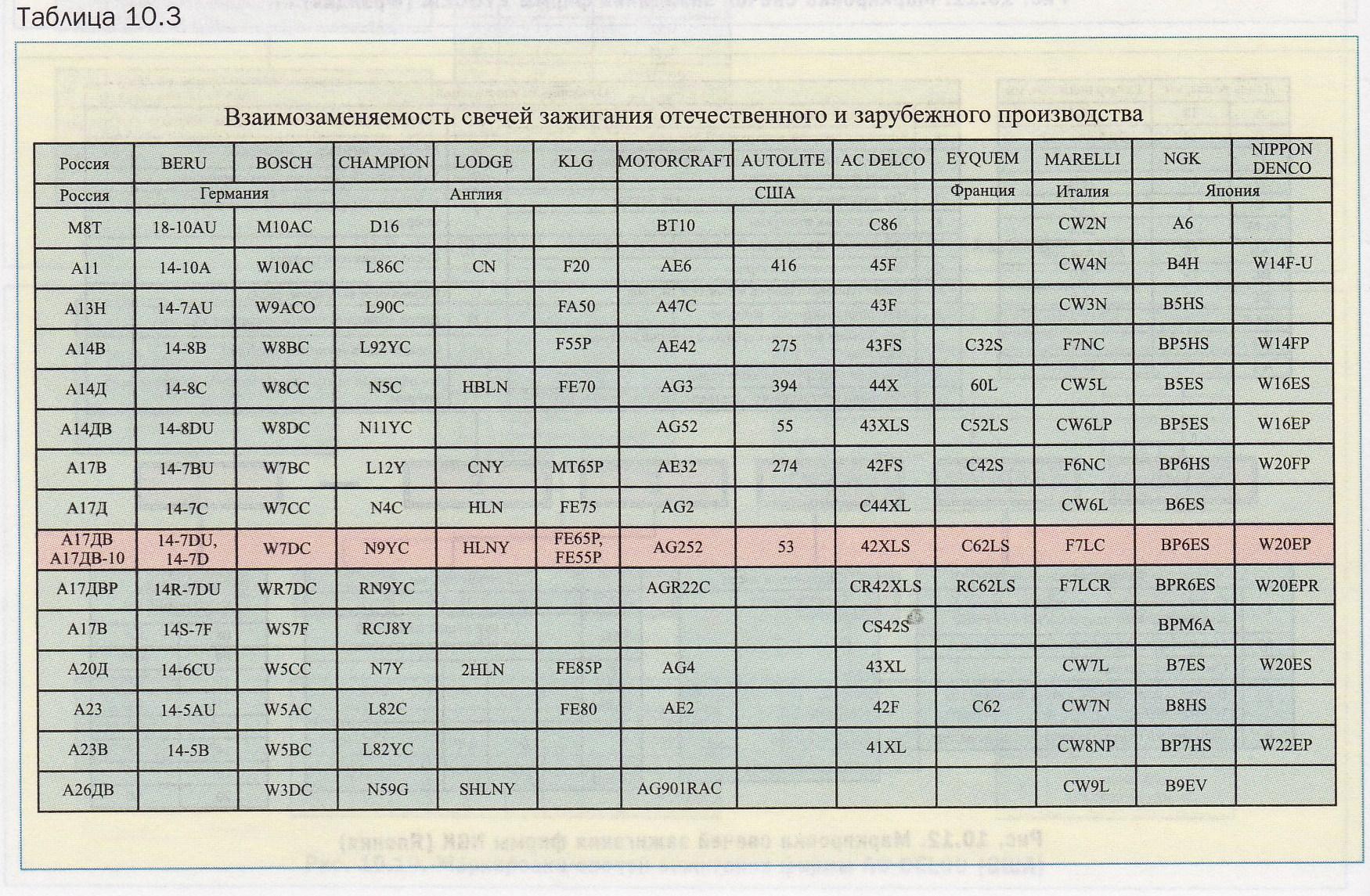

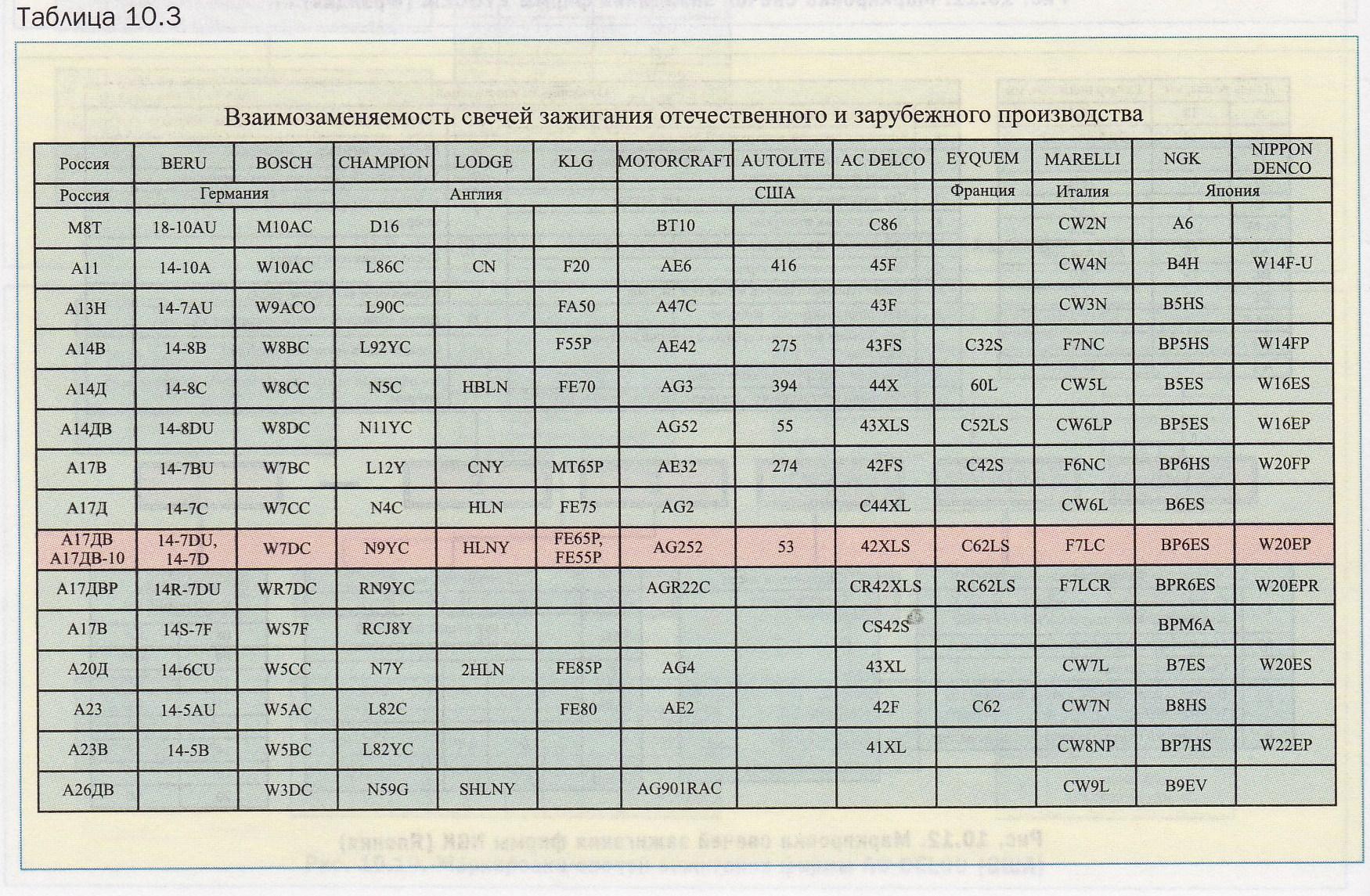

Данные по взаимозаменяемости отечественных и зарубежных свечей приведены в табл. 10.3. Таблица позволяет подобрать подходящую замену любой свече зажигания как на отече-ственном, так и на импортном двигателе. В качестве примера в табл. 10.3 в красной строке приведены все возможные замены для отечественной свечи зажигания А17ДВ.

10.6. Взаимозаменяемость свечей зажигания

На практике часто приходится заменять свечи одного завода-изготовителя на свечи другого. Такая замена возможна, если новые свечи соответствуют по тепловой характеристике, а также по размеру, шагу и длине резьбы на корпусе.

• Длина резьбы на корпусе свечи зажигания должна соответствовать длине резьбы в головке блока цилиндров. Если резьбовая часть корпуса слишком длинная, то свеча выступает в камеру сгорания. При этом возможны повреждения поршней; выступающие в камеру сгорания витки резьбы закоксовы-ваются, что может привести к невозможности вывертывания свечи; свеча перегревается.

Если длина резьбы свечи слишком короткая, то ее искровой промежуток находится внутри свечного отверстия головки блока цилиндров. В результате ухудшаются условия воспламенения горючей смеси; свеча не достигает температуры самоочищения и покрывается нагаром, что приводит к пропускам искрообразования; нижние витки резьбы головки блока цилиндров закоксовываются. Короткую резьбу нельзя компенсировать снятием уплотнительного кольца, так как нарушается герметичность посадки свечи в головке блока цилиндров и свеча перегревается. Также не допускается установка двух уплотнитель-ных колец. Категорически запрещается установка под свечи зажигания удлиняющих трубок (футорок).

• При установке свечи зажигания другой модификации следует обратить внимание на величину искрового промежутка, наличие или отсутствие смещения теплового конуса изолятора по отношению к торцу корпуса, на вид опорной поверхности корпуса. Если свеча подобрана правильно по перечисленным признакам, а двигатель эксплуатируется в технически исправном состоянии, то обслуживание свечи сводится лишь к периодической проверке и регулировке искрового промежутка между электродами по мере их естественного износа.

Размер искрового промежутка свечи зажигания в первую очередь определяется величиной номинального вторичного напряжения на высоковольтном выводе катушки зажигания. В современных электронных системах зажигания с цифровым программным управлением вторичное напряжение поддерживается постоянным на всех возможных режимах работы ДВС и в 1,5...1,6 раза выше среднего пробивного напряжения для выбранной под данный двигатель свечи зажигания.

Рис. 10.7. Маркировка свечей зажигания фирмы BERU (Германия)

Рис. 10.8. Маркировка свечей зажигания фирмы BOSCH (Германия)

Рис. 10.9. Маркировка свечей зажигания фирмы CHAMPION (Англия)

Рис. 10.10. Маркировка свечей зажигания фирмы AC DELC0 (США)

• Уже отмечалось, что строгого соответствия между калильными числами для свечей зажигания разных фирм-изготовителей не существует.

Из табл. 10.1 видно, что ряды калильных чисел совершенно произвольны. В рядах разнятся сами числа, их количество, их размерный шаг. Немецкие фирмы используют даже дробные числа. Направление возрастания калильного числа у разных фирм принято обозначать также по-разному. Россия, Франция, Япония используют возрастающий ряд, от горячего до холодного состояния свечи. Германия, США и Англия — убывающий. Как следствие неоднозначности калильных чисел, все таблицы взаимозаменяемости, в том числе и приведенная здесь табл. 10.3, имеют рекомендательный характер.

• После подбора свечей зажигания по табл. 10.3 взаимозаменяемости их необходимо испытать на работающем двигателе. Калильное зажигание не должно возникать после пятичасовой езды на автомобиле по автотрассе с примерно одинаковой скоростью (при нагрузке ДВС, близкой к максимальной), а также после одного часа работы прогретого двигателя на холостых оборотах при постоянно включенном вентиляторе охлаждения радиатора.

В обычном случае калильное зажигание проявляется по детонации выключенного двигателя. Если двигатель не имеет отсекающего клапана в канале холостого хода или системы принудительного холостого хода, то после выключения двигателя ключом зажигания зажигание следует снова включить через 2...3 с и удостовериться, что двигатель вновь не запустился. В противном случае имеет место калильное зажигание.

Марка бензина при таких испытаниях должна соответствовать рекомендациям завода-изготовителя автомобиля, а двигатель и его системы — не иметь явных дефектов. После каждого такого испытания свечи необходимо вывернуть из гнезд и тщательно осмотреть. Правильно подобранные и нормально работающие свечи по внешнему виду внутренней части должны соответствовать рис. 10.5, а.

• При работе современного двигателя от системы впрыска с турбонаддувом, когда степень сжатия не менее 10, свечи зажигания имеют увеличенный зазор (1,1...1.3 мм) и обладают хорошим теплоотводом (холодные свечи). При этом свечи работают совместно с электронной системой зажигания, которая имеет повышенный запас по вторичному напряжению (1,5...1,7). В таком случае свечи зажигания должны быть более устойчивы к высокому напряжению пробоя и к высокой температуре. Электроды таких свечей, как правило, биметаллические, т.е. медные с хромоникелевым покрытием или платиновые, а наружная часть изолятора — обязательно гофрирована ребрами. Заменять такие свечи можно только на абсолютно аналогичные (той же модели).