Занятие 33 Основные правила сборки узлов и агрегатов автомобиля.

33.1. Общие требования.

Сборка является завершающим этапом ремонта агрегатов автомобиля. От ее качества зависят надежность и долговечность работы агрегатов и систем.

При сборке рабочую поверхность детали необходимо предохранить от попадания абразивных частиц, образования задиров, заусенцев и т.д.

При комплектовании деталей иногда выполняют:

- припиловку,

- шабрение,

- притирку,

- полировку,

- развертывание,

- прогонку резьбы.

Процесс сборки непосредственно состоит из последовательно выполняемых работ по:

- сборке болтовых соединений,

- сборке соединений цилиндрических и конических шестерен,

- конусных, шпоночных, шлицевых соединений,

- монтажу шариковых и роликовых подшипников и др.

Перед сборкой детали необходимо промыть в специальном растворе:

- стальные и чугунные — на 100 л воды 0,3 кг нитрита и 1 кг кальцинированной соды;

- алюминиевые — на 100 л воды 0,25 кг кальцинированной соды, 0,2 кг хромпика, 0,3 кг жидкого стекла.

После мойки детали перед сборкой обдувают сухим сжатым воздухом, трущиеся поверхности смазывают тонким слоем масла.

Резино-войлочные сальники перед установкой выдерживают 30 мин в жидком масле, имеющем температуру 18... 20 °С.

Для предохранения рабочих кромок сальников от повреждения при установке деталей в узел, где стоит сальник, применяют оправки.

33.2. Сборка соединений цилиндрических шестерен.

При сборке соединений цилиндрических шестерен зазор между зубьями шестерен проверяют:

- с помощью щупа,

- прокатыванием свинцовой пластинки

- индикатором.

33.2.1. Зазор измеряют с помощью щупа, в трех местах венца шестерни (под углом 120°). На основании результатов измерения определяют средний зазор.

33.2.2. Более точные значения бокового зазора между зубьями шестерен получаются при прокатывании свинцовой пластинки. После прокатки замеряют ее толщину микрометром и по результатам измерения устанавливают величину зазора между зубьями шестерен.

Соединение цилиндрических шестерен

Зазор измеряют с помощью щупа, в трех местах венца шестерни (под углом 120°). На основании результатов измерения определяют средний зазор.

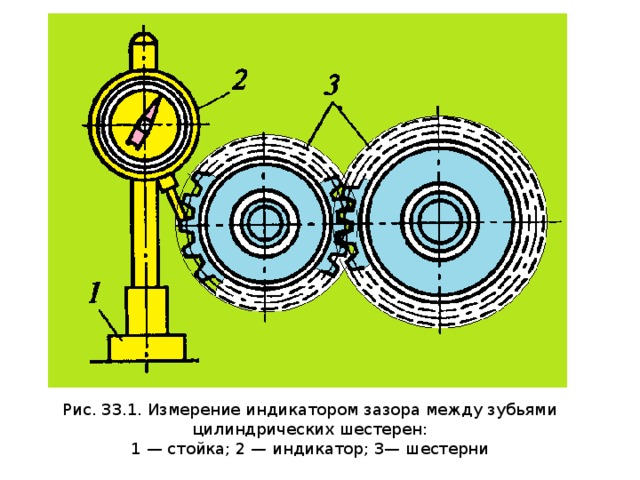

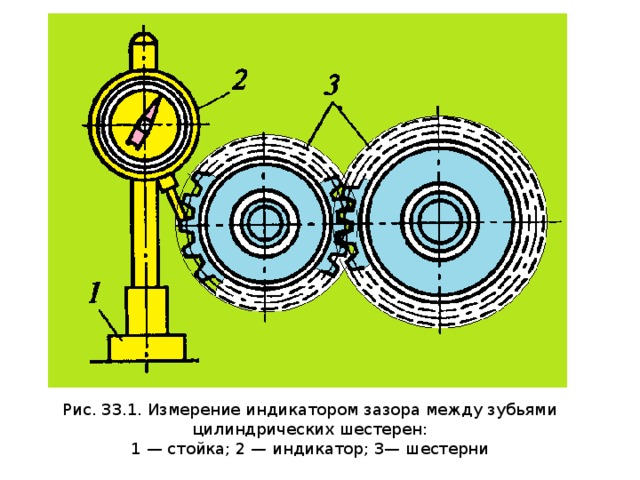

33.2.3. Определение точности сборки зубчатых передач индикатором

Мерительный наконечник индикатора устанавливают на зубе первой шестерни, которая находится в зацеплении с сопряженной шестерней.

Поворачивая первую шестерню (вторая застопорена), выбирают зазор между зубьями и одновременно следят за отклонением стрелки индикатора.

Разность показания индикатора составит величину зазора между зубьями сопряженных шестерен. (Рис.33.1.)

Рис. 33.1. Измерение индикатором зазора между зубьями цилиндрических шестерен:

1 — стойка; 2 — индикатор; 3 — шестерни

При неравномерном зазоре следует установить, какая из шестерен имеет дефект.

Для этого сначала находят наименьший зазор между зубьями шестерен, а затем их разъединяют.

Одну из шестерен поворачивают на 180° и снова соединяют.

Если после этого характер зацепления не изменился, значит, дефект имеет та шестерня, которая оставалась неподвижной.

Если до поворота шестерни зазор между зубьями имел минимальную величину, а после поворота стал максимальным, то дефект имеет шестерня, которая была повернута, и ее следует заменить.

Биение торцовой поверхности зуба можно выявить и проверить также индикатором.

Эта погрешность появляется в результате перекоса оси втулки шестерни или при перекосе оси, на которой установлена шестерня.

При первом дефекте шестерня бракуется, а второй дефект удается устранить и исправить при сборке.

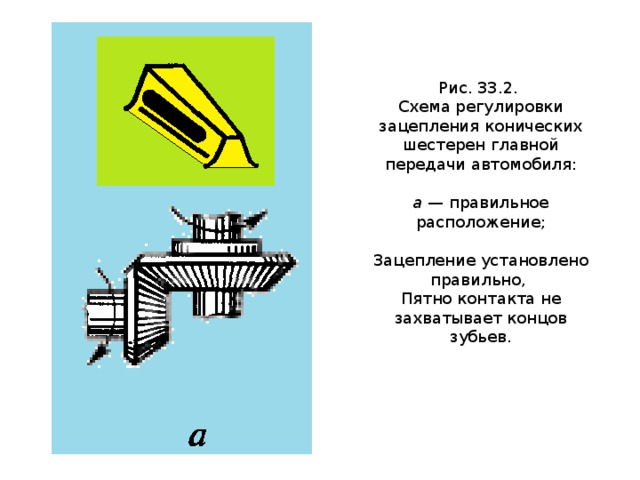

Зацепление конических шестерен

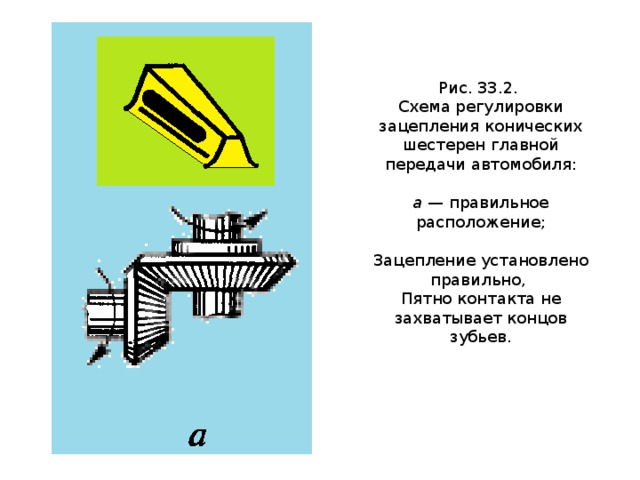

Проверяют также с помощью краски — по пятну контакта на ведомой шестерне (рис. 33.2).

Для этого зубья ведущей шестерни покрывают тонким слоем краски. Притормаживая ведомую шестерню, вращают в обе стороны ведущую до получения четко видимых отпечатков.

Зацепление установлено правильно, если пятно контакта не захватывает концов зубьев и располагается, как показано на рис. 33.2, а.

Если пятно контакта расположено, как на рис. 33.2, б, то необходимо придвинуть ведомую шестерню к ведущей.

При малом боковом зазоре между зубьями следует отвести ведущую шестерню.

При расположении пятна контакта, как показано на

рис. 33.2, в, необходимо ведомую шестерню отвести от ведущей.

Если при этом зазор между зубьями получится слишком большой, надо придвинуть ведущую шестерню.

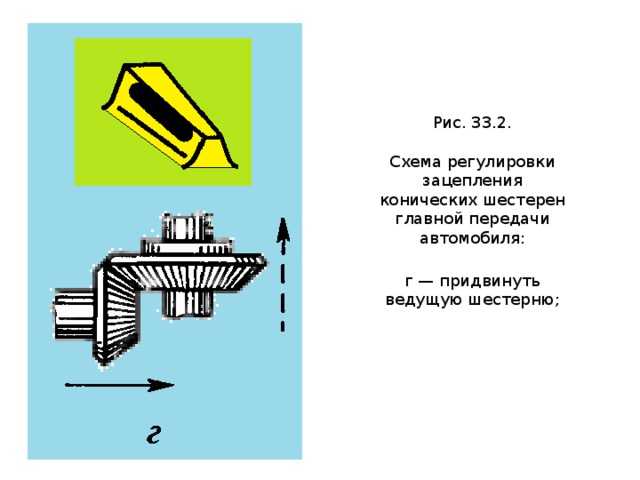

Рис. 33.2.

Схема регулировки зацепления конических шестерен главной передачи автомобиля:

а — правильное расположение;

Зацепление установлено правильно,

Пятно контакта не захватывает концов зубьев.

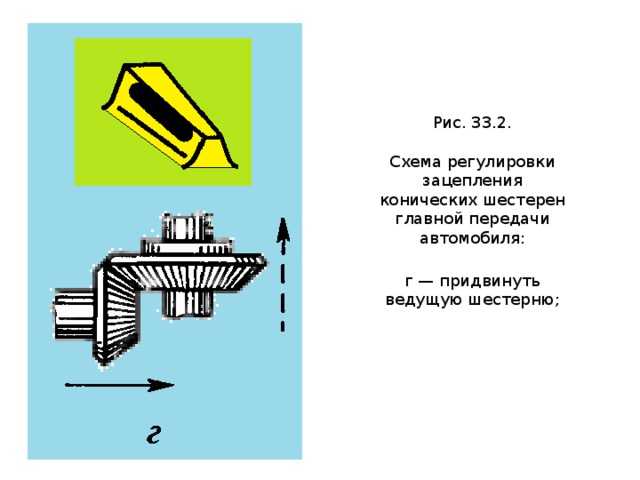

Рис. 33.2.

Схема регулировки зацепления конических шестерен главной передачи автомобиля:

б — необходимо придвинуть ведомую шестерню к ведущей.

Рис. 33.2.

Схема регулировки зацепления конических шестерен главной передачи автомобиля:

в — отвести ведомую шестерню;

Рис. 33.2.

Схема регулировки зацепления конических шестерен главной передачи автомобиля:

г — придвинуть ведущую шестерню;

Рис. 33.2.

Схема регулировки зацепления конических шестерен главной передачи автомобиля:

д — отвести ведущую шестерню.

Если пятно контакта находится у вершин головок зубьев (рис. 33.2, г), то ведущую шестерню следует придвинуть к ведомой.

При малом боковом зазоре необходимо отвести ведомую шестерню.

Положение пятна контакта в низу ножки зубьев

(рис. 33.2, д) указывает на то, что ведущую шестерню следует отвести от ведомой.

Если боковой зазор между зубьями слишком велик, надо придвинуть ведомую шестерню.

33.3. Сборка конических соединений.

При сборке конических соединений обращают внимание на плотность посадки и обеспечение необходимого натяга.

Сборку начинают с подбора конических поверхностей на всей длине соединения.

Проверку ведут по краске, а также по глубине посадки внутреннего конуса на валу.

33.3. Сборка шпоночных соединений.

Выполняя сборку шпоночных соединений с помощью призматических и сегментных шпонок, следует уделять особое внимание подгонке шпонок по пазам и зазору по наружной стороне шпонки.

Шпоночное соединение.

Типы шпонок

Обычно шпонку устанавливают в паз вала плотно или даже с натягом, а в пазу охватывающей детали посадку делают более свободной.

Люфт шпонок в канавках валов не допускается, т.е. охватывающая деталь не должна «сидеть» на шпонке, ее необходимо центрировать по цилиндрической или конической поверхности вала.

При этом между верхней плоскостью шпонки и впадиной паза охватывающей детали должен быть достаточный зазор.

При сборке шпонок небольших размеров применяют молотки или оправки из цветного металла. Целесообразнее запрессовывать шпонки под прессом или специальными струбцинами.

33.4. Сборка шлицевых соединений.

Наиболее распространенным видом шлицевого соединения деталей автомобиля является такое, у которого центрирование осуществляется по наружному диаметру выступов вала.

Вал шлифуется по наружному диаметру шлицов, а отверстие протягивается.

Шлицевое соединение деталей может быть подвижным и неподвижным.

Независимо от вида шлицевого соединения сборку следует начинать с осмотра состояния шлицов обеих деталей. Не допускаются забоины, задиры или заусенцы. Особое внимание следует уделять осмотру внешних фасок и закруглений внутренних углов шлицов.

Шлицевое соединение.

33.5. Установка подшипников

При установке подшипников их промывают в 6 %-ном растворе масла в бензине, затем нагревают в масляной ванне до 100 °С, после чего напрессовывают на вал с помощью приспособлений и оправок.

Одно кольцо подшипника соединяют неподвижно с деталью, а другое должно получить более слабую посадку, позволяющую проворачивать его от руки в ненагруженном состоянии.

Если вращается вал, то внутреннее кольцо подшипника соединяют неподвижно с валом, и наоборот, если вращается корпус (втулка), то наружное кольцо подшипника устанавливается неподвижно.

При запрессовке колец усилие не должно передаваться через шарики или ролики, но должно совпадать с осью подшипника во избежание перекоса колец.

При сборке особое внимание надо уделять коническим роликовым подшипникам.

Ролики нельзя зажимать, они должны свободно вращаться и в то же время иметь минимально необходимый зазор.

Установленная величина зазора должна быть выдержана при регулировке.

Видео

Монтаж шарикоподшипника

Смотреть