СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические указания к практическим работам по дисциплине "Основы материаловедения"

Практические работы для закрепления теоретических знаний по дисциплине "Основы материаловедения"

Просмотр содержимого документа

«Методические указания к практическим работам по дисциплине "Основы материаловедения"»

| Железноводский художественно-стриоительный техникум |

| Методические указания |

| По практическим работам |

| По дисциплине «Основы материаловедения» |

| для профессии СПО Сварщик 15.01.05 Технический профиль |

| 2017г. |

Практическая работа № 1

Наблюдения с помощью биологического микроскопа

за процессом кристаллизации из раствора соли.

Цель: 1 Ознакомить обучающихся самостоятельно наблюдать за процессом кристаллизации из раствора соли.

2 Схематически зарисовать структуру, образовавшуюся и описать

процесс кристаллизации соли.

3 Изучить устройство и оптическую систему биологического

микроскопа.

4 Ознакомиться с навыками работы на биологическом микроскопе при наблюдении за кристаллизацией из растворов соли.

Приборы и оборудование: Для выполнения работы необходимо иметь:

бинокулярную лупу или биологический микроскоп, соль NaCl

пробирки, спиртовку, пипетку, циркуль и линейку.

ТЕХНИКА БЕЗОПАСНОСТИ

1 Выполнять работу только после разрешения преподавателя.

2 Осторожно быть с кипятком жидкости соли.

3 Микроскоп использовать только по назначению.

4 Стекло не вынимать из микроскопа.

Теоретическое пояснение:

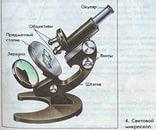

Оптическая схема биологического микроскопа:

Рис. 1

1 - лучи света;

2 - зеркало;

3 - данный объект;

4 - плоское стекло;

5 - объектив;

6 - окуляр.

Лучи от естественного или искусственного источника света, отразив ся от зеркала 2, проходящих через данный объект 3 (в данной работе каплю раствора соли), помещенный на плоское стекло 4 Затем лучи через объектив 5 и через окуляр 6 . попадают в глаз наблюдателя.

Процесс образования твердой кристаллической фазы (кристаллов) из жидкости называется кристаллизацией. Описание процесса кристаллизации и структуры литого металла впервые дал Д. К. Чернов в 1878 году.

Кристаллизация состоит из двух основных процессов:

а) зарождение центров кристаллизации;

б) линейного роста кристаллов.

С увеличением степени переохлаждения растет число центров кристаллизации и скорость роста кристаллов. Центрами кристаллизации могут стать также посторонние твердые включения, для чего в жидкий металл вводятся модификаторы.

Рост металлов происходит в такой последовательности. Из центра кристаллизации образуется главная ось кристалл ось первого порядка. Перпендикулярно к ней растут ветви- оси второго порядка. От них также перпендикулярно растут боковые ветви- оси третьего порядка и т.д. В результате растут древовидные кристаллы - дендриты.

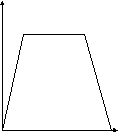

Структура литого слитка состоит из трех зон (рис. 2). Различные зоны образуются в результате изменения теплообмена во времени.

Первая зона формируется при столкновении жидкого металла со стенками изложницы. Большой градиент температур, резкие охлаждения, а также шероховатость поверхности изложницы ведут к возникновению большого числа центров кристаллизации и к мелкокристаллический строения металла.

После этого повышается температура стенки изложницы и тепловые сопротивления, уменьшается градиент температур и переохлаждения жидкого металла. Из небольшого числа центров (зерен корки) начинают расти столбчатый кристаллы. Они ориентированы перпендикулярно поверхности изложницы, т.е. направления отвода тепла. В зоне столбчатых кристаллов металл более плотный, однако, пределы стыка кристаллов обладают низкой прочностью. В центре температура застывающего металла выравнивается, теряется направленность теплоотдачи. Наблюдается концентрация примесей неметаллических включений, которые становятся центрами кристаллизации равноосных кристаллов.

Жидкий металл имеет больший объем, чем твердый, поэтому кристаллизация сопровождается сокращением в объеме (усадка). Усадочные раковины могут быть концентрированными или рассеянными. В слитка спокойной стали усадочная раковина сконцентрирована в прибыльной (главный) части слитка. А в слитках кипящей и полуспокойной стали усадочные дефекты рассеяны по всему объему слитка.

Схема строения затвердевшей капли раствора соли: рис. 2.

1.Наружная зона мелких кристаллов.

2.Зона крупных кристаллов.

3.Зона крупных равноосных кристаллов, имеющих различное ориентирования.

Аналогично металлам и сплавам происходит образование дендритов в растворах солей. Водный раствор солей состоит насыщенным. Тогда при незначительном испарении и охлаждении раствор пресыщается, что обеспечивает зарождение центров кристаллизации.

В процессе кристаллизации капли раствора соли наблюдаются три структурные зоны. Первая зона состоит из тонкого слоя мелких дендритов, образующиеся у краев капли. Вторая зона характеризуется образованием крупных удлиненных дендритов. Третья зона состоит из дендритов, имеют разное ориентирование.

Порядок выполнения работы:

1.Готовится насыщенный горячий (70 - 800 С) раствор соли NaCl.

2.Установливается увеличение микроскопа не более 100 раз. Для чего в верхнюю часть тубуса установить окуляр, а в нижнюю объектив.

3.Зеркало микроскопа направляем в сторону естественного или искусственного света.

4.Поворотом зеркала достигаем нормального прохождения световых лучей.

5.На плоское стекло с помощью пипетки наносим каплю горячего пресыщенного раствора соли.

6.Стекло с каплей раствора помещаем на рабочий столик микроскопа.

7.Вращением винтов проводят сначала грубое наведение на фокус, на тонкую наводку.

8.В окуляр наблюдают за процессом кристаллизации раствора соли.

9.Нарисовать образовавшиеся кристаллы соли.

Контрольные вопросы

Что такое кристаллизация металлов?

Что такое степень переохлаждения?

Из каких двух стадий состоит процесс кристаллизации?

Какими величинами определяется скорость процесса кристаллизации?

Как можно получить мелкое зерно металла?

На какие свойства металлов влияет величина зерна?

Что вводят до жидкого металла для получения мелкого зерна?

Что такое дендриты?

Назовите основные зоны строения слитка.

Что такое полиморфные, аллотропные превращения в металлах?

Цель: 1.Изучить методику приготовления макрошлифов;

2.Изучить характерные виды макрструктур сталей.

Приборы и материалы для проведения работы: набор готовых макрошлифов, шлифовальная бумага различной зернистости, фарфоровая ванночка, резиновый вал, щипцы, фотобумага.

ТЕХНИКА БЕЗОПАСНОСТИ

1. Выполнять работу только после разрешения преподавателя.

2. При работе с микроскопом необходимо стоять на резиновом коврике.

3. Микроскоп применять только по назначению.

4. При работе с серной кислотой необходимо все выполнять в вытяжном шкафу.

Теоретическое пояснение

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10-8 см дают возможность различать детали объекта, по своим размерам соответствующе межатомным расстояниям.

Просвечивающие микроскопы. Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающую рельеф микрошлифа, для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Растровые микроскопы. Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

Макроструктура является строением металлов и сплавов видимое невооруженным глазом. С помощью макроскопического анализа можно выявить химическую неоднородность элементов после первичной кристаллизации, дендритное строение литого металла, различные дефекты, волокнистое строение литого металла, виды изломов (вязкие, хрупкие и смешанные), качество сварочных соединений.

Макрошлифом называется поверхность образца, специально подготовленного для исследования макроструктуры.

Подготовка макрошлифа заключается в выравнивании поверхности, в шлифовании и протравливании. Макрошлифы протравливают кислотами и щелочами. Для определения ликвации серы, фосфора и оксидных включений применяют методы отпечатков на фото бумаге. Серны отпечаток по Боцману дает возможность выявить ликвацию серы на фотобумаге. Бромосербрянная бумага, смоченная в растворе серной кислоты, а потом просушенная придавливается к микрошлифу. В стали, сера находится в виде сульфидов FeSu MnS. При контакте шлифа с фотобумагой в ее эмульсионному слое протекают химические реакции:

FeS + H2 SO4 = FeSO4 + H2 S

MnS + H2 SO4 = MnS + H2 S

H2 S + AgBr = Ag2 S + 2HBr

Ликвация S выявляется по фотобумаге у виде темно-коричневых участков, вследствие образования черного сульфида серебра Ag2 S.

Волокнистое строение стали выявляется в канатной, кованных ликвационных участков металлических включений. Дефектные участки металла протравливаются больше, чем бездефектные.

Порядок выполнения работы:

Для выявления в стали ликвации серы необходимо:

Макрошлиф протереть ватою, смоченной спиртом и положить на стол шлиф (обработанную поверхность кверху).

Лист фотобумаги вымочить на свету в течении 5-10 мин. в водном растворе серной кислоты.

Просушить его.

Эмульсионной стороною наложить и придавить валом к шлифу на 3-5 минут.

Бережно снять бумагу.

Промыть в проточной воде, зафиксировать в 25% водном растворе гипосульфита.

Шлиф промыть и просушить.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

Что называется макроструктурой?

Что представляет собой макрошлиф?

Что можно выявить на отполированном, но не протравленном макрошлифе?

С какой целью макрошлиф подвергают травлению?

Может ли макрошлиф помочь определить причину брака, допущенного при изготовлении детали?

Что дает изучение макрошлифа?

Можно ли по виду макроструктуры определить, какой обработке подвергся исследуемый образец?

Можно ли исследовать макроструктуру массивной детали без ее разрушения?

Основные этапы подготовки макрошлифа?

Что можно определить по виду излома?

Практическая работа № 3

Тема: «Расчет параметров доменного процесса»

Цель: научиться определять основные показатели работы доменной печи.

Теоретическое пояснение

Основными показателями работы доменной печи являются:

производительность печи;

интенсивность плавки;

удельный расход топлива и других материалов;

себестоимость чугуна.

Производительность печи определяется суточной выплавкой передельного чугуна. Если выплавляют чугун другого сорта, то количество выплавляемого чугуна пересчитывают на передельный, используя при этом переводные коэффициенты.

Для оценки печей разного объема применяют коэффициент использования полезного объема доменной печи, представляющий собой отношение полезного объема (V, м3) к ее суточной производительности (Р, т) передельного чугуна, т.е.

КИПО=![]() , м3/т.

, м3/т.

Переводные коэффициенты для разных сортов чугуна:

Передельный чугун – 1,0.

Литейный чугун – 1,15 – 1,40.

Зеркальный чугун – 1,3 - 1,5.

Ферромарганец – 2,0 – 2,5.

Феррсилиций – 2,3 – 2,5.

Вследствие совершенствования технологии доменного процесса КИПО уменьшился и составляет в среднем по нашей стране 0,6, а по отдельным заводам и печам – 0,43. Современное доменное производство в значительной мере механизировано и отдельно операции его автоматизированы.

К числу участков цеха, на которых разработана и широко применена автоматизация, относятся загрузка шихтовых материалов и нагрев воздухонагревателей. Разработаны и внедряются различные приборы для контроля доменного процесса и автоматизации отдельных операций (автоматическое регулирования дутья, передаваемого на каждую фурму, автоматическое управление процессом вращения распределителя шихты по температуре

Пример расчета некоторых параметров доменного процесса

Доменная печь с полезным объемом 5000 м3 выплавила за первое полугодие 2002000 т передельного чугуна.

Требуется определить:

количество среднесуточной выплавки чугуна и КИПО доменной печи;

суточный расход шихтовых и вспомогательных материалов и электроэнергии;

количество попутно полученных за полугодие доменного газа и шлака.

Решение

Для того, чтобы определить количество среднесуточной выплавки чугуна данной доменной печи, необходимо подсчитать, сколько было дней в первом полугодии.

Для этого нужно сложить количество первых шести месяцев

Дпол= Я + Ф + М + А + М + И

Дпол= 31 + 29 + 31 +30 + 31 +30 =182 дня.

Зная количество дней (суток) в полугодии и зная из условия задачи, что доменная печь выплавила за I – полугодие 2002000 т чугуна, можно определить величину среднесуточной выплавки чугуна Nсут,

Nсут =![]()

![]() , т/сутки,

, т/сутки,

где Nпол – количество чугуна, выплавленного за полугодие, т;

Nсут ![]()

О производительности доменной печи судят обычно по среднесуточной выплавке чугуна, следовательно, производительность данной доменной печи РД.П составляет

РД.П= Nсут=1100 т/сутки.

КИПО доменной печи зависит от полезного объема печи и ее среднесуточной производительности

КИПО=![]() , м3/т,

, м3/т,

Где Vп – полезный объем доменной печи, м3;

Тогда КИПО = ![]() .

.

Суточный расход шихтовых материалов (руды, кокса, флюсов) и вспомогательных (воздуха, пара, воды) определяем по формуле

Q = g *Nсут,

Где Q – суточный расход материалов, т.

В расчете следует Q писать с индексом:

Qр – суточный расход руды, т;

Qк – суточный расход кокса, т

Qф – суточный расход флюса, т;

Qвоз – суточный расход воздуха, м3;

Qвод - суточный расход воды, м3;

Qп - суточный расход пара, т;

g - расход материала на единицу чугуна, т/м3.

В расчетах следует писать g с тем же индексом, что и Q. Значения g приведены в таблице 1.

Определяем суточный расход кокса в доменной печи. В справочных материалах находим, что для выплавки 1 т передельного чугуна требуется израсходовать от 0,5 до 0,6 т кокса. Примем среднеарифметическое значение расхода, тогда суточный расход составит

Qк = gк*Nсут

Qк = ![]()

Суточный расход электроэнергии Wэ, кВч определяется по формуле

Wэ = ![]() *Nсут,

*Nсут,

Где ![]() - расход электроэнергии на выпуск единицы чугуна (кг или т).

- расход электроэнергии на выпуск единицы чугуна (кг или т).

Количество попутно полученных продуктов доменного производства вычисляется по формуле

Nг.ш = nг.ш *Nч,

Где Nг и Nш – количество полученного за определенный период времени колошникового газа, м3, шлака, т;

nг. –количество получаемого колошникового газа, м3, приходящееся на единицу чугуна, т;

nш. – количество получаемого шлака, т, приходящееся на единицу чугуна, т;

Nч – количество чугуна, выплавляемого в заданный период времени, т.

Определяем количество полученного за полугодие шлака. В справочных материалах (см. таблицу 2), находим, что при выплавке 1 т передельного чугуна попутно получается от 0,5 до 0,7 т шлака. Следовательно,

Nш = n.ш *Nпол

Nш =![]()

Справочные данные для расчетов по производству чугуна представлены в таблицах 1 и 2.

Таблица 1 – Расход основных и вспомогательных материалов и электроэнергии на 1 т выплавляемого чугуна

| Материалы | g | |

| Передельный чугун | Литейный чугун | |

| Руда, т | 1,7-1,9 | 1,7-1,9 |

| Кокс, т | 0,5-0,6 | 0,8-1,1 |

| Флюсы (известняк), т | 0,4 | 0,6 |

| Воздух, м3 | 2-4 | 2-4 |

| Вода, м3 | 0,02-0,04 | 0,02-0,04 |

| Пар, т | 0,05-0,10 | 0,05-0,10 |

| Электроэнергия, кВт*ч | 4,5 | 4,5 |

Таблица 2 – Количество получаемой попутно продукции на 1 т

выплавляемого чугуна

| Попутная продукция | n | |

| Передельный чугун | Литейный чугун | |

| Колошниковый газ, м3 | 3,5-5 | 3,5-5 |

| Шлак , т | 0,5-0,7 | 0,6-0,8 |

Задачи

Определите суточную производительность доменного цеха, состоящего из двух доменных печей с полезным объемом 2000 м3, выплавляемых передельный чугун и одной доменной печи с полезным объемом 1386 м3, выплавляющей литейный чугун, если средний коэффициент использования полезного объема по цеху составляет 0,56.

Определите полезный объем доменной печи, если суточная производительность ее 1200 т передельного чугуна при коэффициенте использования полезного объема (КИПО) 0,53.

Доменная печь с полезным объемом 2002 м3 выплавила в октябре 84600 т литейного чугуна. Определите суточную производительность КИПО доменной печи; суточный расход электроэнергии, шихтовых и вспомогательных материалов; количество попутно полученных за месяц колошникового газа и шлака.

Определите КИПО доменной печи полезный объем которой 2700 м3, если суточная производительность ее достигает 5600 т чугуна. Укажите пути улучшения коэффициента использования полезного объема печи.

Доменная печь с полезным объемом 1033 м3 выплавила за первое полугодие 290600 т передельного чугуна. Определите КИПО и среднесуточную выплавку чугуна; суточный расход шихтовых и вспомогательных материалов, суточный расход электроэнергии; количество попутно полученных за полугодие доменного газа и шлака.

Определите суточную производительность доменной печи объемом 3000 м3, выплавляемой передельный чугун и имеющей КИПО равный 0,50, если она будет переведена на выплавку литейного чугуна.

Доменная печь объемом 2300 м3 выплавляет за сутки 4380 т передельного чугуна. Определите суточную производительность этой печи и КИПО, если она будет переведена на выплавку литейного чугуна.

Доменная печь с полезным объемом 2700 м3 выплавляет в сутки 5000 т передельного чугуна. Определите КИПО и годовую производительность доменной печи; суточный расход электроэнергии, шихтовых и вспомогательных материалов; количество попутно полученных за сутки колошникового газа и шлака.

Доменная печь с полезным объемом 1513 м3 выплавила передельного чугуна в количестве 2420 т за сутки. Металлурги использовали комбинированное дутье, состоящее из воздуха, обогащенного кислородом и природного газа, что увеличило производительность печи на 8% и сократило расход кокса на 12%. Определите КИПО и суточную производительность после внедрения мероприятий; суточный расход шихты и вспомогательных материалов; суточное количество попутно полученных шлака и доменного газа, суточную экономию кокса после внедрения мероприятий.

Доменная печь с полезным объемом 2002 м3 выплавляет в сутки 3600 т передельного чугуна. Определите КИПО и годовую производительность доменной печи; суточный расход электроэнергии, шихтовых и вспомогательных материалов; количество попутно полученных за сутки колошникового газа и шлака.

Таблица вариантов

| № по списку в журнале | № задач | № по списку в журнале | № задач |

| | 1, 5 | 16 | 6,2 |

| | 2, 10 | 17 | 7,1 |

| | 3, 9 | 18 | 8,6 |

| | 4, 8 | 19 | 9,5 |

| | 5, 2 | 20 | 10, 4 |

| | 6, 1 | 21 | 1, 10 |

| | 7, 5 | 22 | 2, 9 |

| | 8,4 | 23 | 3, 8 |

| | 9,3 | 24 | 4, 7 |

| | 10, 2 | 25 | 5, 6 |

| | 1, 9 | 26 | 6, 5 |

| | 2, 8 | 27 | 7, 4 |

| | 3, 6 | 28 | 8, 3 |

| | 4, 7 | 29 | 9, 2 |

| | 5, 3 | 30 | 10, 1 |

Практическое занятие № 4

МИКРОСТРУКТУРНЫЙ АНАЛИЗ И СВОЙСТВА ЧУГУНОВ

Цель работы

1. Изучить природу превращений в чугунах при охлаждении.

2. Изучить микроструктуру и механические свойства чугунов.

Задание

1. Построить кривую охлаждения для белых чугунов с содержанием углерода, указанным преподавателем.

2. Исследовать с использованием микроскопа шлифы белых, серых, ковких и высокопрочных чугунов. Зарисовать микроструктуры исследованных чугунов.

Основные сведения

В зависимости от количества и формы выделившегося углерода (зависящей от скорости охлаждения, содержания примесей и последующей обработки) чугуны подразделяются на белые, серые, ковкие и высокопрочные.

Белые чугуны

Белым называется чугун, в котором при нормальной температуре практически весь углерод* находится в связанном состоянии в виде цементита. Такой чугун в изломе имеет белый цвет.

Первичная кристаллизация белых чугунов начинается на линии BCD. Согласно диаграмме состояния различают доэвтектические (С 4,32 %) белые чугуны. В доэвтектических чугунах ниже линии BC из жидкого расплава выделяются кристаллы аустенита, в заэвтектических - кристаллы цементита первичного, образующегося при первичной кристаллизации.

При уменьшении температуры в доэвтектических чугунах возрастает количество образовавшегося ауcтенита, а в заэвтектических - цементита. В связи о этим концентрация углерода в жидкой фазе доэвтектических чугунов растет, а заэвтектических - снижается.

На линии ECF (температура 1147°С) содержание углерода в жидкой фазе чугунов становится равным 4,32 %. При этой температуре из жидкой фазы одновременно образуются кристаллы аустенита и цементита - происходит эвтектическое превращение.

Ж4,3 % С А2,14 % С + Ц6,67 % С.

Структура механической смеси аустенита и цементита, содержащей 4,32 %С, называется ледебуритом ( Л ).

Таким образом, в момент окончания первичной кристаллизации структура доэвтектических чугунов будет А + Л, эвтектических -Л, а заэвтектических - Ц1 + Л.

Вторичная кристаллизация в чугунах на линии PSK по своему механизму аналогична вторичной кристаллизации в сталях и сводится к распаду аустенита на феррито-цементитную смесь.

______________________

* Небольшое количество (примерно 0,02%) углерода находится в феррите - одной из фаз в структуре белого чугуна.

Поэтому ниже линии PSK (727°С) структура доэвтектических чугунов будет

Лпр + П + Ц, эвтектических – Лпр, а заэвтектических – Лпр + Ц1.

Ледебурит превращенный (Лпр ), в отличие от ледебурита, состоит из смеси перлита и цементита, также содержащей 4,32 % С. Вторичный цементит, выделяющийся из зерен аустенита при охлаждении сплава от 11470 до 7270С обычно сливается с цементитом ледебурита.

Белый чугун, в структуре которого в большом количестве присутствует цементит, является очень твердым и хрупким сплавом, поэтому он не находит непосредственного применения в качестве конструкционного материала. Этот чугун используется в металлургии для передела в сталь и в небольшом количестве - для получения ковкого чугуна.

Серые чугуны

Серым называется чугун, в котором практически весь углерод или большая его часть находится в виде графита, имеющего форму тонких пластинок (чешуек), в связанном состоянии (в форме цементита) углерода содержится не более 0,8%.

Вследствие большого количества графита в структуре такой чугун в изломе имеет серый цвет.

Содержание углерода в серых чугунах обычно колеблется в пределах от 2,9 до 3,7%.

В зависимости от структуры металлической основы различают :

- ферритный чугун, в котором углерода в связанном состоянии (в феррите) около 0,02%, а остальной - в виде графита;

- феррито-перлитный, в котором углерода в связанном состоянии (в феррите и цементите) до 0,8%, а остальной - в виде графита;

- перлитный, в котором углерода в связанном состоянии 0,8% (в феррите и цементите), а остальной - в виде графита.

Структура металлической основы, а также количество, размеры и форма графита в сером чугуне зависят от его химического состава и технологии получения отливок. При этом наиболее важное значение имеет содержание углерода, кремния, марганца и скорость охлаждения отливок,

Серый чугун - дешевый и недефицитный, типичный литейный сплав - находит широкое применение в машиностроении для изготовления литых деталей. Он обладает очень хорошими литейными свойствами (малая усадка, хорошая жидкотекучесть, относительно невысокая температура плавления), легко обрабатывается режущим инструментом.

Механические свойства серого чугуна зависят от структуры его металлической основы и, в значительной мере, определяются количеством, формой и размерами графитовых включений,

В связи с низкой механической прочностью графита пластинчатая форма его включений в сером чугуне невыгодна. Уже при невысоких напряжениях растяжения около пластинок с острыми краями в материале возникает значительная местная концентрация напряжений, причем ввиду резко выраженной объемности напряженного состояния возможнсть пластической деформации металла будет практически исключена.

Поэтому относительное удлинение и ударная вязкость серых чугунов близки к нулю (табл. ).

Ковкий чугун

Чугун с хлопьевидными включениями графита в практике называют ковким чугуном. Название "ковкий чугун" является условным, поскольку заготовки изделий из него, как и из любого другого чугуна, изготавливают не ковкой, а отливкой. Вместе с тем этот чугун обладает более высокими по сравнению с серым чугуном пластическими свойствами.

Принципиальная схема технологии получения деталей из ковкого чугуна состоит из двух операций. Сначала путем отливки получают детали из белого доэвтектического чугуна (2,5 … 3,3 % С), структура которого состоит из перлита и ледебурита. Затем полученные отливки подвергают отжигу, в процессе которого цементит, входящий в состав ледебурита и перлита, распадается на феррит и графит (углерод отжига).

В зависимости от степени распада цементита, определяемого условиями проведения отжига, структура металлической основы ковкого чугуна может быть:

- феррит - при полном распаде цементита, входящего в перлит и ледебурит,

- феррит + перлит или перлит - при частичном распаде цементита, входящего только в ледебурит.

Хлопьевидная форма графита является основной причиной более высокой прочности и пластичности ковкого чугуна по сравнению с серым чугуном (табл. ) из-за менее резко выраженной объемности напряженного состояния вблизи концентратора напряжений -полости, занятой включением графита.

Несмотря на высокие механические свойства ковкого чугуна, применение его ограничено из-за толщины отливок, которая бывает не более 50 мм,

Высокопрочный (модифицированный) чугун

Чугун с шаровидным графитом называется высокопрочным чугуном. Операция модифицирования заключается а том, что перед разливкой в литейные формы в ковш вводят небольшие добавки, называемые модификаторами, которые оказывают сильное влияние на процесс кристаллизации. Для модифицирования чугуна применяется ферросилиций, алюминий, но лучшим модификатором считается магний, при введении которого (около 0,5%) в жидкий чугун выделяющийся графит приобретает шаровидную форму.

Включения шарообразной формы не вызывают значительной неравномерности в распределении напряжений, и следовательно, такого сильного снижения пластичности, как пластинчатые включения с острыми краями.

Структура металлической основы модифицированного высокопрочного чугуна может быть:

- ферритной;

- феррито-перлитной;

- перлитной.

В чугуне, модифицированном магнием и имеющем ферритную основу, предел прочности временное сопротивление при растяжении может превышать 400 МПа, а относительное удлинение составляет около 15 %. В перлитном высокопрочном чугуне предел прочности при растяжении превышает 600 МПа. а относительное удлинение 3 % (табл.).

Таблица

Механические свойства чугунов

| Характеристика механических свойств

| Серый чугун (с пластинчатым графитом) ГОСТ 1412-85 | Ковкий чугун (с хлопьевидным графитом) ГОСТ 1215-79 | Высокопрочный чугун ( с шаровидным графитом) ГОСТ 7293-85 | ||||

| Феррит- ный | Перлит-ный | Феррит-ный | Перлит-ный | Феррит-ный | Феррит-ный | Перлит- ный | |

| СЧ15 | СЧ350 | КЧ35 | КЧ40 | ВЧ35 | ВЧ40 | ВЧ60 | |

| Минимальное временное сопротивление при растяжении, МПа | 150 | 350 | 350 | 400 | 350 | 400 | 600 |

| Относительное удлинение, % |

|

| 10 | 3 | 22 | 15 | 3 |

| Твердость по Бринеллю, НВ | 210 | 275 | 149 | 201 | 140-170 | 140-202 | 192-277 |

При толщине стенки отливки 15 мм.

Из магниевого высокопрочного чугуна можно получать отливки любых размеров, так как форма и распределение графита не зависят от скорости охлаждения отливок.

Порядок оформления отчета

В отчете приводятся:

I. Цель работы и задание по ее выполнению.

2. Кривая охлаждения для белого чугуна с заданной концентрацией углерода.

3. Рисунки микроструктур доэвтектического, эвтектического и эаэвтектического белых чугунов, серого, ковкого и высокопрочного чугунов с различной структурой металлической основы. Анализ изученных микроструктур.

Практическое занятие № 5

Тема: «Расшифровка марок сталей, выбор материала для

заданных деталей и назначение термической

или химико-термической обработки»

Цель: научиться расшифровывать различные марки сталей,

выбирать материал для заданных деталей и назначить

термическую или химико-термическую обработку

Порядок выполнения

Записать задание.

Расшифровать предложенные марки сталей.

Описать требования, предъявляемые к условиям работы данной детали или инструмента.

Выбрать материал для заданной детали или инструмента.

Описать выбранную марку стали для данной детали или инструмента.

Назначить режим термической или химико-термической обработки.

Определить температуры для заданных режимов термической или химико-термической обработки.

Изобразить график режима термической обработки.

Сделать вывод.

Теоретические пояснения

Сталеплавильная промышленность производит около 90% углеродистой и 10% легированной стали.

Углеродистые стали.

Углеродистая сталь – основной металлический материал для изготовления конструкций, машин, приборов и инструментов. По назначению углеродистые стали классифицируют на конструкционные (≤0,6%С). Углеродистая конструкционная сталь, применяемая для изготовления деталей машин, строительных конструкций, должна обладать высокими механическими свойствами. Углеродистая конструкционная сталь может быть обыкновенного качества и качественная.

Сталь обыкновенного качества маркируется буквами Ст, которые означают «сталь», цифрами от 0 до 6 – условный номер марки, например Ст0, Ст2…, чем больше номер, тем больше прочность стали и ниже пластичность. Степень раскисления стали обозначают кп, пс, сп. Кипящие (кп) выплавляют стали марок Ст0-Ст4, полуспокойные (пс) и спокойные (сп) – все марки от Ст1 до Ст6. стали в зависимости от назначения и гарантируемых свойств подразделяют на три группы А, Б и В: группа А – с гарантируемыми механическими свойствами (сталь не подвергается горячей обработке); Б – с гарантируемым химическим составом (сталь подвергается горячей обработке); В группа – с гарантируемыми механическими свойствами и химическим составом (для сварки конструкций). В марках показывают только буквы Б и В.

Углеродистые качественные конструкционные стали применяют для изготовления самых разнообразных деталей, подвергаемых термической и химико-термической обработке. Марки стали обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента, степень раскисленности – буквами пс, кп (спокойные качественные стали маркируются без индекса). Например сталь 10кп (0,10%С, кипящие), сталь 30пс (0,30%С, полуспокойные), сталь 45 (0,45%, спокойная).

Углеродистые инструментальные качественные стали применяют для изготовления режущего, измерительного и штампового инструмента небольших размеров. В марках углеродистых инструментальных качественных сталей У7 – У13 буква У обозначает углеродистую сталь, а цифра указывает среднее содержание углерода в десятых долях процента, т.е. сталь У10 содержит 1%С. Если сталь высококачественная (содержание серы и фосфора 0,03%), то за цифрой ставят букву А. Например, У8А – углеродистая сталь с 0,8%С, высококачественная.

Автоматные стали используют для изготовления неответственных деталей, производимых в больших количествах на станках – автоматах (болты, гайки, винты, втулки и т.д.) В марке автоматной стали на первом месте буква А, затем двухзначное число, характеризующее содержание углерода в сотых долях процента (А12, А20, А30).

Легированные стали. Для обозначения состава легированных сталей по ГОСТу принято цифра - буквенное обозначение. Буквы показывают наличие того или иного элемента: Н - никель, Х – хром, К – кобальт, Г – марганец; Д – медь; Р – бор; Б – ниобий; Ц – церий; С – кремний; П – фосфор; В – вольфрам; Т – титан; А – азот; Ф – ванадий; Ю – алюминий.

Цифры стоящие перед буквами показывают:

для конструкционных сталей – содержание углерода в сотых долях процента;

для инструментальных – в десятых долях процента углерода.

Цифры, следующие за буквами, указывают содержание легирующего элемента в целых числах процента (при содержании легирующего элемента 1-1,5% и менее цифра отсутствует). Буква А в конце марки показывает, что сталь высококачественная.

Например, конструкционная сталь 30ХГСА – высококачественная, имеет следующий состав : С ≈0,3%, Сr≈1,1%, Мn≈1,1%.

Сталь 9ХС – инструментальная, качественная, имеет следующий состав: 0,9%С; 0,95-1,25%Сr; 1,20 -1,60%Si.

Для маркировки некоторых высоколегированных сталей специального назначения используют свои характерные обозначения и отдельные буквы. Например, Ш – шарикоподшипниковая (ШХ15); Р – быстрорежущая (Р18), Э – электромеханическая; Ж – хромистонеражавеющая; М – магнитная и т.д.

Конструкционные стали делят на:

Цементуемые стали: - цементуемые углеродистые стали (марок 10, 15, 20) применяют для изготовления деталей небольших размеров, работающих на износ при малых нагрузках, когда прочность сердцевины не влияет на эксплуатационные свойства после цементации, закалки от 800-8200С поверхность стали имеет высокую твердость НRС 56-62 (структура мартенсит), а сердцевина не упрочняется, так как в ней сохраняется структура феррита и перлита (НRС 10-12).

Цементуемые легированные стали (15Х-20Х, 15ХФ-20ХФ, 12ХН2, 18ХГТ, 30ХГТ) применяют для крупных и тяжело нагруженных деталей, в которых необходимо иметь кроме высокой твердости на поверхности, достаточно прочную сердцевину. После цементации, закалки от 720 – 7800С в масле и отпуска при 180-2000С изделия получают высокую твердость и прочность поверхности (НRС 56-64), а сердцевина имеет также более высокую прочность, благодаря образованию структуры сорбита или троостита (НRС 30-40).

Улучшаемые стали

Углеродистые улучшаемые стали (марок 35,40,45) применяют для деталей небольших сечений, работающих при невысоких нагрузках.

Хромистые стали (38ХА, 40Х, 40ХР,40ХГР, 30ХГ, 40ХГ и т.д.) получили широкое применение для машиностроительных деталей небольших сечений. После закалки 8500С в масле и отпуска 6200С приобретает высокую прочность при хорошей ударной вязкости, глубокой прокаливаемости.

Рессорно-пружинные стали (50С2, 55С2, 65,70,75,65Г, 50ХФА) применяют для изготовления пружин и рессор. После закалки (820-8800С) в масле и отпуска при 300-5000С в зависимости от марки стали имеют структуру троостита отпуска.

Подшипниковые стали (ШХ15) предназначены для изготовления шариков, роликов и колец подшипников. Из условий работы следует, что поверхность кольца и шарика должна быть твердой и износостойкой. Поэтому термическая обработка подшипниковой стали включает операции отжига, закалки и отпуска. Закалка (790-8800С) в масле и отпуск (150-1600С). Твердость после закалки и отпуска НRС 62-65. для подшипников после закалки применяют обработку холодом или проводят длительный низкий отпуск, чтобы получить полностью мартенситную структуру.

Инструментальные стали делят на:

Стали для режущих инструментов применяют для изготовления резцов, сверл, метчиков, фрез, протяжек и т.д. Режущий инструмент изготовляют из углеродистых, легированных и быстрорежущих сталей.

- углеродистые стали (У9-У13) предварительно подвергают отжигу на зернистый перлит, затем проводят закалку (770-7900С), охлаждение в воде и отпуск (160-2400С).

- легированные стали (7ХФ, 9ХФ,11З, 13Х, 9ХС, ХВСГ, ХВГ и т.д.) подвергают закалке от температуры выше Ас1 и низкого отпуска при 150-2000С.

- быстрорежущие стали (Р9, Р18, Р6М5 и т.д.) нагревают под закалку (1220-12800С), а затем проводят либо трехкратный отпуск (5600С), либо обработку холодом -75 – 800С с последующим отпуском (5600).

2. Стали для измерительного инструмента (У8-У12, Х9, ХГ, 15, 20 и т.д.) применяют для изготовления калибров, шаблонов, линеек и др. После закалки сталь подвергают длительному низкому отпуску при 120-1300С, что обеспечивает стабильность размеров.

3. Штамповые стали предназначены для изготовления инструментов, деформирующих металл:

- штамповые стали для холодного деформирования (У10 – У12, Х, ХВСГ, Х12Ф1, Х12М, 8Х4, В2С2МФ и т.д.) подвергаются закалке (1000-15000С) и отпуску (150-1700С). Твердость НRС 61-63.

- штамповые стали для горячего деформирования (5ХНМ, 5ХГМ, 5ХНВ, 3Х2В8Ф и т.д.) подвергаются закалке (820-8600С) и отпуску при 500-5800С. Твердость после отпуска (НRС 35-45) зависит от стали и размера штампа.

Стали с особыми свойствами делят на:

Коррозионно-стойкие (нержавеющие) стали:

- хромистые коррозионно-стойкие стали (12Х13, 40Х13, 12Х17, 08Х17Т) применяют после закалки в масле с температуры 1000-10500С и отпуска при температуре 180-2000С, шлифование и полирование поверхности.

- хромоникелевые коррозионно-стойкие стали (12Х18Н9, 04Х18Н10 и т.д.) закаливают в воде с температуры 1100-11500С, для повышения прочности сталь подвергают пластической деформации в холодном состоянии.

2. Жаростойкие и жаропрочные стали (15Х5, 12Х17, 15ХМ, 12Х1МФ и т.д.)

3. Магнитные стали разделяют на магнитотвердые и магнитомягкие.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

В начале выполнения задания необходимо расшифровать предложенные марки стали. Например:

Ст0 –сталь углеродистая обыкновенного качества конструкционная, с условным номером 0, относится к группе А с гарантируемым химическим свойством, по степени раскисленности не разделяется.

Выбор металла для заданной детали или инструмента производят с учетом условий работы, предъявляемым к данной детали или инструмента. После того как выбрана марка стали и описан ее химический состав и механические свойства, приступают к назначению режимов термической или химико-термической обработки.

График работы термической или химико-термической обработки изображается в координатах: «время – температура».

В конце практической работы делаются вывод о проделанной практической работе о влиянии термической и химико-термической обработки на свойства детали или инструмента из конкретной марки стали.

СОСТАВЛЕНИЕ ОТЧЕТА

Описать цель работы.

Описать порядок выполнения работы.

Привести результаты работы.

Сделать краткие выводы.

КОНТРОЛЬНЫЕ ВОПРСЫ:

Как маркируют углеродистые и легированные стали?

На какие виды разделяют стали по назначению?

Где применяют углеродистые и легированные стали?

В каких координатах строят график режимов термической обработки?

Задание

| № п/п | Марки сталей | Деталь (инструмент) |

| 1 | 18ХГТ, Ст1кп, 14Г2,Р18, 20Х | Кожух доменной печи |

| 2 | 50, 20Х,Р6М5,Ст3, ХГТ | Поршневые кольца |

| 3 | Ст0, 15Х, 20Х, 04Х11Н9М2Д2ТЮ, Р9Ф5 | Распределительный вал |

| 4 | 15, 12ХН3А, 20ХГР,Р14Ф4,ХВГ | Втулка |

| 5 | 18Х2Н4МА, 20ХН, 12ХН3А, 30ХГС, А20 | Шестерня |

| 6 | 18ХГТ, 20ХГР, Ст0, ШХ15, 5ХНМ | Шлицевой вал |

| 7 | 18Х2Н4МА, 40Х, 18ХГТ, Ст5, Р9Ф5 | Зубчатое колесо |

| 8 | 40, 18ХГТ, 20Х, 04Х11Н9М2Д2ТЮ, Р18 | Шестерня |

| 9 | 40ХН, 18ХГТ, Р6М5, БСт5сп, А20 | Ось |

| 10 | 40ХН2МА, 30ХГС, 40Х, ШХ15СГ, ХВСГ | Шатун |

| 11 | ШХ15, 20Х, 60С2, 50ХГ, 20Х2Н4А, Р6М5 | Пружина |

| 12 | ШХ20СГ, 60С2, 20Х, 50ХГ, Р9Ф5 | Рессора |

| 13 | 50ХГ, ШХ15, А40Г, 18ХГТ, Р6МА | Шарик |

| 14 | 20ХН, ШХ15, А12, А40Г, Р18 | Ролик |

| 15 | У10, ШХ15, А12, Р9К10, Р18К5Ф2 | Зубило |

| 16 | ХВГ, ШХ20СГ, А30, 60С2Н2А, 9ХС | Сверло |

| 17 | ШХ15, А12, Р10К5Ф5, ХВГ, 9ХС | Зенкер |

| 18 | Р18, ХВГ, 04Х11Н9М2Д2ТЮ, 40ХН | Сверло |

| 19 | 15, А40Г, Р18К5Ф2, ШХ20СГ | Линейка |

| 20 | ШХ15, ХВГ, 15, 15Х, ВК2 | Шаблон |

| 21 | Х12Ф, Х12М, ВК8, Р18К5Ф2, Ст5 | Формовочный штамп |

| 22 | ВК8, Т30К4, Х12Ф, ВСт0, Х12М | Гибочный штамп |

| 23 | 3Х2Б8Ф, 5Х3В3МФС, А40Г, ВК2, Х12М | Вытягивающий штамп |

| 24 | Р6М5, У12, А12, ВК2, 9ХС | Сверло |

| 25 | Р18, У8, Р10К5Ф5, А40Г | Зенкер |

| 26 | Х, Р18, А40Г, ШХ15, У10 | Измеряющий инструмент |

| 27 | Р18, У10А, 15, 15Х, 5ХНМ | Линейка |

| 28 | У10, 15Х, Р18, А40Г, 08Х21Н6М2Т | Емкость для кислот |

| 29 | 20, ШХ15, А20, У10, 15Х | Шарик |

| 30 | Х, Р18, 70С2ХА, Р9К10, Ст0 | Пружина |

| 31 | Ст1, А30, Р9К10, Р6М5, У12А | Втулка |

| 32 | У12А, 15ХМ, 12Х1МФ, А12, Р18 | Труба теплопровода |

| 33 | А30, 60С2Н2А, 45Х4Н14В2М,Р18 | Клапан мотора |

| 34 | 40Х15Н7Ф2МС,А40Г, Р18, 18ХГТ, ШХ15 | Лопатка газовой турбины |

| 35 | 05КП, 40, 50, 15Х, 70 | Прокатные валки |

| 36 | 110Г13Л, 14ХГС, 17ГС. 50ХФА | Дробилка |

| 37 | 110Г13Л, ШХ15, 65С2ВА | Скип |

| 38 | 30Х13, 40Х13, 14Г2, 30ХС | Карбюраторная игла |

Практическое занятие № 6

Тема: Разработка режимов термической обработки различных марок

стали в соответствии с их назначением

Цель: научиться выбирать режимы термической обработки различных

марок сталей в соответствии с их назначением

Порядок выполнения работы

Записать задание.

Охарактеризовать марку сталей, для изготовления какой детали или инструмента ее используют.

Привести химический состав марки стали.

Описать основные требования, предъявляемые к детали или инструменту в процессе работы.

Назначить режим термической обработки для заданной марки стали.

Определить температуру нагрева для назначенного режима термической обработки.

Изобразить график режима термической обработки.

Описать структуру изделия до и после термической обработки.

Сделать вывод о том, что дало проведение термической обработки для заданной марки стали.

ТЕОРЕТИЧЕСКИЕ ПОЯСНЕНИЯ

Посредством термической обработки можно существенно изменить (улучшить) свойства металлических изделий. Поэтому этот вид обработки находит широкое применение в технике.

Целью термической обработки является изменение свойств металла за счет изменения его структуры путем нагрева до определенной температуры, выдержки при данной температуре и охлаждения с определенной скоростью.

Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск.

Термической обработке подвергают готовые детали, инструменты, отливки и поковки.

Отжиг – это термическая обработка, при которой металл нагревается до определенных температур, и после выдержки охлаждается медленно, вместе с печью. Его проводят для получения более равновесной структуры.

Нормализация – это процесс нагрева стали до температуры на 30-500С выше точки Ас3 (на линии GS на диаграмме состояния железо - углерод)или Асm (на линии SЕ), выдержка при данной температуре и последующее охлаждение на воздухе. При нормализации более быстрое охлаждение, чем при отжиге, а это влияет на структуру и ее свойства. Структура перлита получается более дисперсной и это приводит к повышению механических свойств (прочности, твердости).

Закалка – процесс нагрева стали выше Ас3 (для доэвтектоидных сталей) или выше Ас1 (для заэвтектоидных сталей) на 30-500С, выдержка при данной температуре и быстрое охлаждение (в воде, масле и других средах).

Цель закалки – повышение прочности (для конструкционных сталей) и увеличения твердости (для инструментальных сталей).

После закалки окончательной операцией термообработки является отпуск.

Отпуск – завершающая термическая операция – это нагрев закаленной стали до температуры ниже Ас1 (7270С), выдержка при данной температуре с последующим охлаждением.

Цель отпуска – полное или частичное снятие внутренних закалочных напряжений, снижение твердости и повышение вязкости.

Обработка холодом – это процесс дальнейшего охлаждения закаленной стали до температур ниже 00С.

Термомеханическая обработка – (ТМО) – это процесс нагрева стали выше Ас3, выдержка, пластическая деформация аустенита и последующее превращение аустенита с целью получения особо мартенситной структуры.

Химико-термическая обработка – (ХТО) – это процесс изменения химического состава, структуры и свойства в поверхностных слоях детали.

Цель ХТО – повышение твердости, износоустойчивости, жаростойкости или коррозионной стойкости поверхности детали.

Наиболее распространенными видами ХТО являются: цементация (насыщение углеродом), азотирование (насыщение азотом) и т.д.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Пользуясь литературой, дать характеристику данной марки стали, привести ее химический состав. Описать основные требования, которые предъявляют к детали или инструменту в процессе работы, изготовляемые из предложенной марки стали.

Используя учебную литературу, назначить режим термической обработки для данной марки стали, учитывая комплекс механических свойств и структуру, которые необходимо получить после термообработки.

Пользуясь диаграммой железо-углерод и литературой назначить температуры нагрева сталей для закалки и отпуска.

График режима термической обработки стали обычно изображают в координатах: температура – время. Если термическая обработка состоит из одной операции, то она называется простой (рис.а), а если из нескольких операций – сложной (рис.1б)

а)

Время

б )

)

Время

Рис. 1 – Схема термической обработки: а-простая; б - сложная

Структура изделия до термической обработки определяется исходя из того, какого вида сталь: доэвтектоидная (ферритно-перлитная структура), эвтектоидная (перлитная структура) или заэвтектоидная (феррито-цементитная структура), а после термообработки структура зависит от вида термообработки и скорости охлаждения.

В выводе необходимо дать значение термической обработки на структуру и свойства данной марки стали.

Составление отчета

Описать цель работы.

Описать порядок выполнения работы.

Записать задание.

Записать результаты выполнения практической работы.

Построить график режима термической обработки.

Сделать и поместить в отчет краткие выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как определяется химический состав стали, исходя из марки стали?

Для чего необходима термическая обработка?

Цель термической обработки?

Какие основные виды термической обработки и каковы их цели?

В каких координатах строят график режима термической обработки?

Как определяется структура стали до и после термообработки?

ЛИТЕРАТУРА

Б.А.Кузьмин, А.И. Самохоцкий. Металлургия, металловедение и конструкционные материалы. М.: Высшая школа, 1984.

Ю.М. Лахтин. Металловедение и термическая обработка металлов. М.: Металлургия, 1979.

Металловедение. А.И. Самохоцкий, М.Н. Кунявский, Т.М. Кунявская и др. М.: Металлургия, 1990.

ЗАДАНИЕ

| № | Марки стали | № | Марки стали |

| 1 | 20Х | 18 | 15Х |

| 2 | 12Х13 | 19 | Р9Ф5 |

| 3 | 40 | 20 | ХВГ |

| 4 | Х12М | 21 | У13А |

| 5 | 8Х4В2С2МФ | 22 | Р13Ф4 |

| 6 | 5ХНМ | 23 | ШХ15СГ |

| 7 | Р6М5 | 24 | ХВСГ |

| 8 | У10 | 25 | Х12Ф1 |

| 9 | 3Х2Р2Ф | 26 | Р9К5 |

| 10 | У11А | 27 | 5Х3В3МФС |

| 11 | ХН77ТЮР | 28 | ШХ15 |

| 12 | 5ХГМ | 29 | Р10К5Ф5 |

| 13 | 9ХС | 30 | 5ХНВ |

| 14 | Р18 | 31 | ШХ20СТ |

| 15 | 12Х18Н9 | 32 | У12 |

| 16 | Р18К5Ф2 | 33 | Р12 |

| 17 | 50 | 34 | 65Г |

Литература

1. Солнцев Ю.П., Пряхин Е.Н., Войткун Ф. Материаловедение. М.: МИСиС, 1999, 477 с.

2. Лахтин Ю.М. Металловедение и термическая обработка металлов. –М.: Металлургия, 1993, 447 с.

41