Просмотр содержимого документа

«Определение относительного удлинения»

Определение относительного удлинения, предела прочности, модуля упругости покрытий при растяжении.

Метод основан на испытании при растяжении трубчатого образца из материала покрытия и анализе диаграммы напряжение—деформация, полученной при испытании.

Поскольку газотермические покрытия имеют низкую пластичность, с целью получения более точных данных база измерения увеличена до 100 мм, а испытания проводятся на прецизионной машине типа Instron. Диаграмма напряжение—деформация представлена на рис. 7.12.

Рис. 7.12. Диаграмма напряжение—деформация

Если в упругой зоне выделим элемент АВС со стороной АВ, лежащей на линейной части зависимости а = /(е), то:

Из закона Гука А1 = Р10/ЕЕ имеем А///0 = о/Еили Е = ст/е.

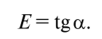

Таким образом, модуль упругости Е определяется как тангенс угла наклона линейной части кривой диаграммы напряжение—деформация:

Относительное удлинение 8 находится путем замера длин образца (рабочей части) до и после испытаний (/0 и /'0 соответственно), когда разрушенные части образца стыкуются по поверхности излома:

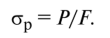

Предел прочности при растяжении р определяется как отношение предельной разрушающей нагрузки Р к площади сечения кольцевого образца F:

Применяемый образец (рис. 7.13) составной и содержит удаляемую оправку, длина которой превышает базовую длину покрытия. Жесткие резьбовые втулки обеспечивают за счет шероховатости

Рис. 7.13. Составной образец после удаления алюминиевой вставки

поверхности хорошее сцепление с покрытием и возможность приложения нагрузки к нему. Деформация втулок не учитывается, так как датчики деформации крепятся непосредственно на покрытие (трубку из покрытия). Количество образцов в серии 3 шт. Покрытие наносится на собранную конструкцию образца в центрах до заданной толщины, обеспечивающей необходимую прочность скрепления частей образца (3—8 мм). Шлифованием в центрах создается рабочая часть образца с толщиной стенки (покрытия) от 1,5 до 5 мм.

Оправка травлением удаляется. Образец промывается и сушится. В табл. 7.4 приведены составы покрытия, оправок и травителей.

После замера рабочей длины образца /0 и диаметра рабочей части D на рабочую длину образца устанавливают деформометр. Образец укрепляют в захватах разрывной машины (для Inslron резьбовая часть образца Ml6). Нагружают образец растягивающей силой с фиксацией усилий на самописце.

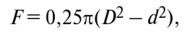

Вычисляют площадь сечения образца

где d — внутренний диаметр полого образца; D — наружный диаметр образца.

Таблица 7.4

Составы покрытия, оправок и травителей

| Основные элементы покрытия | Материал оправки | Травитель |

| Металлические на основе Ni, Cr, NiAl | А1 | NaOH |

| Металлические на основе W, Mo, WC | Си | H2S04 |

Таблица 7.5

Примерная форма протокола замера образца из покрытия в процессе испытания на растяжение

| Порядковый номер образца | Длина образца (рабочей части), до испытания /0, мм | После испытаний ^0 разр’ | Диаметр образца, мм | Предельная (разрушающая) нагрузка ^разр кгс |

| Наружный (D) | Внутренний (4) |

| 1 | 100 | 102 | 12 | 10 | 220 |

| 2 | 99 | 101 | 13 | 9,8 | 320 |

| 3 | 101 | 103 | 14 | 10,1 | 500 |

Полученное в результате испытания усилие Р позволяет определить предельное напряжение разрушения ств = P/F, после чего график нагружение—деформация перестраивают в зависимость а =/(е). Определяют

и

и

Затем вычисляют среднеарифметические значения г,Е и а.

Изучить материал.