Практическая работа № 1

Тема: Измерение твердости по Бринеллю и Роквеллу.

Цель работы: изучение методов определения значения твёрдости материалов по Бринеллю и Роквеллу.

Время: 6 часов.

1. 80-84, 2. 43-46

1. Общие сведения.

Под твёрдостью понимают свойство материала сопротивляться проникновению в него более твёрдого наконечника (индентора), не получающего остаточных деформаций. Испытания на твёрдость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях.

Наибольшее распространение получили статические методы:

а). метод Бринелля – вдавливание стального закалённого шарика;

б). метод Роквелла – вдавливание стального шарика при контроле мягких

материалов или алмазного конуса при испытании твёрдых;

Указанные методы определения твёрдости регламентированы соответствующими ГОСТами: метод измерения твёрдости по Бринеллю (ГОСТ 9012-59) и метод измерения твёрдости по Роквеллу (ГОСТ 9013-59).

2. Метод измерения твёрдости по Бринеллю

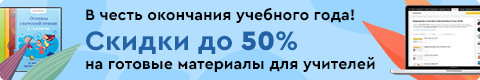

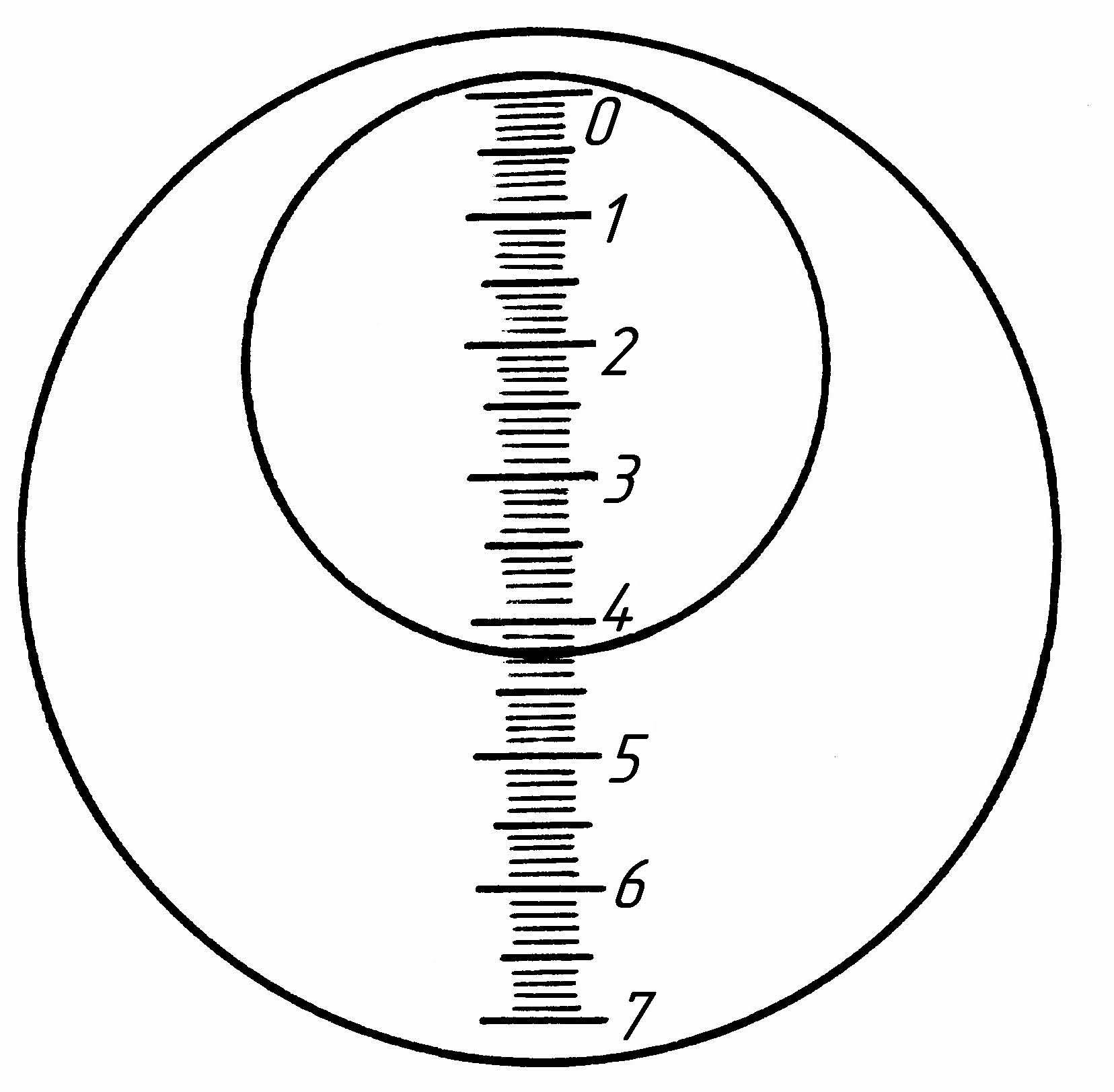

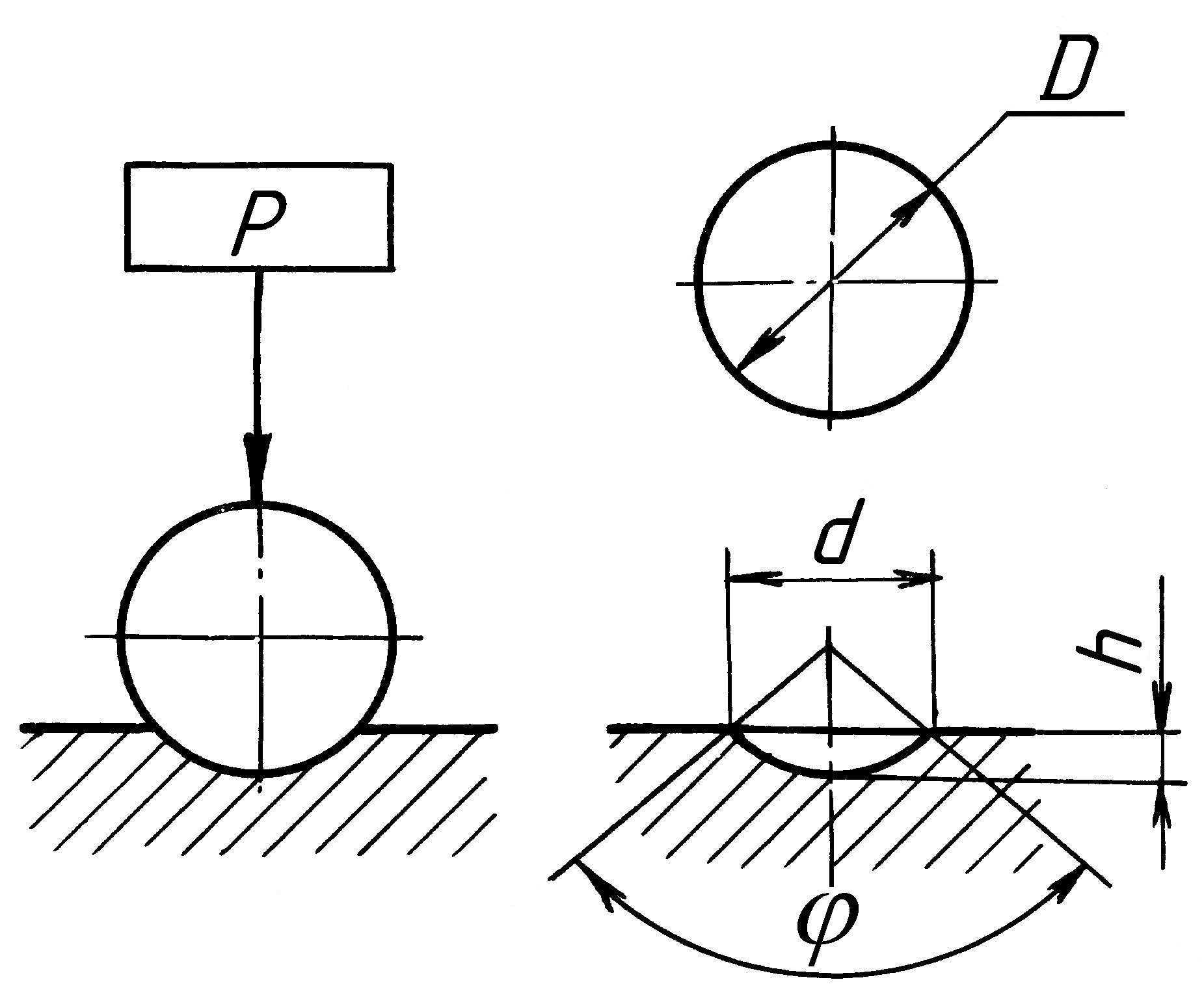

Сущность метода заключается во вдавливании шарика (стального или из твёрдого сплава) в образец или изделие под воздействием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определённого времени и измерении диаметра отпечатка d после снятия нагрузки (рис.1.).

Рис.1. Схема вдавливания шарика в образец или изделие

Диаметр образующегося сферического отпечатка d измеряется лупой-компаратором (с помощью микроскопа).

Твёрдость по Бринеллю (НВ) численно равна напряжению, выраженному отношением приложенной нагрузке Р к площади поверхности А сферического отпечатка диаметром d (размерность при обозначении твёрдости опускается):

HB = P/А (кгс/мм2), где

Согласно ГОСТу твёрдость по Бринеллю при использовании шарика D=10 мм под нагрузкой Р=29420 Н (3000 кГ) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд обозначается цифрами и буквами НВ, например: 185 НВ. При других условиях испытания после букв НВ указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой,

например: 185 НВ 5/750/20 – твёрдость по Бринеллю, определённая с применением шарика D =5 мм, при нагрузке 750 кГ и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

Диаметр шарика и нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах 0,25D d D. Согласно ГОСТ допускается применение шариков различных диаметров (диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм).

Определившись с диаметром шарика D, используемого при испытаниях, выбирают нагрузку Р согласно данным табл. 1.

Таблица 1

Значение нагрузки P

| Диаметр шарика, мм |

Нагрузка Р, Н (кГ) |

| 1,000 | 294,2 (30) | – | 98,07 (10) | 49,03 (5) | 24,52 (2,5) | 98,807 (1) |

| 2,000 | 1177 (120) | – | 392,3 (40) | 196,1 (20) | 98,07 (10) | 39,23 (4) |

| 2,500 | 1839 (187,5) | – | 612,9 (62,5) | 306,0 (31,2) | 153,0 (15,6) | 60,80 (6,2) |

| 5,000 | 7355 (750) | – | 2452 (250) | 1226 (125) | 612,9 (62,5) | 245,2 (25) |

| 10,000 | 29420 (3000) | 14710 (1500) | 9807 (1000) | 4903 (500) | 2452 (250) | 980,7 (100) |

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (НВ 450). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика D и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

Минимальная толщина образца S должна быть не менее десятикратной глубины отпечатка h и определяться по формуле S≥10h. На практике минимальная толщина образца или изделия определяется по ГОСТ 9012-59.

Продолжительность выдержки под нагрузкой должна быть:

- от 10 до 15 с для черных металлов,

- для цветных металлов и сплавов – от 10 до 180 с, в зависимости от материала и его твёрдости.

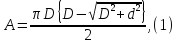

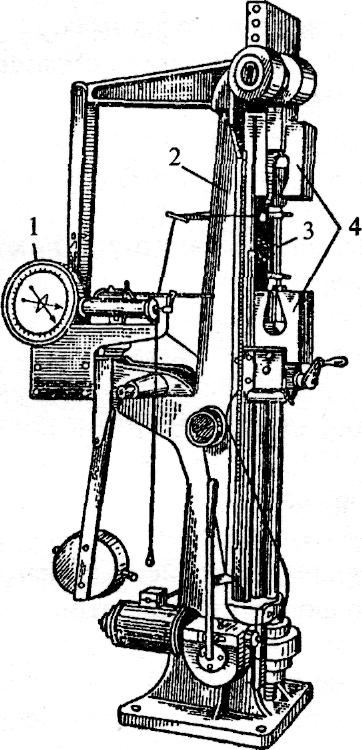

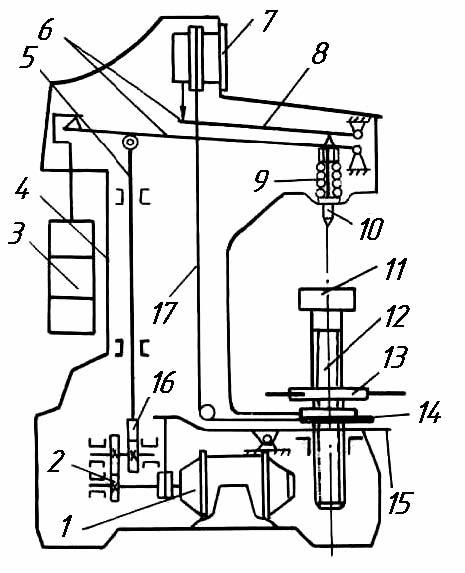

Рис.2. Прибор для измерения твердости материалов ТШ-2М

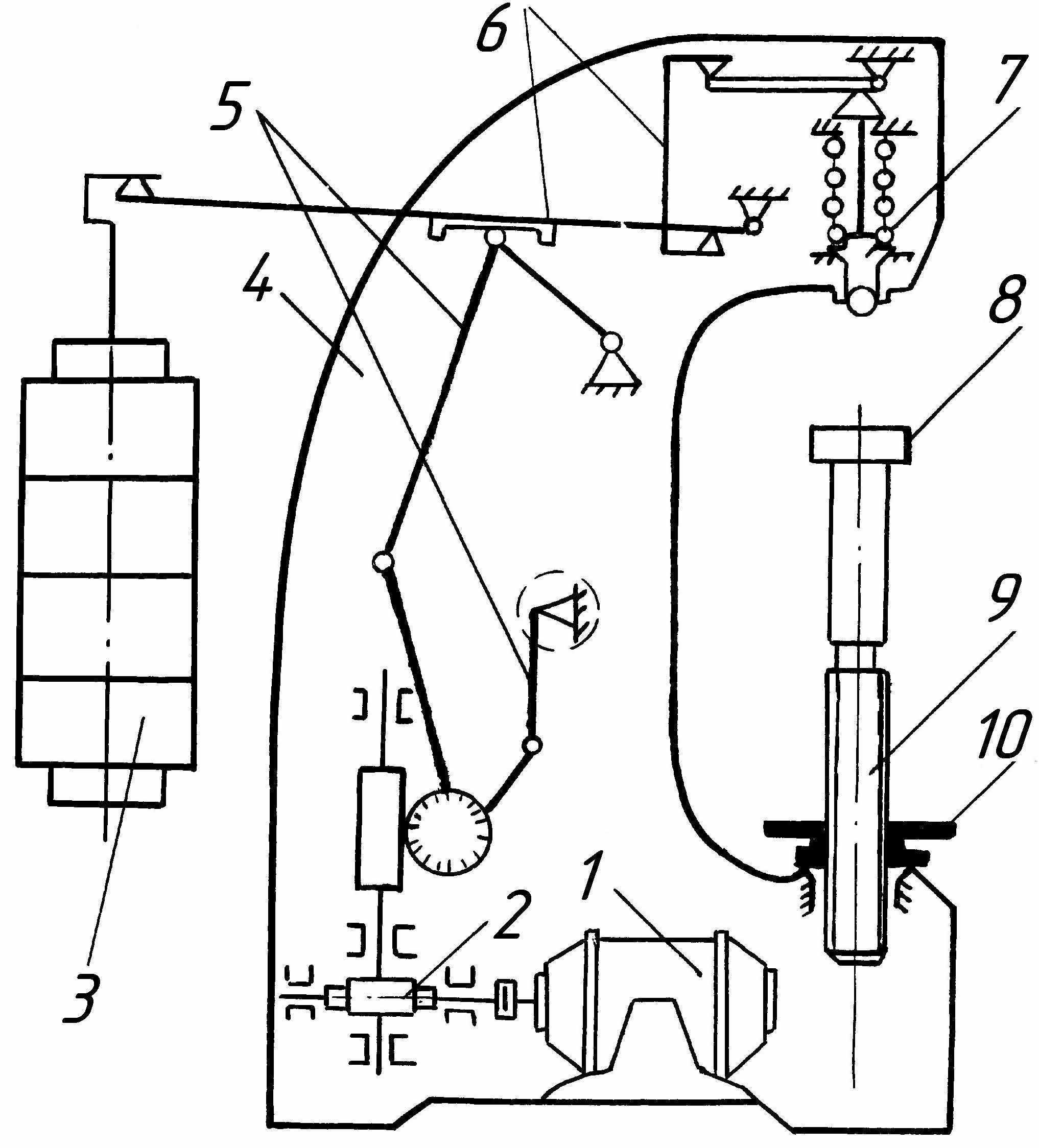

Для измерения твёрдости металлов по методу Бринелля предназначен прибор ТШ –2М (тип ТБ). Принципиальная схема прибора изображена на рис. 2. Механизм подъемного столика 8, на который помещается образец, состоит из пары винт-маховик 9, 10. Испытания осуществляются с помощью механизма, приводимого в работу электродвигателем 1, включение которого производится нажатием пусковой кнопки, расположенной на левой стороне станины 4. От двигателя через червячный редуктор 2 вращение передаётся на кривошипно-шатунный механизм нагружения 5. Шатун опускается, и освобождённая рычажная система нагружения 6 с грузами 3 передаёт через оправку 7 с шариком на конце заданную нагрузку образцу. Механизм нагружения возвращается в исходное положение механизмом переключения вращения ротора электродвигателя. Электродвигатель при этом автоматически отключается.

Время выдержки образца под полной нагрузкой контролируют с помощью сигнальной лампы. Величина нагрузки, диаметр шарика и время испытания могут меняться путём регулирования пресса в зависимости от твёрдости материала образца. Если твёрдость материалов, испытываемого образца лежит в пределах от 140D=10 мм.

Для проведения испытания выбирают соответственный шариковый наконечник, закрепляют его в шариковой оправке 7, накладывают на подвеску требуемое количество грузов и устанавливают необходимую продолжительность выдержки образца под нагрузкой.

На рис. 3 дано изображение отпечатка, видимое в лупу (d = 4,25 мм). По диаметру отпечатка находят число твёрдости по формуле (1).

Рис. 3. Схема измерения отпечатка

Диаметр каждого отпечатка следует измерить дважды по двум взаимно перпендикулярным направления с точностью до сотых долей миллиметра и взять среднее из двух полученных измерений (разность измерений не должна превышать 2%). Число отпечатков каждый раз должно быть не менее трёх.

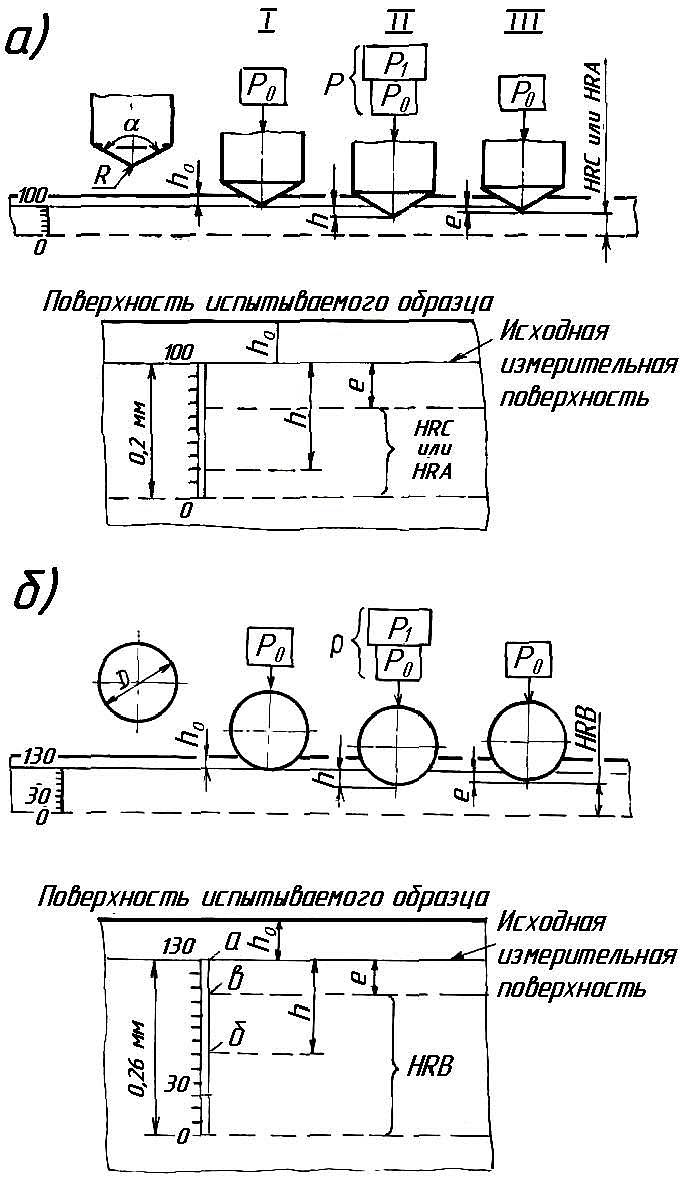

2. Метод измерения твёрдости по Роквеллу

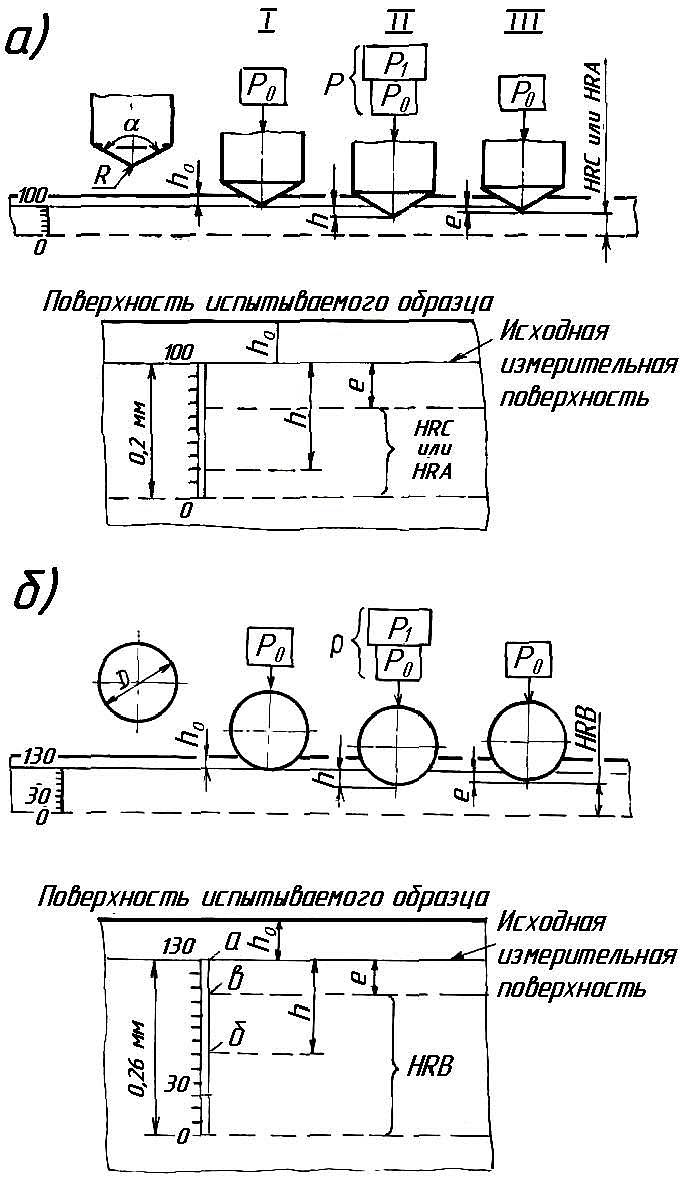

Сущность метода заключается во вдавливании наконечника с алмазным конусом (или со стальным шариком) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Р0) и основной (Р1) нагрузок и в измерении остаточной глубины проникновения этого наконечника (е) после снятия основной нагрузки (рис. 4).

Рис.4. Схемы внедрения алмазного (а) и шарикового (б) наконечников

При измерении твёрдости по Роквеллу применяют два типа стандартных наконечников:

- для материалов небольшой (средней) твёрдости – стальной шарик диаметром 1,588 мм (1/16 дюйма);

- для материалов с высокой твёрдостью (с твёрдостью по Бринеллю НВ230) – алмазный наконечник, представляющий собой конус с углом α = 1200 и радиусом закругления при вершине R=0,2 мм.

При испытании по Роквеллу сначала прикладывается малая (предварительная нагрузка) Р0=98 Н (10 кГ) для надёжного прижатия наконечника к образцу. Затем дополнительно прикладывается дополнительная нагрузка Р1, которая в сумме с предварительной нагрузкой составляют общую нагрузку Р, прикладываемую к испытуемому образцу (Р0+Р1=Р). При отсчёте числа твёрдости нагрузка Р уменьшается до Р0 .

Таким образом, твёрдость по Роквеллу характеризуется разницей между максимальной глубиной проникновения в материал наконечника (выраженной в делениях шкалы прибора) и остаточной глубиной его проникновения после снятия основной нагрузки (рис. 4). Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него.

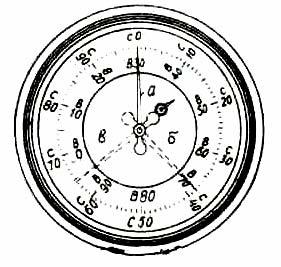

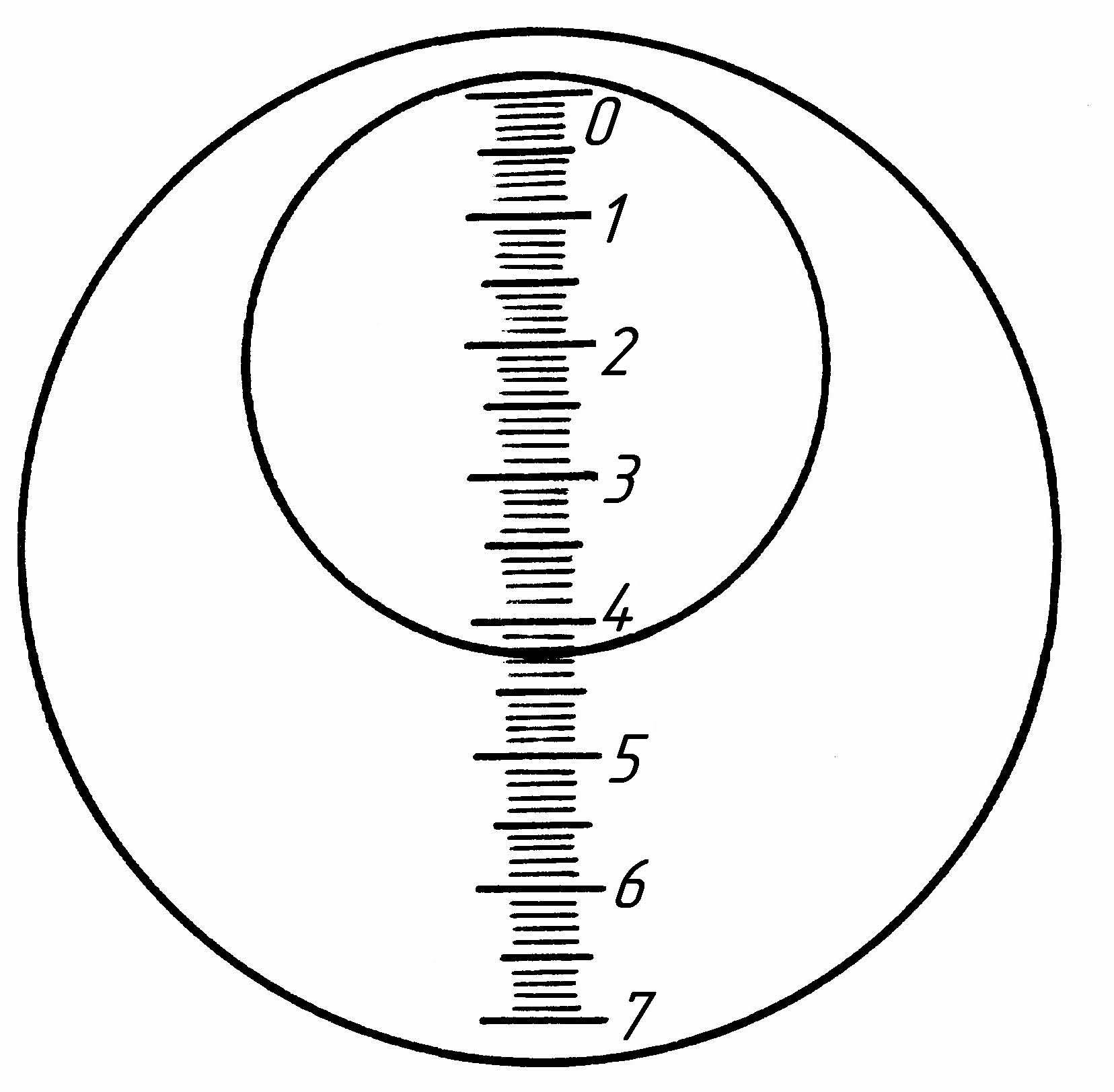

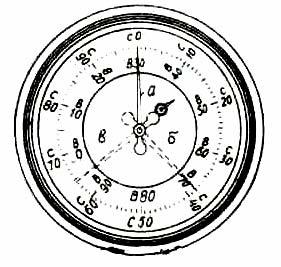

Замеры глубины проникновения осуществляют по шкале циферблата индикатора прибора. На циферблате нанесены числа твердости в условных единицах. Единица твёрдости по Роквеллу соответствует осевому перемещению наконечника на 0,002 мм (размерность при обозначении числа твёрдости опускается).

Прибор для измерения твёрдости по Роквеллу имеет шкалы А, В и С. Отсчёт по шкалам А и С (на циферблате индикатора прибора эти шкалы имеют черный цвет) производится при вдавливании в испытуемый образец алмазного наконечника. Отсчёт по шкале В (на циферблате индикатора эта шкала красного цвета) производится при вдавливании в образец стального шарика под действием соответствующих нагрузок, указанных в табл. 2.

Таблица 2

Значения нагрузок вдавливаемого шарика

| Нагрузка | Испытание по Роквеллу |

| Шкала С | Шкала А | Шкала В |

| Н | кГ | Н | кГ | Н | кГ |

| Предварительная нагрузка, (Р0) | 98 | 10 | 98 | 10 | 98 | 10 |

| Основная нагрузка, (Р1) | 1373 | 140 | 490 | 50 | 883 | 90 |

| Общая нагрузка, (Р) | 1471 | 150 | 588 | 60 | 981 | 100 |

Символ HR сопровождается буквой, указывающий на шкалу, по которой проводились испытания, например: HRA, HRB или HRC.

Шкалу А применяют для испытания твёрдых сплавов, тонкого листового материала и для определения твердости тонкого верхнего слоя поверхности. Шкалу В применяют для испытаний металлов средней твёрдости.

Шкала С служит для определения твёрдости термически обработанной стали.

Предельные числа твёрдости для соответствующих шкал приведены в табл.3. При твёрдости менее HRC 20 алмаз слишком глубоко проникает в образец, а при твердости более HRC 67 – в алмазном конусе создаётся слишком большое давление.

Таблица 3

Предельные числа твёрдости

| Обозначение | Нагрузка,кГ, общая = (предварит. + основная) |

Вид наконечника | Предел измерения твёрдости по Роквеллу HR | Примерная твёрдость по Бринеллю НВ |

|

шкалы | числа твёрдости |

| В | HRB | 100=(90+10) | шарик | 25-100 | 60-230 |

| С | HRC | 150=(10+140) | алмазный конус | 20-67 | 230-700 |

| А | HRA | 60=(10+50) | алмазный конус | 78-85 | свыше 700 |

Результат испытаний по Бринеллю точнее испытаний по Роквеллу вследствие больших размеров получаемых отпечатков и, следовательно, меньшего влияния неоднородности материала и дефектов на поверхности.

Однако метод Роквелла имеет следующие преимущества:

- незначительность повреждений поверхности испытуемого образца,

- возможность определения твёрдости тонкостенных деталей, а также твёрдости термически обработанных стальных поверхностей.

Толщина образца или глубина поверхностного слоя должна быть не менее чем в 8 раз больше величины (е). После испытания на противоположной стороне образца не должно быть заметно следов деформации от отпечатка. Подготовка поверхности испытуемого образца, требования к наконечникам и условия проведения испытаний регламентируются ГОСТ 9013-59.

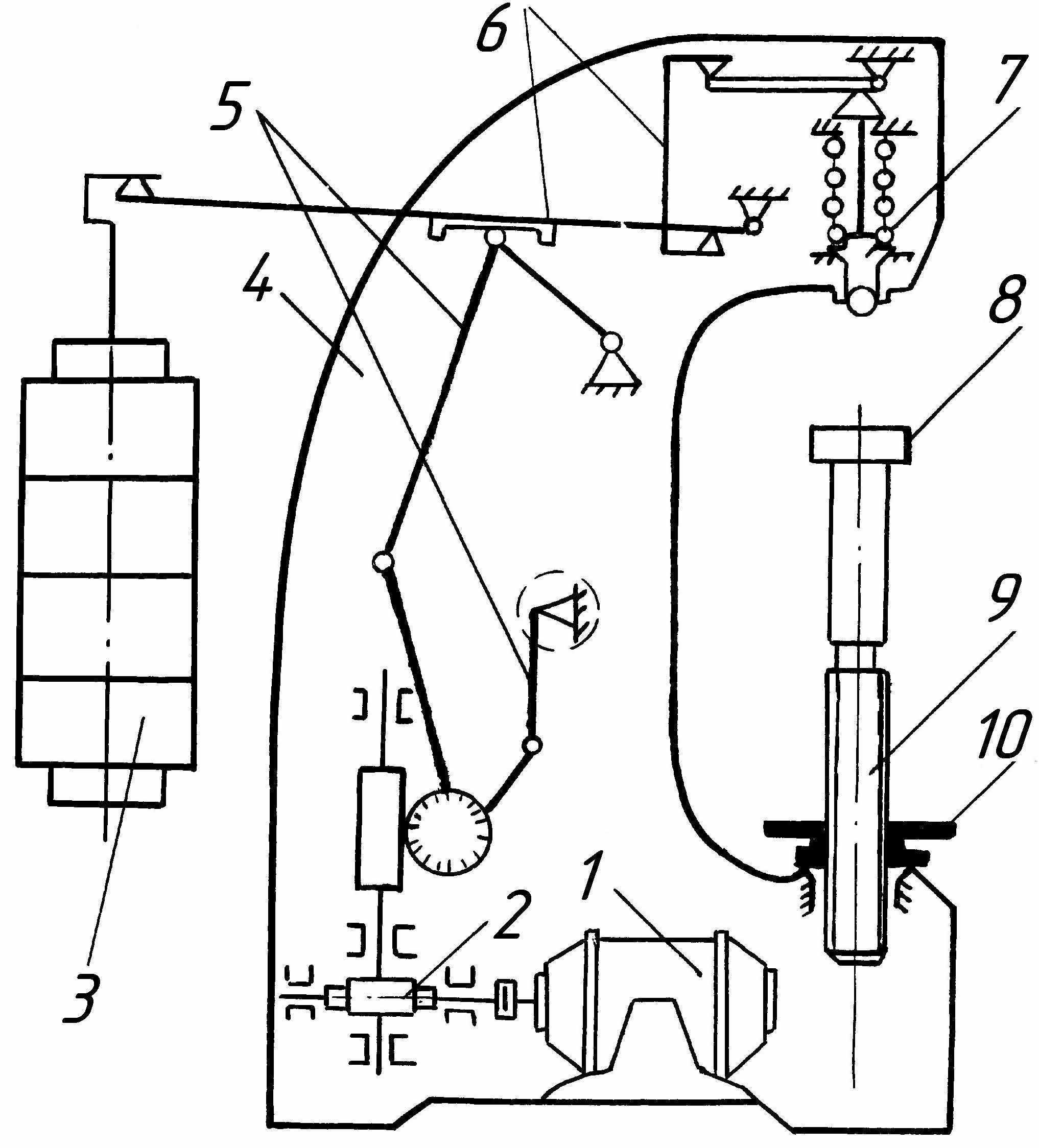

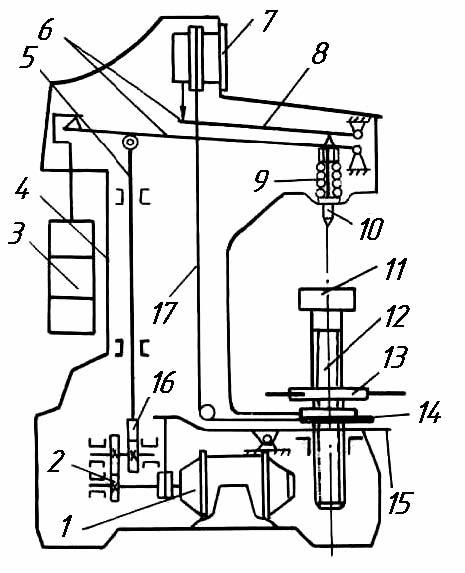

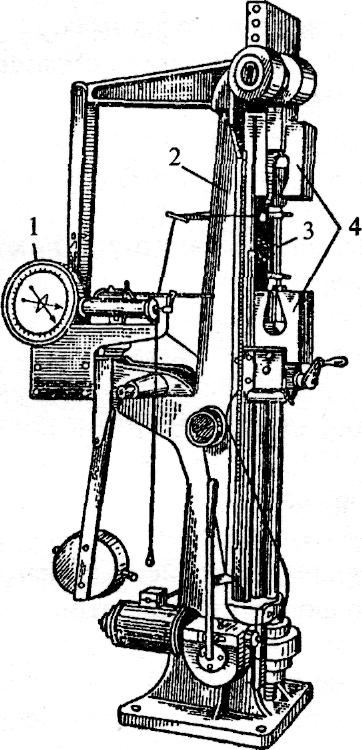

Для измерения твёрдости металлов и сплавов по методу Роквелла предназначен прибор ТК-2М. ( рис. 5).

Рис. 5. Прибор для измерения твердости материаловТК-2М

Механизм 14 подъёмного столика 11 состоит из пары винт-маховик 12, 13. Для проведения испытания выбирают тип наконечника и устанавливают соответствующие грузы 3. Испытания осуществляется с помощью механизма погружения, приводимого в действие электродвигателем 1. От двигателя через червячный редуктор 2 вращение передаётся кулачковому блоку 16, который через шток 5 опускает грузовой рычаг 6 с грузами 3 и передаёт нагрузку на образец через наконечник 10 с шариком или алмазным конусом на конце. При повороте кулачкового блока 16 на один оборот шток 5 возвращает грузовой рычаг 6 в первоначальное положение, снимая с наконечника приложенную нагрузку (за счёт подвески 6 и пружины 9 на образец передаётся нагрузка, равная соответственно 60 и 10 кГ; нагрузка в 100 или 150 кГ передаётся на образец за счёт сменных грузов 3).

Включение привода нагружения осуществляется педалью 15, а включение электродвигателя – включателем, установленном на правой стороне корпуса прибора 4.

Измерение глубины проникновения наконечника в образец осуществляется индикатором 7 (рис.6), который приводится в движение рычагом 8. Точная установка индикатора на нуль достигается маховичком 14, который управляет шкалой индикатора 7 через трос 17.

Рис.6. Индикатор пресса Роквелла (ТК-2)

Прочность металла или сплава — это его способность сопротивляться разрушению под действием внешних сил (нагрузок).

Для испытания на растяжение из металла или сплава изготовляют образцы, форма и размеры которых установлены ГОСТом. Испытание прочности труб и проволоки производится в натуральном виде, т. е. без изготовления образцов.

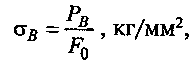

Испытание производится на разрывных машинах (рис. 7). В верхний и нижний захваты закрепляют головки образца. Верхний захват закреплен неподвижно, а нижний — с помощью специального механизма медленно опускается, растягивая образец до его разрыва. Развиваемое машиной усилие достигает 50 т.

Рис.7. Разрывная машина: 1 — шкала самописца,

2 — станина, 3 — образец, 4 — верхний и нижний захваты

Наибольшая нагрузка РВ, когда образец металла начинает сужаться (образуется шейка), называется нагрузкой предела прочности при растяжении, а напряжение, соответствующее наибольшей нагрузке, называется пределом прочности при растяжении — ϬВ и определяется как отношение наибольшей нагрузки РВ к первоначальной площади поперечного сечения образца F0, т. е.

Выводы:

8