Термическая обработка металлов и сплавов

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства. Это открытие стало началом научной металлографии.

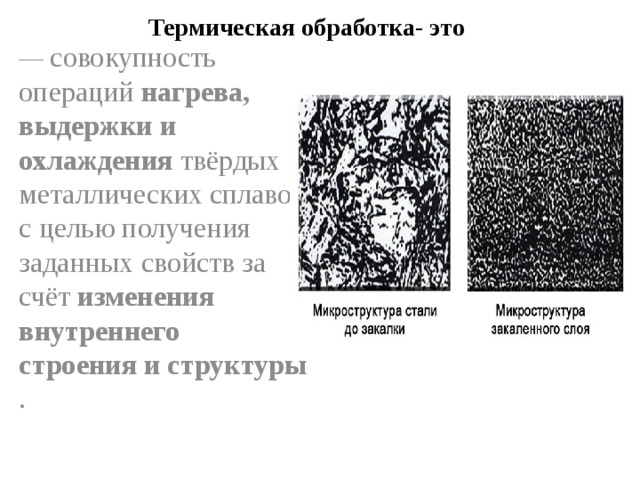

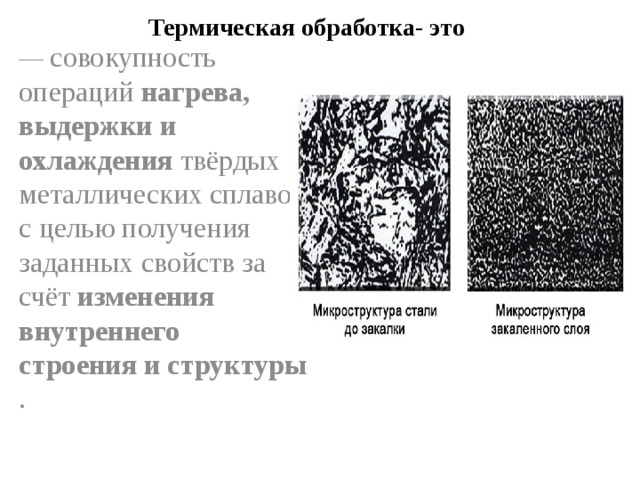

Термическая обработка- это

— совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры .

К основным преимуществам термообработки можно отнести :

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Термическая обработка (термообработка) приводит к существенным изменениям свойств металлов и сплавов. Химический состав металла не изменяется. Время нагрева зависит от типа печи, размеров изделий, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений.

- При нагреве и охлаждении стали происходят фазовые превращения, которые характеризуются температурными критическими точками.

- Принято обозначать критические точки стали буквой А. Критические точки А1 лежат на линии PSK ( 727 °С) диаграммы железо-углерод и соответствуют превращению перлита в аустенит.

- Критические точки А2 находятся на линии МО ( 768 °С), характеризующей магнитное превращение феррита. A3 соответствует линиям GS и SE, на которых соответственно завершается превращение феррита и цементита в аустенит при нагреве.

- Для обозначения критических точек при нагреве и охлаждении вводят дополнительные индексы: букву «с» в случае нагрева и «r» в случае охлаждения, например Ас1, Ac3, Ar1, Ar 3.

Оборудование для термообработки

- Поточная линия для термообработки.

- Печи для термообработки

Виды термической обработки

Отжиг

Нормализация

Закалка

Отпуск

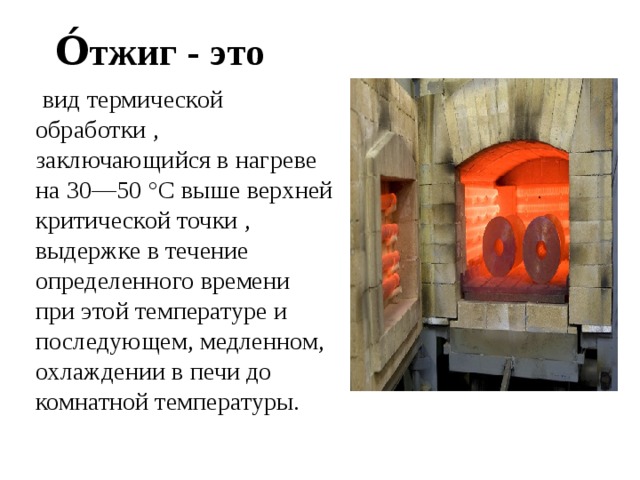

О́тжиг - это

вид термической обработки , заключающийся в нагреве на 30—50 °C выше верхней критической точки , выдержке в течение определенного времени при этой температуре и последующем, медленном, охлаждении в печи до комнатной температуры.

Цели отжига:

- снижение твёрдости для облегчения механической обработки,

- улучшение микроструктуры и достижение большей однородности металла,

- снятие внутренних напряжений.

НОРМАЛИЗАЦИЯ

- Изделие нагревают до аустенитного состояния (на 30…50 градусов выше АС3), выдержка и охлаждают на спокойном воздухе.

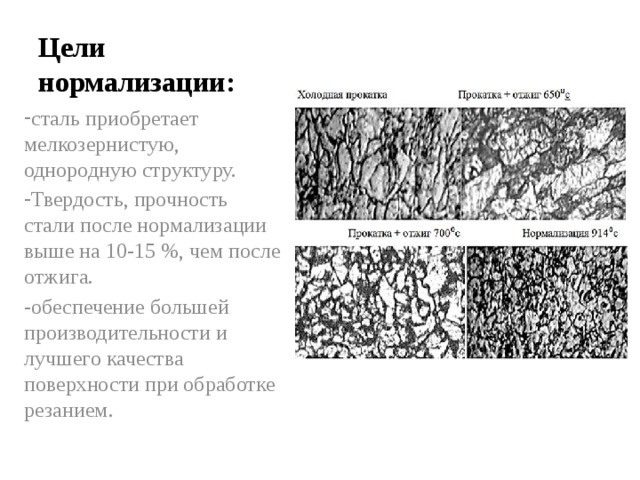

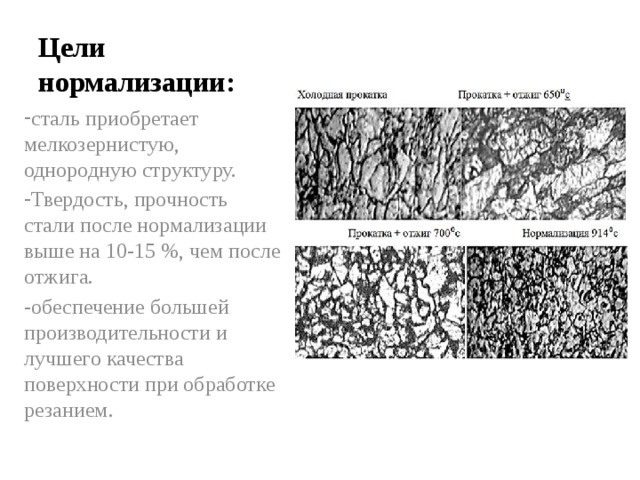

Цели нормализации:

- сталь приобретает мелкозернистую, однородную структуру.

- Твердость, прочность стали после нормализации выше на 10-15 %, чем после отжига.

-обеспечение большей производительности и лучшего качества поверхности при обработке резанием.

Зака́лка - это

вид термической обработки материалов, заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки), выдержкой и последующим быстрым охлаждением в воде или масле .

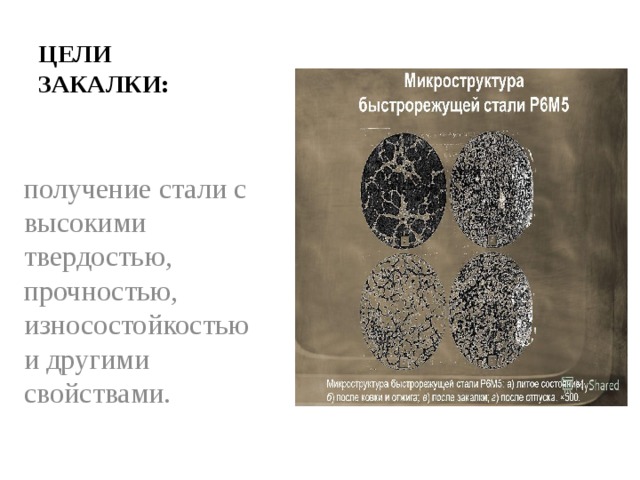

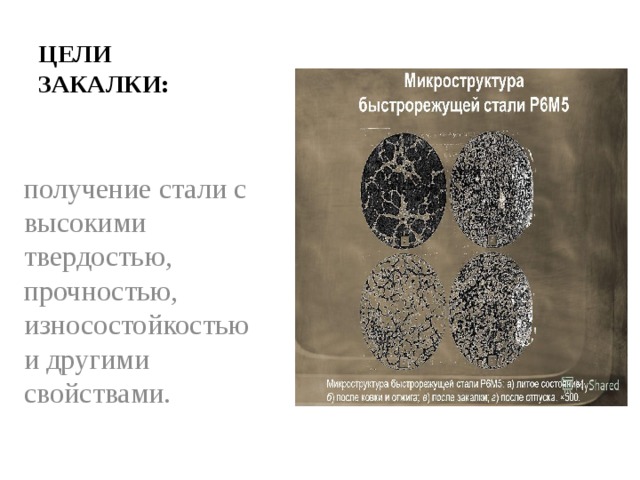

ЦЕЛИ ЗАКАЛКИ:

получение стали с высокими твердостью, прочностью, износостойкостью и другими свойствами.

При термической обработке стали возможно получение следующих структурных составляющих:

Мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе. Различают мартенсит закалки и мартенсит отпуска. Мартенсит закалки получается непосредственно после закалки и имеет тетрагональную кристаллическую решетку. При рассмотрении микроструктуры закаленной стали на темном фоне аустенита мартенсит виден в виде светлых игл.

Троостит – механическая смесь высокодисперсных частиц цементита и феррита. При закалке троостит является продуктом распада аустенита, а при отпуске – продуктом распада мартенсита. Частицы цементита в троостите неразличимы под обычным отечественным микроскопом даже при самом сильном увеличении (2000 раз).

Сорбит – механическая смесь цементита и феррита, но более грубого строения, чем троостит. Частицы цементита в сорбите крупнее, чем в троостите, и различимы под микроскопом при увеличении более 500 раз. Различают сорбит закалки и сорбит отпуска – зернистая.

Структурные составляющие.

О́тпуск .

Для этого изделие подвергается нагреву в печи до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием на воздухе.

Цель: получение более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности после закалки.

Низкотемпературный отпуск

- Проводят при температурах до 250 °C. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок.

Получаемая структура МОТП или МОТП + ЦII (мартенсит отпуска + цементит вторичный).

Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск

- Проводят при температурах 350—500 °C.

- Охлаждение после отпуска проводят при температурах 400—500 °C в воде,

- Получаемая структура – ТОТП (троостит отпуска).

Применяют, главным образом, для пружин и рессор , а также для штампов.

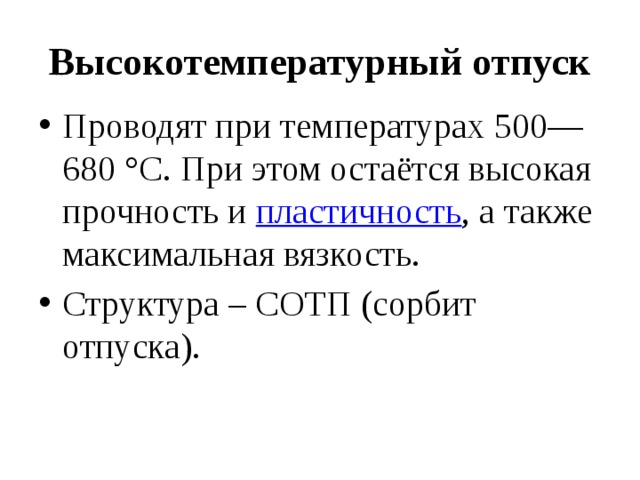

Высокотемпературный отпуск

- Проводят при температурах 500—680 °C. При этом остаётся высокая прочность и пластичность , а также максимальная вязкость.

- Структура – СОТП (сорбит отпуска).

Высокому отпуску подвергают детали, воспринимающие ударные нагрузки ( зубчатые колёса , валы).