Просмотр содержимого документа

«Резка металла и оборудование»

- ФКП ОУ№57 Петровский А.Н. РЕЗКА МЕТАЛЛА

ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ МЕТАЛЛА

Плазменный раскрой — это термическая обработка листового проката. Как правило, этот способ обработки применяется к деталям, толщина которых 10 мм…20 мм.

- Режут:

- сталь;

- медь;

- алюминий.

Качество реза во многом зависит от:

- толщины и свойств заготовки;

- состава необходимых смесей;

- характеристик плазмотрона

Лазерный раскрой происходит благодаря фокусировке пучка света на небольшом участке обрабатываемого материала. Этот способ резки металла обладает рядом достоинств:

- высокая скорость;

- малая ширина реза (сокращает материальные потери);

- в зоне реза термические воздействия невелики;

- отсутствует деформация заготовки;

- резы любой формы не требуют обработки.

Недостатки:

- необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения;

- толщина заготовки ≤ 25 мм.

1%) режут с добавлением специальных флюсов; высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке; резать газом алюминий, вообще, невозможно " width="640"

1%) режут с добавлением специальных флюсов; высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке; резать газом алюминий, вообще, невозможно " width="640"

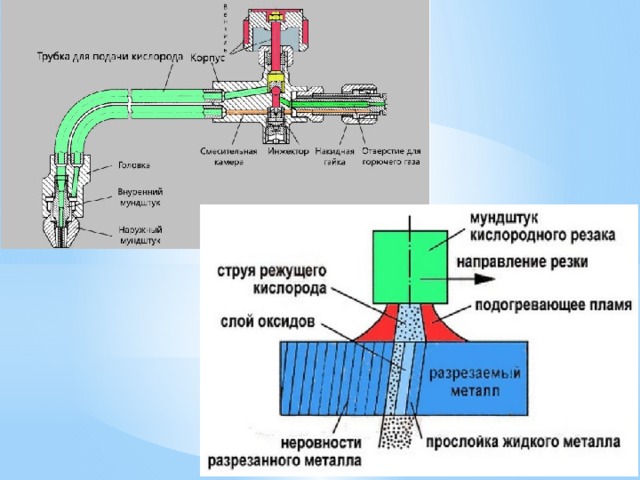

Газовый раскрой — это выжигание металла струёй кислорода: происходит разогрев заготовки пламенем газа с последующим воздействием на неё режущей кислородной струей.

Скорость разрезания зависит от материала заготовки:

- низкоуглеродистая сталь (содержание углерода

- высокоуглеродистую сталь (углерода 1%) режут с добавлением специальных флюсов;

- высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке;

- резать газом алюминий, вообще, невозможно

Самый распространенный в промышленности, строительстве и быту способ — газовая резка . Он не требует сложного оборудования — нужны только:

- баллоны с кислородом и пропаном (ацетиленом или иным газом); резиновые газопроводные шланги;

- резак.

Работа построена на воспламенении металла в атмосфере кислорода. Металл разогревается в языке пламени из горелки до определенной температуры и сгорает в струе кислорода, выдуваемого из резака под давлением. Таким образом производится резка труб, листа, швеллера или иного проката.

Преимущество —

Недостатки —

- низкая точность,

- термическое повреждение кромок,

- небезопасные испарения металлов, особенно цветных и сложных сплавов.

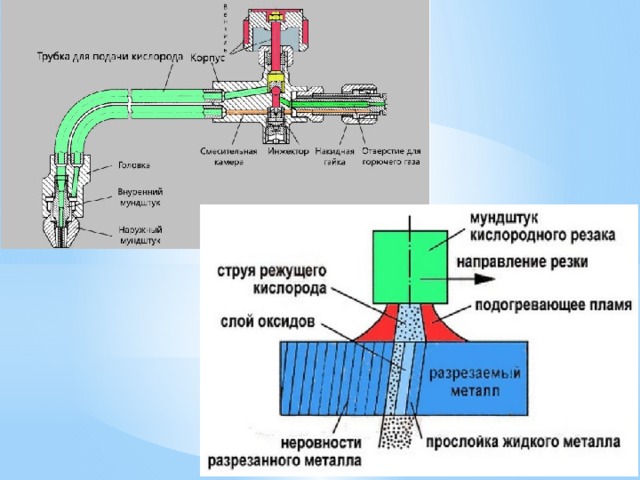

- Оборудование для кислородной резки

Для кислородной резки с применением ацетилена используют оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют газовый резак, обычно инжекторного типа.

Этим методом можно резать углеродистую сталь с содержанием до 0,7% . Высокоуглеродистые стали, требуют предварительного нагрева до 650-700 0 С.

Не поддаются газовой резке: чугун (температура воспламенения 1350 0 С); высоколегированные хромистые и хромоникелевые стали; цветные сплавы, т.к. температура плавления окислов выше температуры плавления металла.

Газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода и выдувания окислов. Резак – это основной рабочий инструмент при газокислородной резке металла, предназначенный для смешивания горючего газа и кислорода, создания подогревающего пламени и подачи к разрезаемому металлу струи кислорода.

Резаки классифицируются:

1) по степени механизации – для ручной, машинной и специальной резки;

2) по виду горючего – для ацетилена, газов-заменителей и жидких горючих;

3) по назначению – универсальные и специальные;

4) по способу смешивания газов – инжекторные и безинжекторные;

5) по мощности пламени – малой, средней и большой мощност

1%) режут с добавлением специальных флюсов; высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке; резать газом алюминий, вообще, невозможно " width="640"

1%) режут с добавлением специальных флюсов; высоколегированная сталь, медь и бронза поддаются только кислороно-флюсовой резке; резать газом алюминий, вообще, невозможно " width="640"