СВАРОЧНОЕ ПРОИЗВОДСТВО

КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА СПОСОБОВ СВАРКИ

§ 1. Физическая сущность процессов, протекающих при сварке

Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании, а также при совместном действии того и другого.

Сущность сварки заключена в следующем. Поверхностные атомы куска металла имеют свободные, ненасыщенные связи, которые способны захватывать всякий атом или молекулу, оказавшуюся в зоне действия межатомных сил. Если сблизить поверхности двух кусков металла на расстояние действия межатомных сил, то по поверхности соприкосновения произойдет сращивание их в одно целое с прочностью соединения, равной прочности цельного металла. Но при нормальной температуре металлы нельзя соединить не только при простом контакте, но и при приложении значительных усилий.

Главный фактор, мешающий соединению, — твердость металлов. У большинства металлов твердость достаточно велика и получить поверхность действительного соприкосновения очень затруднительно, даже при тщательной обработке и пригонке.

Кроме того, практическое получение монолитных соединений осложнено тем, что свариваемые поверхности имеют микронеровности, поэтому контактирование при совмещении возможно лишь в отдельных случаях; свариваемые поверхности загрязнены окислами, жировыми пленками, так как на любой поверхности твердого тела адсорбируются атомы внешней среды.

При нагреве металл становится пластичным, затем расплавляется, что позволяет ему сливаться в общую

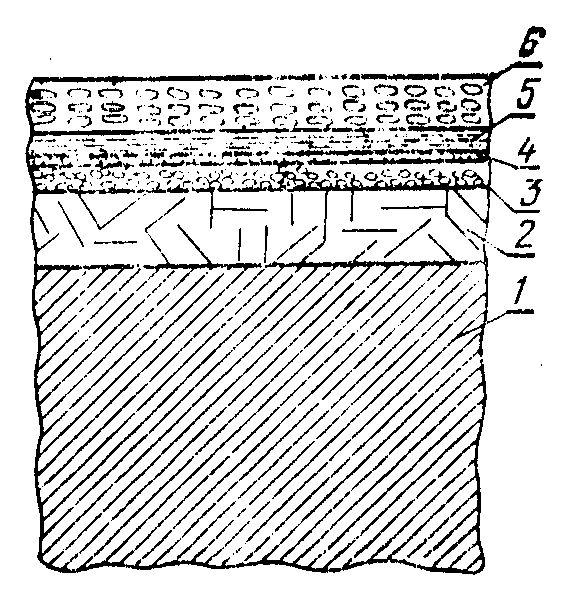

Адсорбированные слои на поверхности металла:

/ — металл;

2 — деформированная зона; 3 — слой окислов;

4 — адсорбированный слой газов;

5 — адсорбированный слой поды;

6 — слой полярных молекул.

сварочную ванну. Давление, прилагаемое к соединяемым частям, создает значительную пластическую деформацию, и металл начинает течь подобно жидкости. При сварке металл должен перемещаться вдоль поверхности раздела, унося с собой поверхностный слой с загрязнениями и пленками адсорбированных газов.

Соединение атомов при сварке металлов происходит обычно в очень топком слое (в несколько атомных диаметров). Зону сварки, имеющую пленочный характер, можно увеличить за счет таких процессов, как диффузия, растворение, кристаллизация, протекающих медленно и постепенно распространяющихся по объему металла.

§ 2. Классификация способов сварки

Сварка — ведущий технологический процесс при изготовлении и ремонте металлических конструкций и изделий в промышленности, строительстве, транспорте, сельском хозяйстве.

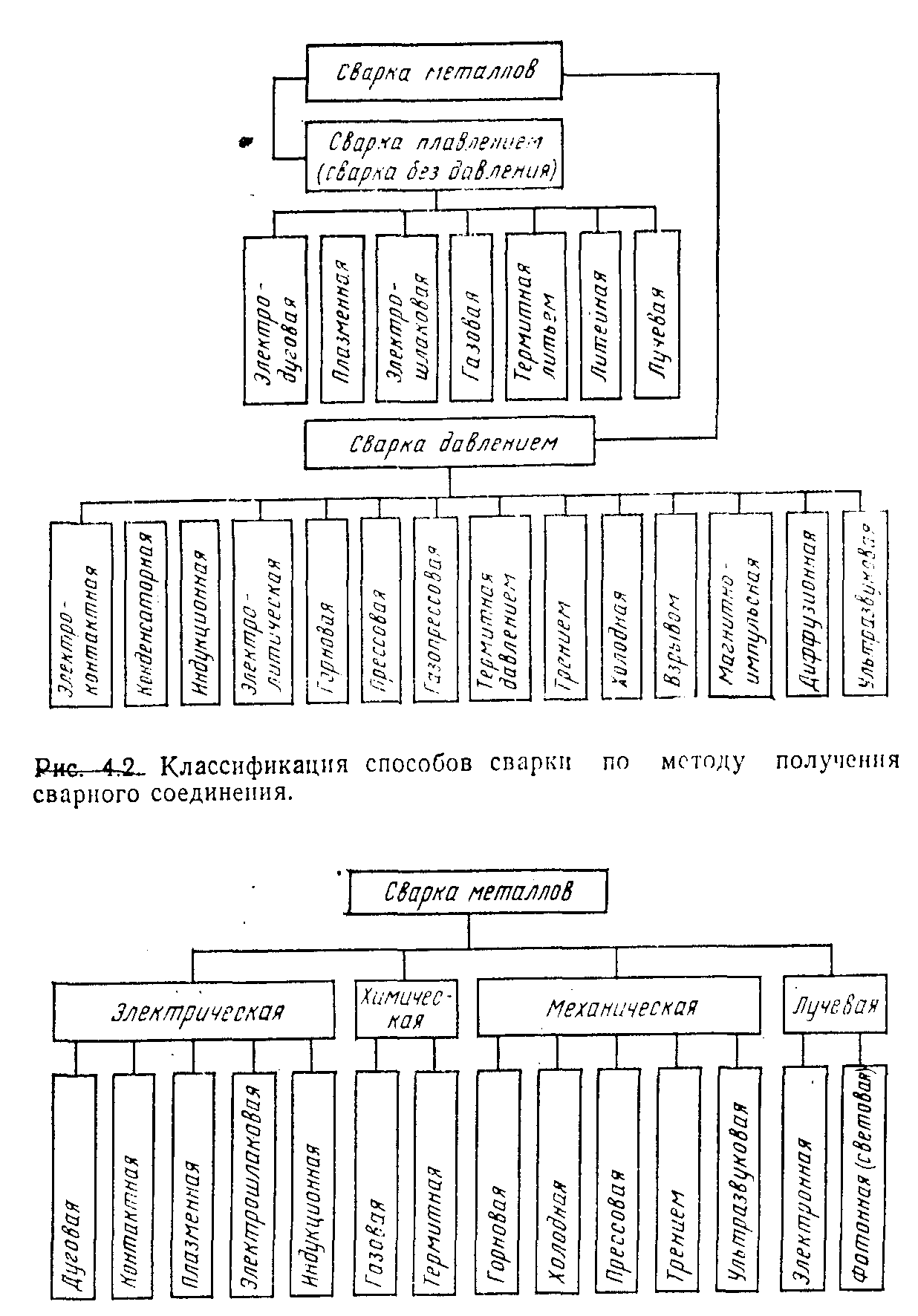

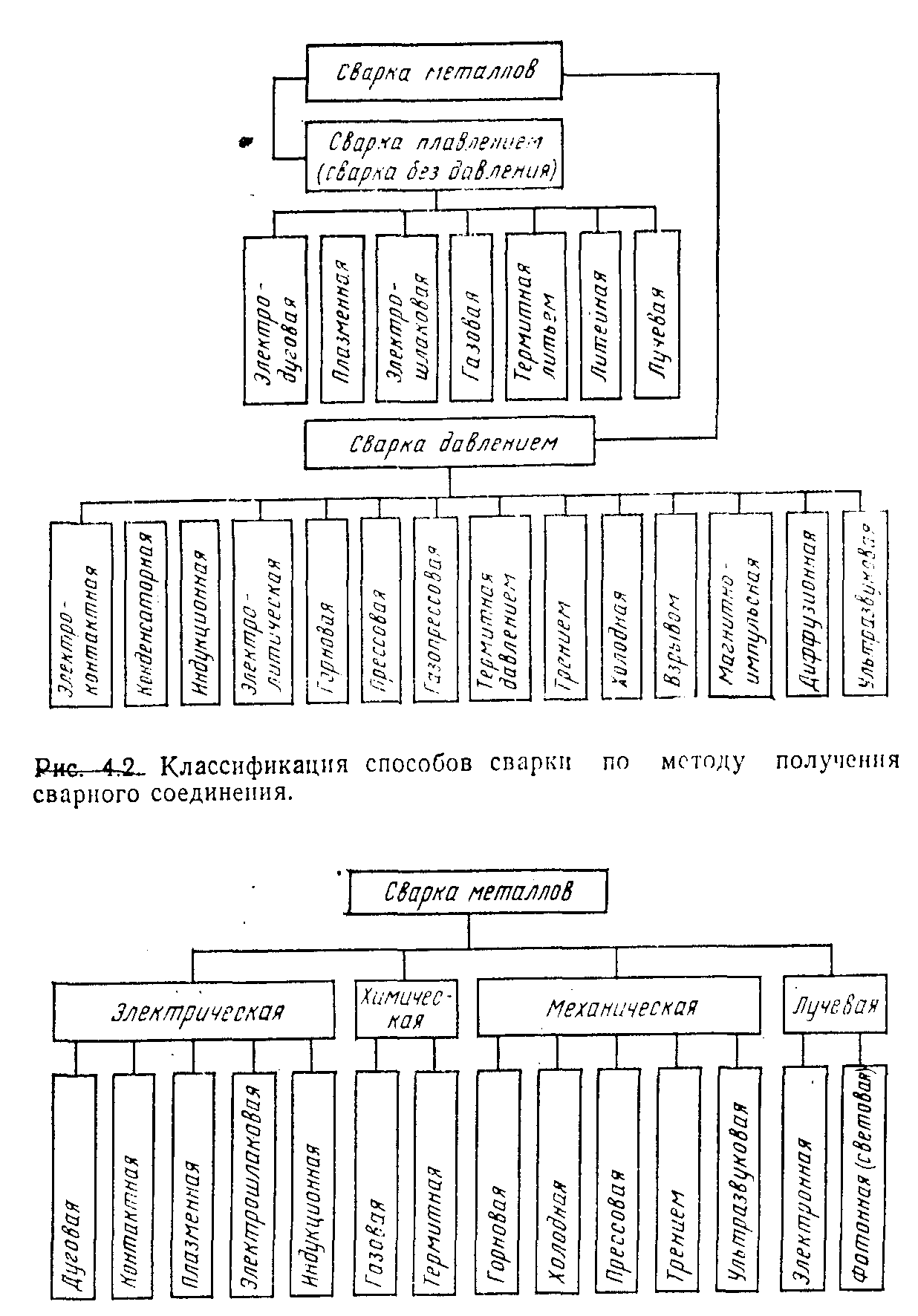

Способы сварки разделяют по виду энергии, применяемой для получения сварного соединения, па механические, химические, электрические, электромеханические, химико-механические, лучевые и др. Например, к механическим способам относят сварку трением, холодную, ультразвуковую и др.; к химическим — газовую и термитную; к электрическим — дуговую, электрошлаковую, плазменно-дуговую и др.

Способы сварки можно разделить на ручные, механизированные, полуавтоматические, автоматические.

В зависимости от метода получения сварного соединения различают сварку плавлением и давлением. При сварке плавлением (газовая, термитная, электрошлаковая, электроннолучевая, лазерная) специальный источник тепла нагревает и расплавляет кромки соединяемых деталей на небольшом участке.

Энергетическая классификация способов сварки.

При сварке давлением (контактная, газопрессовая, диффузионная, холодная, трением, ультразвуковая, взрывом), для того чтобы произошло схватывание кромок, их сдавливают. Иногда, чтобы облегчить схватывание, место сварки нагревают до пластического состояния металла или даже до расплавления.

Большинству способов сварки название дано по виду энергии и физическим явлениям, благодаря которым происходит межатомная связь в месте соединения 4fu*€. 1.3, 1.8). Каждый способ имеет определенные технологические возможности и применяется при изготовлении конкретных изделий с учетом требований производства.

§ 3. Виды сварных соединений и швов

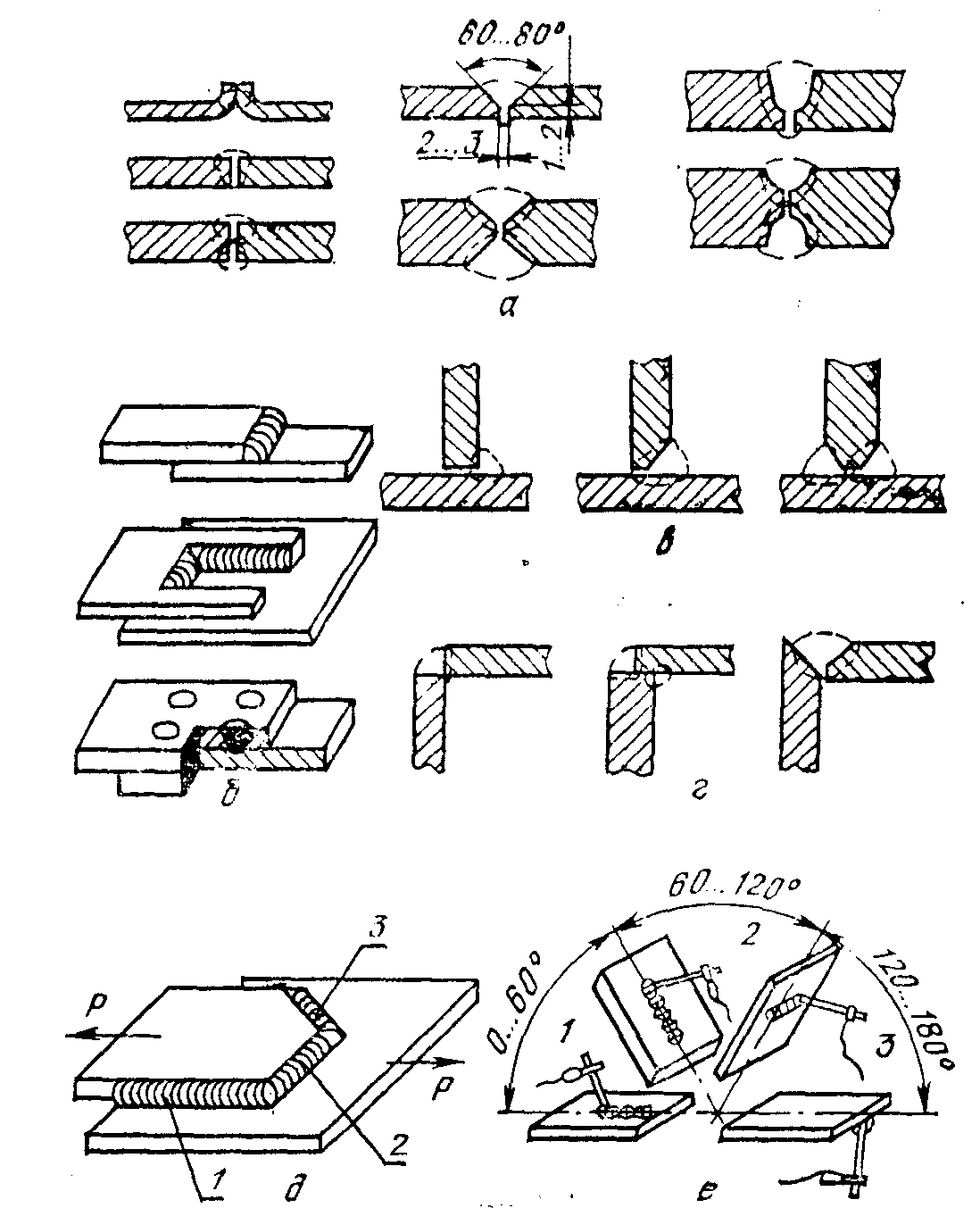

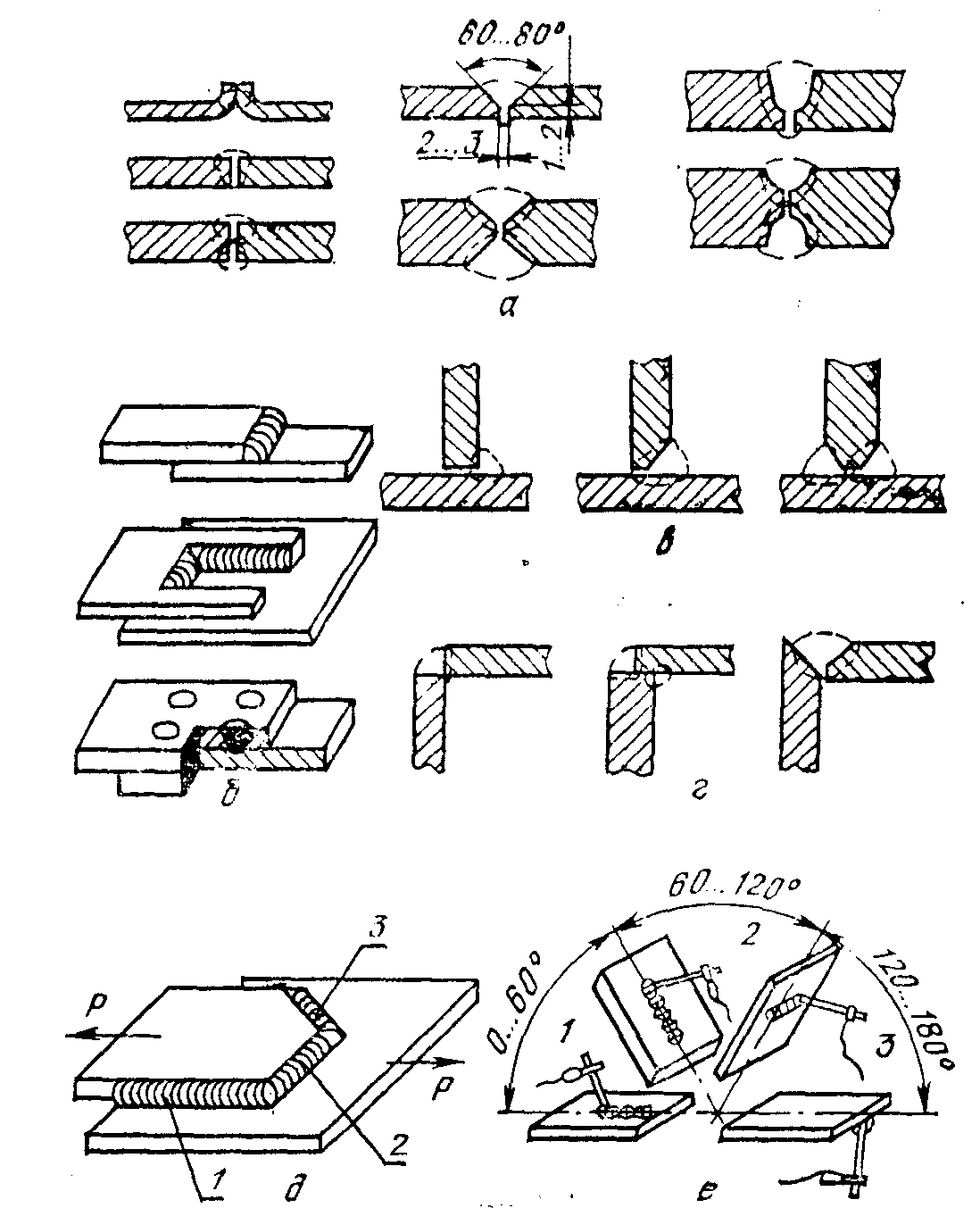

При изготовлении сварных конструкций применяют сварные соединения (стыковые, внахлестку, тавровые, угловые и заклепочные).

Стыковые соединения различают по виду предварительной подготовки кромок в зависимости от толщины свариваемого металла. При толщине металла до 3 мм применяют отбортовку без зазора, а при толщине листов 3...8 мм сваривают без подготовки кромок при зазоре 2 мм. Листы толщиной до 15 мм сваривают с односторонней V-образной разделкой кромок. При толщине листа больше 15 мм рекомендуют двухстороннюю Х-образную разделку кромок. Листы толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двухсторонней.

Нахлесточные соединения характеризуются перекрытием кромок свариваемых листов. Перекрытие должно быть в 3...5 раз больше толщины свариваемых элементов. Разновидности нахлесточных соединений— прорезные и электрозаклепочные соединения. Тавровые соединения выполняют приваркой одного элемента изделия перпендикулярно к другому. Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10...20 мм применяют односторонний скос, а при толщине, элементов более 20 мм — двухсторонний.

Сварные соединения:

а — соединения и швы встык; б —соединения внахлестку; в — тавровые соединения; г — угловые соединения; д — типы швов по направлению действующих на них усилий (/ — фланговые; 2 — лобовые; .7 — косые); е — типы union по положению в пространстве (/ — нижние; 2 — вертикальные; 3 — потолочные).

Угловые соединения при любой толщине свариваемых элементов можно получить без подготовки кромок Кромки подготавливают редко.

В зависимости от расположения швов к направлению действующего на них усилия различают швы фланговые 1, лобовые 2 и косые 3 (рис, 4А,д).

По расположению швов в пространстве, которое они занимают во время сварки, различают нижние 1, вертикальные 2 и потолочные 3. Швы, накладываемые горизонтально при вертикальном положении изделия, называются горизонтальными.

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

§ 4. Строение сварного шва

Металл шва имеет характерное дендритное строение, размеры, форма, степень химической однородности и направленность которого определяются условиями сварки и свойствами свариваемого материала. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовной зоне (зона термического влияния), размеры которой зависят от способа сварки, химического состава и толщины свариваемого изделия.

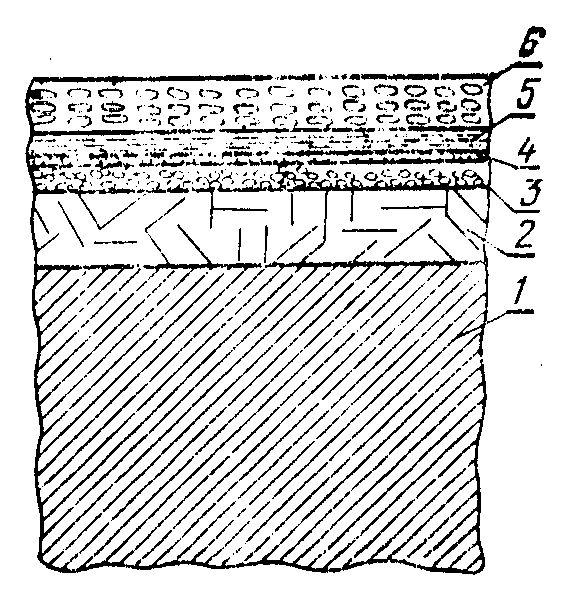

При сварке низкоуглеродистой стали наплавленный металл 1 имеет столбчатое строение, характерное для литой стали при ее медленном охлаждении, и называется сварным швом (рис. 4.5). Он образуется при кристаллизации основного и присадочного металлов. Доля основного металла составляет 30...70% и зависит от метода ц технологии сварки. На границе между основным и наплавленным металлами расположена зона оглавления. На этом участке металлы срастаются, проникая один в другой, что обеспечивает прочность сварного соединения. Ширина зоны сплавления 0,1 ...0,4 мм. Участок 2 называют зоной перегрева. Здесь происходит рост аустенитного зерна. Участок 3 — зона перекристаллизации.

Рис. 4.5. Схема строения стыкового сварного соединения.

. Здесь температура снижается до 900...1100°С и происходит нормализация, в результате которой образуется мелкое зерно. Участок 4—зона неполной перекристаллизации. Здесь при температуре 720..,900 °С происходит лишь частичное изменение структуры. Температура зоны, рекристаллизации 5 достигает лишь 500...700 °С. Здесь происходят процессы, подобные разупрочнению металла. Зона синеломкости 6 нагревается до 500 °С и не претерпевает структурных превращений.

При сварке сталей, склонных к закалке, структура зоны термического влияния будет несколько иной. В этом случае за зоной сварного шва будут располагаться участки закалки и неполной закалки.