Учебно-методическая разработка

Лабораторно - практической работы

|

| ПМ.01 Организация и проведение монтажа и ремонта промышленного оборудования

|

|

| по МДК.01.01. Организация монтажных работ промышленного оборудования и контроль за ними

|

|

| по специальности «15.02.01 Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)»

|

для обучающихся 3 курса

|

|

Разработала преподаватель Круглова Г. Х. |

|

СОГЛАСОВАНО: Старший методист

__________ «___»___________ 2019 г. |

Рассмотрено на заседании цикловой комиссии технического обслуживания и эксплуатации оборудования

Председатель _______________ № ___ от _______ 2019 г. |

2019

Лабораторно - практическая работа

| Тема:

| Балансировка вращающихся деталей |

| Цель: | Целью настоящей работы является изучение и практическое освоение методов балансировки вращающихся деталей и определения центробежной силы при статической балансировке вращающихся элементов.

|

| Студент должен: знать: | виды балансировки деталей узлов и механизмов промышленного оборудования и порядок его проведения; последовательность устранения несбалансированности;

|

| уметь: | оформлять технологическую и техническую документацию в соответствии с действующими стандартами в производственной деятельности; пользоваться измерительным инструментом;

|

|

|

|

| Обеспечения занятия: | - раздаточный материал; - узлы и механизмы промышленного оборудования; - измерительные инструменты; - учебная литература Воронкин Ю.Н., Поздняков Н.В. Методы профилактики и ремонта промышленного оборудования; Учебник. - М: Академия, 2016. - 240 с. Гальперин Д.М., Миловидов Г.В. Технология монтажа и ремонта оборудования пищевых производств – М. Агропромиздат, 2015 – 431 с. Гальперин, Д.М. Технология монтажа, наладки и ремонта оборудования пищевых производств / Д.М. Гальперин, Г.В. Миловидов. – М. : ВО Агропромиздат, 2014. – 399 с

http://prmeh.ru/tech/library/installation_techs/

|

| Порядок работы: | 1.Получить у преподавателя задание на выполнение данной работы. 2. Установить деталь для балансировки на горизонтальных призмах. 3. Определить центробежные силы при статической балансировке вращающихся элементов. 4. Результаты расчетов отразить в отчете. Решение ситуационных задач; Выявление последствий несбалансированности. |

| Содержание отчета:

| 1. Наименование, цель работы и применяемое оборудование. 2. Описание методов балансировки. 3. Оформленные результаты расчетов. 4. Ответы на контрольные вопросы. |

Систематизация и закрепление знаний по вопросам для самопроверки:

| 1. Назовите, какие могут быть причины неуравновешенности (несбалансированности) деталей и узлов. 2. Что происходит с центром тяжести детали, узла при несбалансированности. 3. Перечислите виды несбалансированности. 4. Чем вызывается статический дисбаланс. 5. Для каких деталей характерен статический дисбаланс. 6. Как называются устройства, на которых в условиях единичного и мелкосерийного производства определяют статическую неуравновешенность. 7. Каким образом можно устранить статический дисбаланс. 8. У каких деталей наблюдается динамическая неуравновешенность. 9. Последствия динамического дисбаланса. 10. Чему равен неуравновешенный момент пары сил. 11.Что делают для устранения динамической неуравновешенности в процессе балансировки. 12. Где выполняется динамическая балансировка. 13. Как выполняется динамическая балансировка. 14. Как называются устройства, на которых выполняется динамическая балансировка. 15. Для каких деталей достаточно статической балансировки, а для каких необходима динамическая.

|

Краткие теоретические сведения

БАЛАНСИРОВКА ВРАЩАЮЩИХСЯ ЭЛЕМЕНТОВ

Причиной неуравновешенности (несбалансированности) деталей и узлов могут быть неоднородность материала, из которого изготовлены детали, неточность их изготовления, погрешности в заготовках и обработке, неправильная посадка на вал. Возникающая при этом неуравновешенность смещает центр тяжести от геометрической оси вращения детали, узла. При вращении неуравновешенность вызывает значительные центробежные силы, ведущие к вибрациям и повышенному износу всех сопрягаемых деталей.

К основным причинам, вызывающим неуравновешенность вращающихся деталей относятся:

неточность изготовления деталей;

неравномерность распределения материала детали относительно оси вращения;

образование различных структур в детали при термообработке;

неравномерное изнашивание детали в процессе эксплуатации;

пластическая деформация детали;

неточная сборка узла, в результате которой образуется неравномерное распределение массы деталей;

смещение детали в сборочном узле при эксплуатации;

неравномерная нагрузка, приводящая к изгибу детали.

Различают два вида несбалансированности — статическую и динамическую.

Статической балансировкой называется процесс уравновешивания деталей (узлов) в спокойном состоянии, а динамической балансировкой — процесс уравновешивания массы деталей (узлов) при их вращении.

Целью статической балансировки является устранение неуравновешенности вращающейся детали. Задачей статической балансировки является приведение центра масс изделия на ось вращения путем изменения распределения массы.

Балансировка указанных деталей выполняется перед их напрессовкой на вал. В некоторых случаях балансировка производится после установки деталей на собственных валах. Последний способ балансирования имеет место в индивидуальном и мелкосерийном производстве.

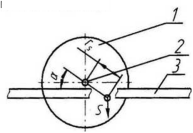

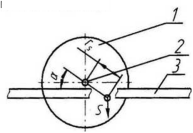

Статический дисбаланс вызывается смещением центра тяжести от оси вращения (рис. 1). Он характерен для деталей, у которых диаметр значительно превышает длина.

Рис. 1. Статическая балансировка

Неуравновешенная центробежная сила Р возникающая при вращении определяется выражением:

P =

rs ω2,

rs ω2,

где G— масса детали, Н;

g — ускорение свободного падения, м/с2;

rs — смещение центра тяжести от оси вращения детали, м;

ω — угловая скорость вращения детали, с-1.

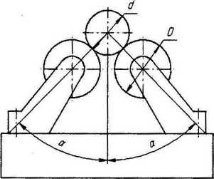

В условиях единичного и мелкосерийного производства статическую неуравновешенность определяют на горизонтальных призмах (рис. 2) или на вращающихся опорах (рис. 3).

Рис. 2 Схема балансировки на горизонтальных призмах

При свободном проворачивании избыточные массы стремятся провернуть деталь вниз с остановкой в момент достижения G вертикального положения.

Рис. 3. Схема балансировки на вращающихся опорах

Перекатывание детали происходит за счет возникновения неуравновешенного момента.

М] =G rS cosα, Н.

И оно прекращается тогда, когда неуравновешенный момент будет равен моменту сопротивления:

М] = GK, Н

где К— коэффициент трения качения.

Из выражений следует, что

rS cosα =K

При α = 0 неуравновешенный момент М1 имеет максимальное значение и тогда:

rs = K.

Следовательно, статический дисбаланс можно устранить путем смещения центра тяжести детали к геометрической оси детали. В процессе балансировки на облегченной стороне уравновешиваемой детали закрепляют временные или постоянные грузики с массой равной избыточной. На месте нахождения временных грузиков высверливаются отверстия, тем самым устраняется дисбаланс.

.

Процесс балансировки состоит в следующем: вначале необходимо от руки провернуть насаженную деталь с оправкой и после этого дать ей свободно остановиться. При этом тяжелая сторона, естественно, займет нижнее положение. Для предварительного уравновешивания детали необходимо на ее противоположной стороне закрепить струбциной уравновешивающий груз. После этого деталь с оправкой снова поворачивают с места и ожидают момента спокойной остановки. Если уравновешиваемая деталь остановится в первоначальном положении, то это свидетельствует о недостаточности уравновешивающего груза; последний необходимо увеличить.

Рис. 4 Метод кругового обхода грузами

При скрытой неуравновешенности окружность диска разбивают на 8-12 частей (рис. 4, б) помечают цифрами. Каждую точку деления помещают в плоскость А-А поочередно, прикрепляя груз G такой массы, чтобы диск поворачивался на один и тот же градус (обычно 10). Грузы взвешивают. Точка, где оказался груз наименьшей массы, указывает на место неуравновешенной массы. Эту точку переводят в плоскость А-А (например т. 4) и уравновешивают противоположную сторону грузом массой G = G8 - G4.

Для балансировки применяют магнитные либо пружинные грузы разной массы. Точность балансировки на призмах бывает тем выше, чем качественнее их поверхность. Недостатком балансировки на призмах является невозможность выверки тел с нецилиндрическими образующими либо с многоступенчатым профилем. В этом случае балансировку проводят на роликах, в центрах либо на весах.

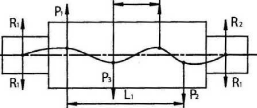

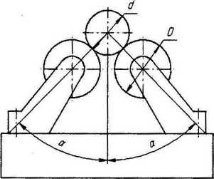

Динамическая неуравновешенность наблюдается у деталей, длина которых значительно превышает размер диаметра. Динамическая неуравновешенность статическим методом неопределима, т. к. она наблюдается только при вращении детали.

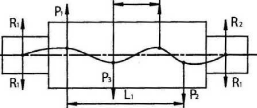

Рис. 5. Динамическая неуравновешенность

При вращении детали в местах нахождения избыточных масс Р1 Р2 образуется пара сил на плече L, сообщающих оси детали двойной изгиб, реакции от которых нагружают подшипники силами R1 R2 (рис. 5). Динамический дисбаланс вызывает наряду с повышенным износом подшипников при совпадении колебаний от избыточных масс и собственных колебаний детали и резонансные явления, вызывающие значительные поломки сопрягаемых деталей.

Неуравновешенный момент пары сил равен:

М =

, H

, H

где G— масса одной из неуравновешенных масс.

Для устранения реакций на опорах парусил Р1Р2 необходимо уравновесить другой парой сил Р3Р4, на плече L2 приложенной к валу и действующей в той же плоскости. Данная пара сил уравновешивает реакции в опорах за счет устранения двойного изгиба. В процессе балансировки в местах приложения сил Р3 и Р4 закрепляются уравновешивающие грузики или в противоположных местах высверливаются отверстия с массами, равными избыточным.

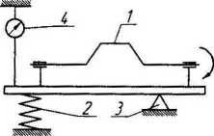

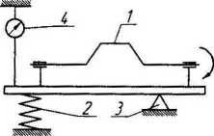

Динамическая балансировка выполняется на заводах-изготовителях оборудования на специальных стендах на качающихся опорах (рис. 6).

При вращении детали на упругих опорах стенда под действием центробежных сил от избыточных масс и их моментов опора 2 начинает, колебаться, регистрирующим прибором замеряется максимальная амплитуда на одной части детали.

Рис. 6. Схема динамической балансировки на стенде с качающимися опорами: 1— балансируемая деталь; 2 — подпружиненная опора; 3 — жесткая призма; 4— регистрирующий прибор

В местах противоположных максимальной амплитуды закрепляются пробные грузики и их подбором устраняют колебания опоры. Деталь переворачивается, и со второй частью проделывается та же операция.

Динамическую балансировку деталей и сборочных единиц проводят на специальных стендах, принцип действия которых заключается в следующем.

Рис. 7. Схема машины для динамической балансировки

коленчатых валов:

1 - люльки; 2 - датчик колебаний; 3 - блок усиления; 4 -миллиамперметр; 5 - лампа стробоскопа; 6 - электродвигатель; 7 -лимб стробоскопа; 8 - маховик

Деталь помещают на упругие опоры (люльки) стенда и вращают. Под действием неуравновешенных центробежных сил инерции и их моментов люльки будут колебаться в горизонтальной плоскости. Колебания опор приводят в движение связанные с ними катушки датчиков, находящиеся в магнитном поле постоянных магнитов, в результате чего в обмотках катушек наводится ЭДС, значение которой будет пропорционально амплитуде колебаний. Таким образом, датчики преобразуют механические колебания люлек в электрические. Сигналы от датчиков подводятся к блоку усиления и далее поступают на миллиамперметр, шкала которого проградуирована в единицах дисбаланса (г·см), и на безинерционную лампу стробоскопа, которая освещает цифры на вращающемся лимбе. Цифры показывают угол (в градусах) расположения дисбаланса. Угловое расположение дисбаланса отсчитывают по лимбу и устанавливают по стрелке на маховике.

Измерение дисбаланса и его уравновешивание осуществляют поочередно для каждой из опор (правой и левой), для чего на пульте управления имеется переключатель.

На таком принципе основано устройство универсальной балансировочной машины МБ-У4. Она состоит из механической части, измерительного устройства с датчиком и стробоскопом и электропривода с устройством для автоматической смазки вкладышей под шейки балансируемой детали. Для контроля и настройки балансировочной машины к ней придается контрольный вал с эталонным грузом.

При балансировке включают вращение детали. По достижении заданной частоты вращения детали с помощью электромагнитов автоматически растормаживаются люльки. После этого определяют дисбаланс и угол его расположения для одной опоры.

Снимают часть металла (у коленчатого вала, например, с противовеса), добиваясь допустимого значения дисбаланса. Затем те же операции выполняют для другого конца детали. Когда двигатель выключают, электромагниты обесточиваются и запирают люльки.

Массу (г) снимаемого или добавляемого металла определяют по

формуле

где М - дисбаланс (показания миллиамперметра), г·см;

r - расстояние от оси вращения детали до места снятия металла или прикрепления груза, см.

Балансировка роторов (деталей) может быть статической или динамической. В зависимости от окружной скорости и отношения ширины В вращающейся детали к ее диаметру Д выбирают способ балансировки по данным табл. 1.

Таблица 1. Данные для выбора способа балансировки

| Окружная скорость детали, м/с | Отношение ширины к диаметру, В/Д | Балансировка |

| 1 - 6 | Любое | Статическая |

| 6 - 15 | До 1:1 | Статическая с контрольным грузом |

| Более 15 | До 1:3 | То же |

| Более 15 | Свыше 1:3 | Динамическая |

Практическая часть

| Задание:

| Изучить существующие методы балансировки вращающихся деталей и определения центробежной силы при статической балансировке вращающихся элементов, используя лекционные материалы.

|

Целью настоящей работы является изучение и практическое освоение методов балансировки вращающихся деталей и определения центробежной силы при статической балансировке вращающихся элементов.

Целью настоящей работы является изучение и практическое освоение методов балансировки вращающихся деталей и определения центробежной силы при статической балансировке вращающихся элементов.