ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ

«СТАХАНОВСКИЙ МАШИНОСТРОИТЕЛЬНЫЙ ТЕХНИКУМ»

| УТВЕРЖДАЮ: Заместитель директора по учебной работе ________________ И. В. Ганзенко (подпись) «____» _____________20_ г. |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

К ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

по дисциплине «Материаловедение»

для специальностей: 13.02.10 «Электрические машины и аппараты»;

22.02.06 «Сварочное производство»;

15.02.08 «Технология машиностроения»

Рассмотрено и согласовано

на заседании цикловой комиссии

специально-технических дисциплин

Протокол № __ от «____» _______________ 20_ г.

Председатель ц/к _______________ И.Н.Гнатюк

(подпись)

Стаханов

Составитель: преподаватель специальных дисциплин Новикова Е.П.

Методические рекомендации к выполнению практических занятий по дисциплине «Материаловедение» разработаны в соответствии с требованиями Государственного образовательного стандарта среднего профессионального образования и рекомендован к печати цикловой комиссией социально – технических дисциплин.

Методические рекомендации по дисциплине «Материаловедение» для студентов всех форм обучения специальностей: 13.02.10 «Электрические машины и аппараты», 22.02.06 «Сварочное производство», 15.02.08 «Технология машиностроения».

/ГОУ СПО ЛНР «СМТ»; Сост: Е.П. Новикова. 23 с.

Содержание

Введение 4

Практическая работа №1. Связь между свойствами сплава и типом

диаграммы состояния 5

Практическая работа №2. Диаграмма состояния железо-цементит (Fe – Fe3C) 10

Практическая работа №3. Термическая обработка сталей 13

Практическая работа №4. Химико-термическая обработка стали 17

Практическая работа №5. Композиционные материалы с металлической

и не металлической матрицей 20

Список литературы 23

Введение

Дисциплина «Материаловедение» является общепрофессиональной для специальностей: 13.02.10 «Электрические машины и аппараты», 22.02.06 «Сварочное производство», 15.02.08 «Технология машиностроения».

Программа дисциплины составлена с учетом связи с другими дисциплинами учебного плана и рассчитана на знание студентами физики, химии и технологии сварочных работ.

В результате выполнения практических работ студент приобретает знания по методам определения основных свойств материалов и их переработке, прогрессивных технологий, умения и навыки обработки результатов эксперимента, устанавливает связь между теоретическими основами и их практическим воплощением.

Для лучшего усвоения материала, закрепления знаний и умений на занятиях проводятся практические работы, которые представлены в данных методических рекомендациях.

Практическая работа №1

Тема: Связь между свойствами сплава и типом диаграммы состояния.

Цель: Ознакомиться с методикой построения диаграмм состояния двухкомпонентных сплавов, изучить изменение свойств сплавов в зависимости от изменения концентрации их компонентов для основных типов диаграмм состояния.

Краткие теоретические сведения

Понятие о диаграммах состояния

Диаграмма состояния - графическое изображение состояния любого сплава изучаемой системы в зависимости от его концентрации и температуры.

Диаграмма состояния показывает равновесные, устойчивые состояния, т.е. такие, которые при данных условиях обладают минимальной свободной энергией. Они имеют большое теоретическое и практической значение, так как изучение любого сплава начинается с построения и анализа диаграммы состояния с целью изучения фаз и структурных поставляющих сплава.

С помощью диаграммы состояния можно установить возможность проведения термической обработки и ее режимы, температуры литья, горячей пластической деформации и т.д.

В любой системе число фаз, находящихся в равновесии, зависит от внутренних и внешних условий. Закономерности всех изменений, происходящих в система, подчинены общему закону равновесия, который называется правилом фаз или законом Гиббса, который выражает зависимость между числом степеней свободы С (вариантностью) системы, числом компонентов К и числом фаз системы Ф, находящихся в равновесии. Правило фаз записывают в виде: С = К - Ф + 1 (при постоянном атмосферном давлении).

Под числом степеней свободы (вариантностью) системы понимают число внешних и внутренних факторов (температура, давление и концентрация), которое можно изменять без изменения числа фаз в системе.

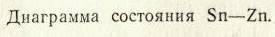

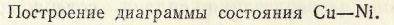

Построение диаграмм состояния осуществляют различными экспериментальными методами. Чаще всего используют метод термического анализа, сущность которого заключается в отборе нескольких сплавов данной системы с различным соотношением масс входящих в них компонентов. Сплавы помещают в огнеупорные тигли и нагревают в печи. После расплавления сплавов тигли со сплавами медленно охлаждают и фиксируют скорость охлаждения. По полученным данным строят кривые охлаждения в координатах время - температура.

В результате измерений получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называются критическими точками. Точки, отвечающие началу кристаллизации, называют точками ликвидус (жидкий), а конца кристаллизации - точками солидус (твердый).

По полученным кривым охлаждения (критическим точкам) для различных сплавов изучаемой системы строят диаграмму состояния в координатах; по оси абсцисс - концентрация компонентов, по оси ординат - температура.

Задание:

Дать определение каждого типа диаграмм состояния.

Вычертить схемы четырех типов диаграмм состояния и построить графики изменения свойств сплавов в зависимости от их состава.

Охарактеризовать линии, точки и области диаграмм состояния указанных типов.

Для всех диаграмм состояния (по заданию) построить кривую охлаждения сплава и определить при конкретной температуре концентрацию и количество фаз сплава, пользуясь правилом фаз и правилом отрезков.

Используя полученные данные описать изменение механических, физико-химических и технологических свойств сплавов в зависимости от изменения концентрации компонентов.

Таблица заданий.

| № варианта | Температура, 0С/ Концентрация |

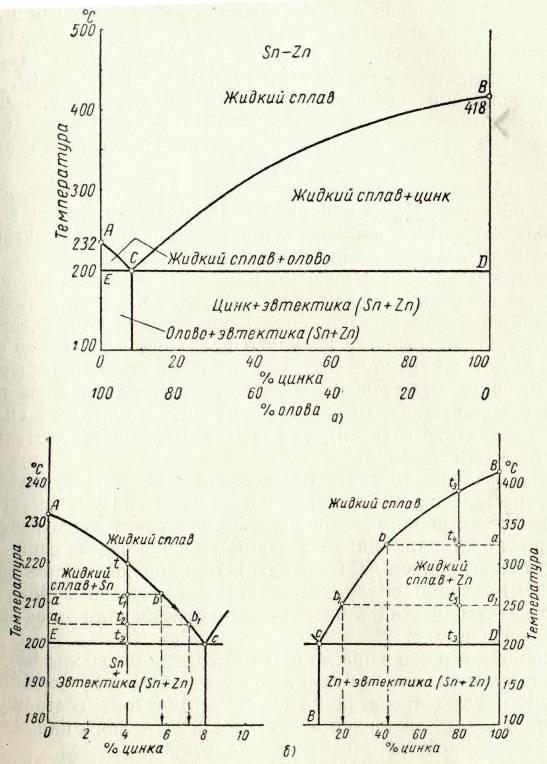

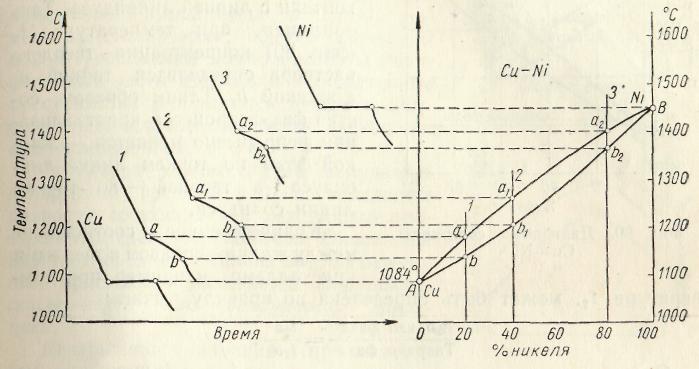

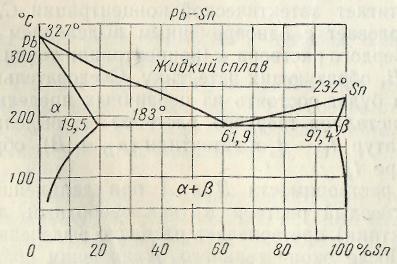

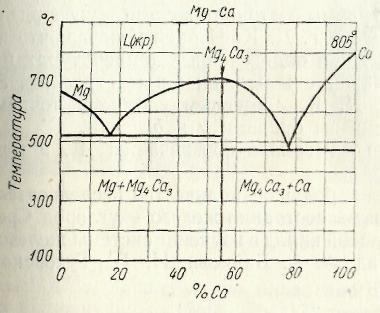

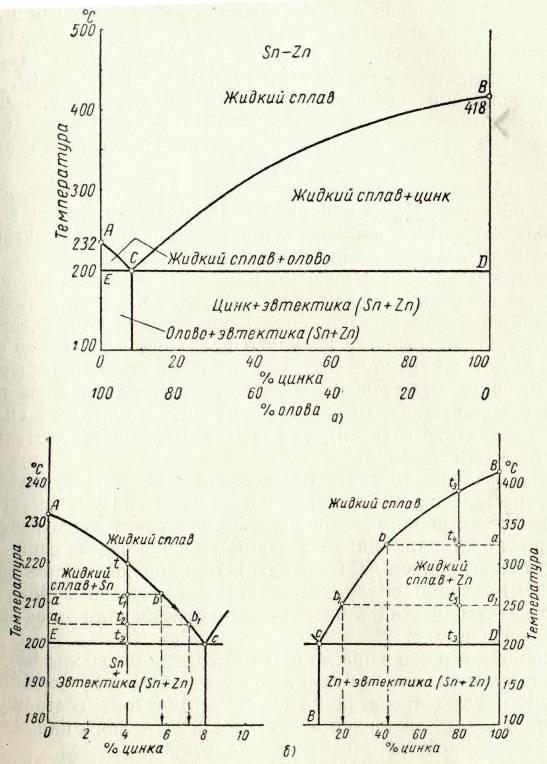

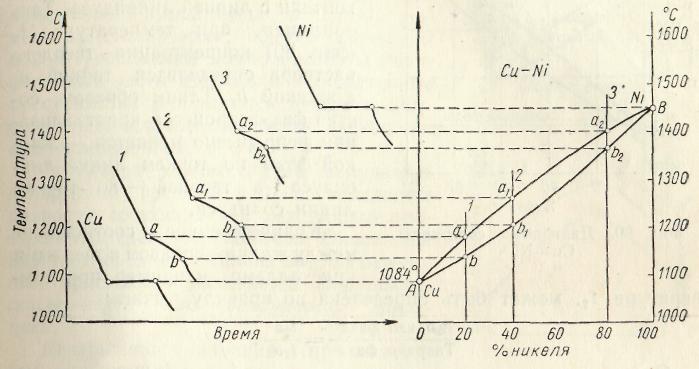

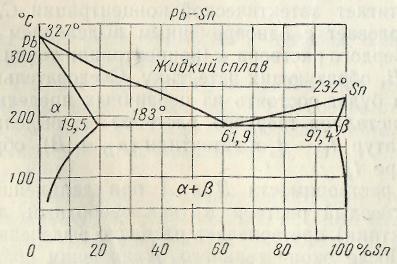

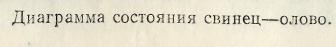

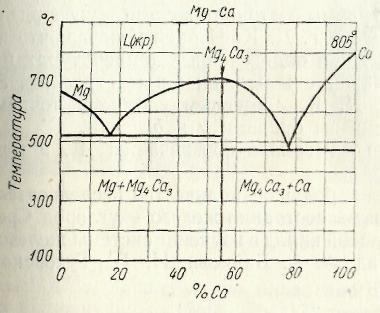

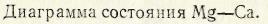

| I тип | Sn-Zn | II тип | Cu-Ni | III тип | Pb-Sn | IV тип | Mg-Ca |

| 1 | 210 | 95-5 | 1490 | 95-5 | 190 | 95-5 | 635 | 95-5 |

| 2 | 220 | 90-10 | 1480 | 90-10 | 195 | 90-10 | 630 | 90-10 |

| 3 | 230 | 85-15 | 1470 | 85-15 | 200 | 85-15 | 625 | 85-15 |

| 4 | 240 | 80-20 | 1460 | 80-20 | 205 | 80-20 | 620 | 80-20 |

| 5 | 250 | 75-25 | 1450 | 75-25 | 210 | 75-25 | 615 | 75-25 |

| 6 | 260 | 70-30 | 1440 | 70-30 | 215 | 70-30 | 610 | 70-30 |

| 7 | 270 | 65-35 | 1430 | 65-35 | 220 | 65-35 | 605 | 65-35 |

| 8 | 280 | 60-40 | 1420 | 60-40 | 225 | 60-40 | 600 | 60-40 |

| 9 | 290 | 55-45 | 1410 | 55-45 | 230 | 55-45 | 595 | 55-45 |

| 10 | 300 | 50-50 | 1400 | 50-50 | 235 | 50-50 | 590 | 50-50 |

| 11 | 310 | 45-55 | 1300 | 45-55 | 240 | 45-55 | 585 | 45-55 |

| 12 | 320 | 40-60 | 1290 | 40-60 | 245 | 40-60 | 580 | 40-60 |

| 13 | 330 | 35-65 | 1280 | 35-65 | 250 | 35-65 | 575 | 35-65 |

| 14 | 340 | 30-70 | 1270 | 30-70 | 255 | 30-70 | 570 | 30-70 |

| 15 | 350 | 25-75 | 1260 | 25-75 | 260 | 25-75 | 560 | 25-75 |

| 16 | 360 | 20-80 | 1250 | 20-80 | 265 | 20-80 | 555 | 20-80 |

| 17 | 370 | 15-85 | 1240 | 15-85 | 270 | 15-85 | 550 | 15-85 |

| 18 | 380 | 10-90 | 1230 | 10-90 | 275 | 10-90 | 545 | 10-90 |

| 19 | 390 | 5-95 | 1220 | 5-95 | 280 | 5-95 | 530 | 5-95 |

| 20 | 400 | 5-95 | 1200 | 5-95 | 285 | 5-95 | 525 | 5-95 |

Далее представлены 4 типа диаграмм для выполнения задания.

Практическая работа №2

Тема: Диаграмма состояния железо-цементит (Fe – Fe3C)

Цель: Научиться на основании диаграммы железо-цементит определять

структуру сплава при заданных условиях

Краткие теоретические сведения

Цементитная диаграмма является основой для выбора режимов термической обработки сталей и чугунов. Поэтому при изучении её необходимо не только запомнить как выглядит эта диаграмма, но глубоко понять сущность всех превращений, которые происходят при нагреве и охлаждении сплавов железа с углеродом разного состава и характеризуются этой диаграммой.

Начало изучения диаграммы состояния сплавов «железо-углерод» было положено в 1868 году Черновым Д.К – русским учёным в области металлургии и металловедения в результате открытия критических точек в стали.

Дмитрий Константинович Чернов (1839-1921) впервые указал на существование в стали критических точек и на зависимость их от содержания углерода. Другими словами, он дал первое представление о диаграмме состояния железоуглеродистых сплавов.

Чернов Д.К. открыл критические температуры, при которых в стали в результате её нагревания или охлаждения в твёрдом состоянии происходят фазовые превращения, существенно изменяющие структуру и свойства металла. Эти критические температуры, определённые им по цветам каления стали были названы точками Чернова.

Он графически изобразил влияние углерода на положение критических точек, создав первый набросок очертания важнейших линий диаграммы состояния «железо – углерод».

В 1879 году исследователи Розебум (Голландия) и Аустен (Англия) представили первый вариант диаграммы. По мере совершенствования методов исследования уточнялась диаграмма и к началу 20-х годов прошлого столетия она приобрела вид, близкий к современному. Уточнение диаграммы продолжается и в настоящее время.

Задание:

1.Пользуясь диаграммой железо-цементит, описать структуры во всех

областях сплава

2. Описать превращения, протекающие в сплаве с заданным

содержанием углерода и при заданных температурных условиях

(медленное нагревание или медленное охлаждение)

| № | Содержание углерода, % | Часть диаграммы | Интервал температур | Температурные условия |

| 1 | 0,6 | Вся диаграмма | 1600 | 20 | охлаждение |

| 2 | 3,2 | Вся диаграмма | 1600 | 20 | охлаждение |

| 3 | 1,0 | Вся диаграмма | 20 | 1600 | нагрев |

| 4 | 0,7 | Левая нижняя | 20 | 1000 | нагрев |

| 5 | 0,4 | Левая верхняя | 1600 | 1000 | охлаждение |

| 6 | 1,5 | Вся диаграмма | 20 | 1600 | нагрев |

| 7 | 0,2 | Левая верхняя | 1600 | 1000 | охлаждение |

| 8 | 3,5 | Вся диаграмма | 20 | 1600 | нагрев |

| 9 | 1,0 | Левая нижняя | 20 | 1000 | нагрев |

| 10 | 0,7 | Левая верхняя | 1600 | 1000 | охлаждение |

| 11 | 1,8 | Вся диаграмма | 20 | 1600 | нагрев |

| 12 | 4,0 | Вся диаграмма | 1600 | 20 | охлаждение |

| 13 | 0,6 | Левая верхняя | 1000 | 1600 | нагрев |

| 14 | 2,0 | Вся диаграмма | 20 | 1600 | нагрев |

| 15 | 0,5 | Левая нижняя | 1000 | 20 | охлаждение |

| 16 | 0,2 | Левая верхняя | 1000 | 1600 | нагрев |

| 17 | 3,0 | Вся диаграмма | 20 | 1600 | нагрев |

| 18 | 0,8 | Левая нижняя | 1000 | 20 | охлаждение |

| 19 | 1,0 | Левая верхняя | 1600 | 1000 | охлаждение |

| 20 | 0,5 | Вся диаграмма | 20 | 1600 | нагрев |

| 21 | 4,3 | Вся диаграмма | 1600 | 20 | охлаждение |

| 22 | 0,08 | Левая верхняя | 1600 | 1000 | охлаждение |

| 23 | 0,3 | Левая нижняя | 20 | 1000 | нагрев |

| 24 | 1,2 | Вся диаграмма | 1600 | 20 | охлаждение |

| 25 | 0,14 | Вся диаграмма | 1600 | 20 | охлаждение |

| 26 | 1,5 | Вся диаграмма | 20 | 1600 | нагрев |

| 27 | 0,4 | Левая верхняя | 1600 | 1000 | охлаждение |

| 28 | 0,5 | Вся диаграмма | 20 | 1600 | нагрев |

| 29 | 0,02 | Левая нижняя | 1000 | 20 | охлаждение |

| 30 | 5,0 | Вся диаграмма | 1400 | 20 | охлаждение |

Практическая работа №3

Тема: Термическая обработка сталей

Цель: ознакомиться с методиками термической обработки сталей.

Краткие теоретические сведения

Свойства сплава зависят от его структуры (внутреннего строения). Основным способом, позволяющим изменять структуру, а, следовательно, и свойства, является термическая обработка.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, проводимых в определенной последовательности с целью изменения внутреннего строения сплава и получения нужных свойств. Любой вид термической обработки может быть представлен графиком в координатах температура—время (рис. 1 а).

основные виды термической обработки стали

По классификации А. А. Бочвара различают четыре основных вида термической обработки: I) отжиг I рода; 2) отжиг II рода; 3) закалка; 4) отпуск.

Отжиг I рода. Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге I рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения, т. е. способствует получению более равновесного состояния. Основное значение при проведении такого отжига имеют температуры нагрева и время выдержки при этой температуре, так как именно эти параметры

Рис. 1. Графики различных видов термической обработки: а — общая схема; б — отжиг II рода; в — закалка; г — отпуск

определяют скорость процессов, устраняющих отклонения от равновесного состояния. Скорость нагрева и охлаждения для отжига I рода имеет второстепенное значение.

Различают следующие разновидности отжига I рода:

Диффузионный отжиг (гомогенизирующий) используют для устранения химической неоднородности, возникающей при кристаллизации сплава (дендритной ликвации).

Выравнивание химического состава происходит благодаря диффузионным процессам, скорость которых зависит от температуры. Поэтому обычно температура такого отжига составляет 0,8—0,9Тпл. Время выдержки при этой температуре должно обеспечить выравнивание состава и растворение избыточных фаз.

Рекристаллизационный отжиг применяют после холодной пластической деформации (холодной обработки давлением) для снятия наклепа и получения равновесного состояния сплава. В результате рекристаллизации в деформированном металле образуются новые зерна, снимаются напряжения и восстанавливается пластичность металла.

Отжиг для снятия напряжений, возникающих при ковке, сварке, литье и т. п., которые могут вызвать коробление, т. е. изменение формы, размеров и даже разрушение изделий.

Отжиг II рода. Так называют отжиг металлов и сплавов, испытывающих фазовые превращения при нагреве и охлаждении. Графически такая термическая обработка представлена на рис. 1 б. При нагреве происходит фазовое превращение α→β, а при охлаждении обратное: β→α.

Весь процесс можно записать так:

|

| нагрев |

| охлаждение |

|

| α | → | β | → | α |

Такую термическую обработку проводят для сплавов, в которых имеются полиморфные, эвтектоидные или перитектоидные превращения, а также может быть переменной растворимость в твердом состоянии. Практическая целесообразность фазовой перекристаллизации определяется тем, каково влияние структурных изменений на свойства сплава.

Закалка. Закалка, как и отжиг II рода, осуществляется только для металлов и сплавов, имеющих фазовые превращения в твердом состоянии. Главное различие этих видов термической обработки — скорость охлаждения. Все виды отжига проводят с медленным охлаждением, а закалку — с быстрым.

Отпуск. Этот вид термической обработки применим лишь к закаленным сплавам. При этом закаленные изделия нагревают ниже температуры фазового превращения.

Основные параметры отпуска — температура нагрева и время выдержки. В результате отпуска уменьшаются внутренние напряжения, сплавы переходят в более равновесное состояние.

Задание:

По таблице заданий найти свой вариант.

Изучить теоретические сведения термической обработки сталей.

Определить режим закалки образца стали в соответствии с заданием.

Определить режим низкого, среднего и высокого отпуска образцов стали в соответствии с заданием.

Указать твердость образцов после закалки.

Указать твердость образцов после отпуска.

Охарактеризовать структуру стали после выполненных различных видов термической обработки.

Сделать анализ влияния термической обработки стали на ее механические свойства.

Протокол испытаний

| № образца | Марка стали | Закалка | Твердость HRC | Отпуск | Твердость HRC |

| температура нагрева , °С | выдержка, мин | охлаждающая среда | температура нагрева , °С | выдержка, мин | охлаждающая среда |

| 1 |

|

|

|

|

|

|

|

|

|

Таблица заданий

| № задания | Марка стали | Требуемая структура |

| 1 | У 12 | мартенсит |

| 2 | 12Х18Н10Б | троостит |

| 3 | 12Х18Н10Т | сорбит |

| 4 | 30ХГС | перлит |

| 5 | 14Г2АФ | бейнит |

| 6 | Р6М5 | перлит+цементит |

| 7 | 03Н18К9М5Т | феррит+перлит |

| 8 | 95Х18 | мартенсит |

| 9 | 08Х13 | троостит |

| 10 | ШХ15 | сорбит |

| 11 | 36Х2Н2МФА | перлит |

| 12 | 25Н25М4Г1 | бейнит |

| 13 | Р18 | мартенсит |

| 14 | 12Х1МФ | троостит |

| 15 | 30Х9Н8М4Г2С2 | сорбит |

| 16 | 40ХН2МА | перлит |

| 17 | 04Х11Н9М2Д2ТЮ | бейнит |

| 18 | 30ХГСН2А | мартенсит |

| 19 | ШХ15СГ | троостит |

| 20 | 09Х14Н19В2БР | сорбит |

| 21 | 65С2ВА | перлит |

| 22 | 60С2Н2А | бейнит |

| 23 | 30Х10Г10 | мартенсит |

| 24 | 40Х13 | троостит |

| 25 | 09Х15Н8Ю | сорбит |

Практическая работа №4

Тема: Химико-термическая обработка стали

Цель: Научиться назначать режим химико-термической обработки стали в зависимости от требуемой твердости поверхностного слоя

Краткие теоретические сведения

Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Задание:

1. Определить вид, назначение и химический состав стали

2. Назначить вид химико-термической обработки стали в зависимости от требуемой твердости поверхностного слоя

3. Кратко описать процесс ХТО

| № варианта | Исходные данные |

| Обозначение | Требуемая твердость поверхностного слоя | Толщина слоя, мм |

| 1 | 4Х5МФС | HV 600-1000 | 0,3…0,6 |

| 2 | Сталь 40 | 60-62 HRC | 0,15-0,35 |

| 3 | Сталь 10 | 60-64 HRC | 0,5-2,0 |

| 4 | 3Х2В8Ф | 60-62 HRC | 0,5…2,0 |

| 5 | 33ХС | 60-62 HRC | 0,15-0,35 |

| 6 | 35ХЮА | HV 600-1000 | 0,3…0,6 |

| 7 | 5ХГМ | HV 600-1000 | 0,3…0,6 |

| 8 | 40ХН2М | 60-62 HRC | 0,15-0,35 |

| 9 | 12Х13 | 58-62 HRC | 0,5-2,0 |

| 10 | БСт2 | 60-64 HRC | 0,5-2,0 |

| 11 | 18ХГТ | 60-62 HRC | 0,15-0,35 |

| 12 | 30ХГТ | HV 600-1000 | 0,3…0,6 |

| 13 | БСт5 | 60-62 HRC | 0,5…2,0 |

| 14 | Сталь 20 | 60-64 HRC | 0,5-2,0 |

| 15 | 4Х2В5МФ | 60-62 HRC | 0,2-1,0 |

| 16 | 8ХФ | HV 600-1000 | 0,3…0,6 |

| 17 | БСт3 | 60-64 HRC | 0,5-2,0 |

| 18 | 12Х17 | 58-62 HRC | 0,5-2,0 |

| 19 | 35ХГС | 60-62 HRC | 0,15-0,35 |

| 20 | 40ХН2М | HV 600-1000 | 0,3…0,6 |

| 21 | 08Х18Н10 | 58-62 HRC | 0,5-2,0 |

| 22 | Сталь 35 | 60-62 HRC | 0,2-1,0 |

| 23 | 8ХФ | 60-62 HRC | 0,5…2,0 |

| 24 | 35ХМЮА | HV 600-1000 | 0,3…0,6 |

| 25 | Сталь 40 | 60-62 HRC | 0,2-1,0 |

| 26 | 18ХГТ | HV 600-1000 | 0,3…0,6 |

| 27 | 40ХН | 60-62 HRC | 0,15-0,35 |

| 28 | 07Х16Н6 | 58-62 HRC | 0,5-2,0 |

| 29 | 30ХГТ | 60-62 HRC | 0,2-1,0 |

| 30 | Сталь 30 | 60-62 HRC | 0,5…2,0 |

Практическая работа №5

Тема: Композиционные материалы с металлической и не металлической матрицей

Цель работы - ознакомиться с методами получения, применения и обработки композиционных материалов.

Краткие теоретические сведения

1. Принципы создания и основные типы композиционных материалов

Композиционные материалы обладают комплексом свойств, отличающихся от традиционных конструкционных материалов, что и предопределило их успешное применение для совершенствования современных и разработки принципиально новых конструкций, Композиционными называют материалы, состоящие из двух компонентов и более, объединенных различными способами в монолит и сохраняющими при этом индивидуальные особенности.

Для композиционных материалов характерна следующая совокупность признаков:

состав, форма и распределение компонентов материала определены заранее;

материалы состоят из двух и более компонентов различного химического состава, разделенных в материале границей;

свойства материала определяются каждым из его компонентов содержание которых в материале достаточно большое;

материал обладает свойствами, отличными от свойств компонентов, взятых в отдельности;

материал однороден в макромасштабе и неоднороден в микромасштабе;

материал не встречается в природе, а является созданием человека.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, который обладает непрерывностью по всему объему, является матрицей. Компонент же прерывный, разделенный в объеме композиционного материала, считается армирующим или упрочняющим.

В качестве матриц в композиционных материалах могут быть использованы металлы и их сплавы, а также полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные характеристики: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред.

Армирующие или упрочняющие компоненты равномерно распределены в матрице. Они, как правило, обладают высокой прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу. Более широким понятием, чем армирующий или упрочняющий компонент, является термин «наполнитель», поскольку наполнитель в матрице помимо изменения прочности оказывает влияние и на другие характеристики композиции.

Композиционные материалы классифицируют по геометрии наполнителя, расположению его в матрице и природе компонентов.

По геометрии наполнителя композиционные материалы подразделяют на три группы:

• с нуль-мерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;

• с одномерными наполнителями, один из размеров которых значительно превосходит два других;

• с двухмерными наполнителями, размеры которых значительно превосходят третий.

По схеме расположения наполнителей выделяют три группы композиционных материалов:

• с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу;

с двухосным (плоскостным) расположением армирующего наполнителя в виде волокон, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях;

с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его распределении.

По природе компонентов композиционные материалы разделяются на четыре группы:

композиционные материалы, содержащие компонент из металлов или сплавов;

композиционные материалы, содержащие компонент из неорганических соединений оксидов, карбидов, нитридов и др.;

композиционные материалы, содержащие компонент из неметаллических элементов, углерода, бора и др.;

композиционные материалы, содержащие компонент из органических соединений (эпоксидные, полиэфирные, фенольные и другие смолы).

В названную классификацию не входят полиармированные композиционные материалы, содержащие чередующиеся слои двух или более композиций, с матрицами, отличающимися химическим составом.

Свойства композиционных материалов зависят не только от Физико-химических свойств компонентов, но и от прочности связи между ними. Обычно компоненты для композиционного материала выбирают со свойствами, существенно отличающимися друг от друга.

Задание:

Изучить теоретические сведения о строении композиционных материалов.

Составить краткую классификацию композиционных материалов.

Классификацию представить в виде таблицы или схемы.

Список литературы

Адаскин, А.М. Материаловедение и технология материалов: учебное пособие А.М. Адаскин, В.М. Зуев / А.М. Адаскин, В.М. Зуев. - М.: Форум, 2018. - 320 c.

Бондаренко, Г.Г. Материаловедение: Учебник для СПО / Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко. - Люберцы: Юрайт, 2016. - 360 c.

Груздев, В.С. Материаловедение: Учебник / В.С. Груздев. - М.: Academia, 2019. - 432 c.

Дмитренко, В.П. Материаловедение в машиностроении: Учебное пособие / В.П. Дмитренко, Н.Б. Мануйлова. - М.: Инфра-М, 2017. - 560 c.

Моряков, О.С. Материаловедение: Учебник / О.С. Моряков. - М.: Academia, 2019. - 200 c.

Черепахин, А.А. Материаловедение: Учебник / А.А. Черепахин, А.А. Смолькин. - М.: Инфра-М, 2018. - 543 c.

Шубина, Н.Б. Материаловедение: Учебник / Н.Б. Шубина. - М.: КноРус, 2018. - 94 c.