© 2019 2419 2

СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Основные направления совершенствования режущих инструментов

В данной статье изложен лекционный материал по дисциплине ОП.06 Процессы формообразования и инструменты на тему "Основные направления совершенствования режущих инструментов"

Просмотр содержимого документа

«Основные направления совершенствования режущих инструментов»

Лекция №1

Основные направления совершенствования режущих инструментов

Задачами дисциплины являются изучение способов формообразования, выбор режимов получения заготовок; ознакомление с номенклатурой инструментов, их конструкцией и геометрией.

Черепахин Материаловедение стр 92

Тенденции развития режущих инструментов

1) разработка и освоение производства новых марок режущих материалов; марка -конструкция- инструмент

2) широкое применение износостойких покрытий;

3) разработка новых и совершенствование существующих конструкций инструмента и технологий его изготовления.

Пути совершенствования режущих инструментов:

Повышение производительности обработки

Применение прогрессивных инструментальных материалов и методов модификации поверхностей режущих инструментов

Оптимизация геометрических параметров

Увеличение длины активной части режущих кромок

Эффективное использование СОТС

Повышение жесткости и виброустойчивости

Использование СМП

Увеличение длины активной части режущих кромок

Повышение экономической эффективности применения новых режущих инструментов

Экономное использование инструментальных материалов

Снижение затрат на режущие материалы и СОТС (сверхскоростное резание, ММS-технологии)

Использование более совершенной технологии изготовления режущих инструментов

Снижение затрат на эксплуатацию режущих инструментов

1. Разработка и освоение производства новых марок режущих материалов

1.1 Требования, предъявляемые к инструментальным материалам

В настоящее время прослеживается тенденция к повышению эффективности промышленного производства за счет внедрения ресурсосберегающих технологий. В машиностроении одним из направлений поиска путей снижения технологических затрат на производство деталей, является разработка металлорежущего инструмента, обеспечивающего увеличение производительности и повышение стойкости при обработке резанием.

За последние годы требования к механической обработке существенно изменились. Доля труднообрабатываемых материалов в машиностроении, возросла с 10% до 80%, а это означает, что также увеличились требования к качеству и производительности обработки. Все это, в свою очередь, обуславливает возрастающую потребность в современном инструменте с улучшенными эксплуатационными характеристиками.

Режущий инструмент, а точнее металлорежущий инструмент должен выполнять две основные функции:

1 Резать, т.е. снимать стружку;

2 Оформлять обрабатываемую поверхность (обеспечивать требования по качеству обрабатываемой поверхности и требования по точности размеров и точности обрабатываемой формы).

Если есть необходимость выбора режущего инструмента, то в качестве основного критерия используют такую характеристику, как производительность - количество срезаемого материала за единицу времени.

На производительность металлорежущего инструмента оказывают влияние следующие факторы:

Материал режущей части;

Конструкция инструмента;

Объем и форма стружечных канавок;

Условия подачи и марка СОЖ;

Обеспечение стружколомания и др.

Выбор инструментального материала зависит от назначения инструмента, от обрабатываемого материала, от условий резания и еще многих факторов, поэтому выделены основные требования, предьявляемые к инструментальным материалам:

твердость,

прочность,

теплостойкость,

технологичность и

экономичность.

Прочностные свойства инструментальных материалов характеризуются пределом прочности на изгиб и на сжатие, ударной вязкостью и коэффициентом трещиностойкости. Теплостойкость характеризуется температурой, при которой происходит существенное снижение стойкости инструмента.

Комплексной характеристикой инструментального материала является его износостойкость, которая определяет способность сохранения режущих свойств инструмента, с заданной производительностью, при обеспечении точности обработки и качества получаемой поверхности. Не следует путать размерную стойкость с простой стойкостью, которая обеспечивает режущие свойства инструмента, но может уже не удовлетворять требованиям по качеству или точности обработки. Стойкость инструментального материала - это время между переточками и оценивается в минутах.

Износостойкость определяется, в первую очередь, твердостью инструментального материала, его прочностью и теплостойкостью. На износостойкость инструментального материала значительно влияет также стойкость к термическим ударам, теплопроводность, окислительная стойкость, а также адгезионные, диффузионные, химические свойства и коэффициент трения по отношению к обрабатываемому материалу.

Под технологичностью понимается комплекс свойств, характеризующих поведение инструментальных материалов при изготовлении из него режущего инструмента. Например, материалы, обладающие плохой шлифуемостью, неудобны при изготовлении и переточке сложнопрофильных инструментов, а слишком узкий интервал закалочных температур материала при термообработке может привести к браку и т.д.

Лекция №2 Материалы, применяемые для изготовления режущих инструментов

Инструментальными являются материалы, основное назначение которых - оснащение рабочей части инструментов. К ним относятся инструментальные углеродистые, легированные и быстрорежущие стали, твердые сплавы, минералокерамика, сверхтвердые материалы.

Для изготовления обрабатывающего инструмента в основном применяют четыре группы инструментальных материалов (инструментальные стали, твердые сплавы, сверхтвердые материалы, режущая керамика), каждая из которых подразделяется на несколько подгрупп (рис. 1). Ни один из этих инструментальных материалов не является универсальным и занимает свою нишу в соответствии с показателями вязкости, прочности, износостойкости и твердости.

Рисунок 1 - Классификация инструментальных материалов

|

|

|

|

Быстрорежущие стали - Высоколегированные инструментальные стали высокой твердости с карбидным упрочнением и содержанием углерода свыше 0,6 %. Повышение качества быстрорежущих сталей достигается при использовании порошковой металлургии (ПМ). Характерными свойствами быстрорежущих сталей, изготовленных методом ПМ, являются высокая прочность на изгиб, в 1,5-2,5 раза более высокая стойкость по сравнению с традиционными марками.

Рисунок 2 - Характеристики инструментальных материалов

Твердые сплавы - это продукты порошковой металлургии, состоящие из зерен карбидов тугоплавких металлов (WC, TiC, TaC), скрепленных вязкой металлической связкой. Чаще всего в качестве связки используется кобальт, отличающийся хорошей способностью смачивать карбиды вольфрама. В твердых сплавах, не содержащих карбидов вольфрама, в качестве связки используется никель с добавками молибдена.

Карбиды вольфрама, титана и тантала обладают высокой твердостью и тугоплавкостью. Чем больше в твердом сплаве карбидов, тем выше его твердость и теплостойкость, но ниже механическая прочность. При увеличении содержания кобальта растет прочность, но твердость и теплостойкость снижаются.

Современные твердые сплавы можно классифицировать по составу на четыре основные группы:

вольфрамокобальтовые (ВК) твердые сплавы WC-Co;

титановольфрамокобальтовые (ТК) твердые сплавы WC-TiC-Co;

титанотанталовольфрамокобальтовые (ТТК) твердые сплавы WC-TiC-TaC-Co;

безвольфрамовые (БВТС) твердые сплавы TiC (TiN)-Ni-Mo.

В зарубежной литературе все твердые сплавы, содержащие вольфрам, называются вольфрамовыми, а не содержащие вольфрама - титановыми.

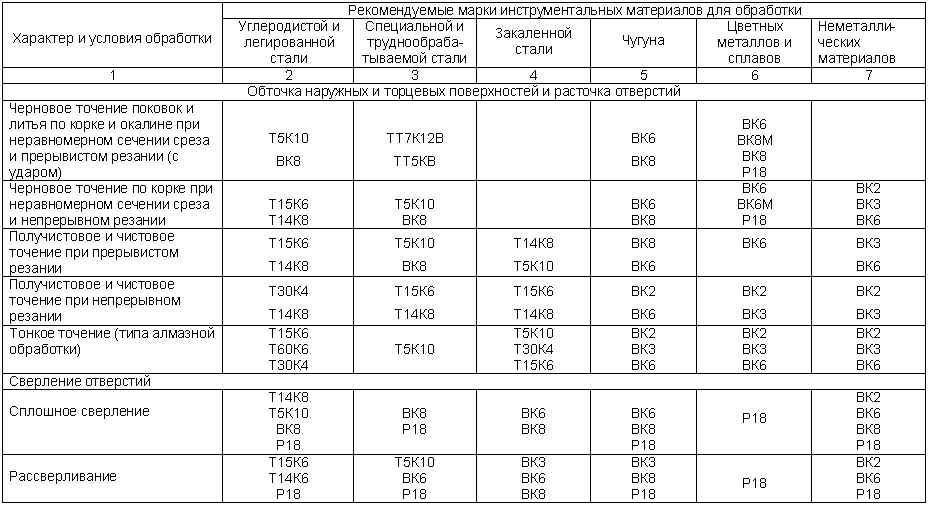

Вольфрамовые или вольфрамокобальтовые (ВК) твердые сплавы (однокарбидные) состоят из карбида вольфрама WC и кобальта (связки). Сплавы этой группы различаются содержанием кобальта (от 3 до 15%), размерами зерен карбида вольфрама и технологией изготовления. При увеличении содержания кобальта увеличиваются предел прочности твердого сплава при изгибе, ударная вязкость и пластическая деформация, однако, при этом уменьшаются твердость и модуль упругости.

Вольфрамокобальтовые твердые сплавы рекомендуются преимущественно для обработки материалов, дающих при резании стружку надлома: чугунов, цветных металлов (бронз, силуминов, дуралюминов), стеклопластиков. Мелкозернистые и особомелкозернистые сплавы этой группы (имеющие в обозначении буквы М и ОМ, соответственно), рекомендуются также для обработки жаропрочных и коррозионно-стойких сталей и сплавов.

Значительное влияние на физико-механические и эксплуатационные свойства твердых сплавов, в том числе, на основе WC-Co, оказывает размер зерен твердой фазы. В сплавах нормальной зернистости средний размер зерен WC составляет 2-3 мкм. При одинаковом содержании кобальта уменьшение среднего размера зерен приводит к увеличению твердости и износостойкости при незначительном уменьшении прочности.

Титановольфрамовые или титановольфрамокобальтовые (ТК) твердые сплавы WC-TiC-Co (двухкарбидные) предназначены для обработки сталей и цветных металлов (латуней), дающих при резании сливную стружку. По сравнению с твердыми сплавами ВК на основе WC-Co, они обладают большей стойкостью к окислению, твердостью и теплостойкостью, меньшими значениями тепло- и электропроводности, модуля упругости.

Карбиды вольфрама и титана, составляющие основу твердых сплавов, обладают высокой природной теплостойкостью. Теплостойкость сплавов группы ТК составляет: Т5К10 – 1100 0С, Т14К8 и Т30К4 – 1150 0С. Цифра, стоящая после буквы К, означает процентное содержание кобальта, цифра за буквой Т - содержание TiC, остальное - WC. Увеличение содержания в твердом сплаве карбидов вольфрама и титана при соответствующем уменьшении содержания кобальта ведет к повышению теплостойкости твердых сплавов.

Сплавы Т30К4 и Т15К6 применяются при чистовой и получистовой обработке сталей с высокими скоростями резания и малыми нагрузками на инструмент, а сплавы Т5К10 и Т5К12 предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Титанотанталовольфрамовые или титанотанталовольфрамокобальтовые (ТТК) твердые сплавы WC-TiC-TaC-Co (трехкарбидные) отличаются повышенной прочностью и высокой твердостью (в том числе при температурах 600-800С). В обозначениях сплавов этой группы цифры, стоящие за буквами ТТ, означают суммарное содержание карбидов титана и тантала, остальное - WC.

Сплавы группы ТТК по применяемости являются универсальными и их можно использовать как при обработке стали, так и при обработке чугуна. Основная область применения трехкарбидных сплавов - резание с очень большими сечениями среза в условиях точения и строгания, а также обработка с тяжелыми ударами. В этих случаях повышенная прочность, обусловленная наличием карбидов тантала, компенсирует их пониженную теплостойкость.

Приведенные выше обозначения марок твердых сплавов, изготовляемых в России, отражают химический состав данных сплавов. Зарубежные фирмы, как правило, присваивают выпускаемым ими твердым сплавам обозначения, содержащие информацию об областях применения той или иной марки.

Обозначения вольфрамовых твердых сплавов:

|

|

| ||||

| Основная | Группа применяемости по ИСО | Маркировка РФ |

|

| |

|

| подгруппа | цвет маркировки |

|

| |

| P | P01 P10 P20 P25 P30 P40 P50 | Синий | T30K4 T15K6 T14K8 TT20K9 T5K10 T5K12 TT7K12 |

| |

| М | М10 М20 М30 М40 | Желтый | TT8K6 TT10K8-Б ВК10-ОМ ТТ7К12 |

| |

| K | K01 K05 K10 K20 K30 K40 | Красный | ВК3, ВК3М ВК6М ВК6-ОМ ВК6 ВК8 ВК8М ВК15 |

| |

|

|

|

|

|

| |

Международная организация стандартов ISO (ИСО) предложила систему классификации твердых сплавов, согласно которой все твердые сплавы делятся на группы применяемости в зависимости от материалов, для обработки которых они предназначены. Эта система выделяет: группу твердых сплавов P - для обработки материалов, дающих сливную стружку; группу сплавов K - для обработки материалов, дающих элементную стружку и промежуточную группу сплавов - M.

Чем больше индекс подгруппы применения, тем ниже износостойкость твердого сплава и допустимая скорость резания, но выше прочность (ударная вязкость), допустимая подача и глубина резания. Таким образом, малые индексы соответствуют чистовым операциям, когда от твердых сплавов требуется высокая износостойкость и малая прочность, а большие индексы соответствуют черновым операциям, когда твердый сплав должен обладать высокой прочностью.

Такая система, несмотря на всю ее условность, сыграла положительную роль, так как изготовители инструмента могут наряду с торговой маркой твердого сплава указать условно область его применения, а потребители - выбирать марку твердого сплава, наиболее близко соответствующую условиям работы.

В последние годы перспективным направлением является создание и использование безвольфрамовых твердых сплавов (БВТС). Интенсивные исследования в этом направлении проводятся во всем мире. Наиболее развито производство безвольфрамовых твердых сплавов в Японии (около 40% от общего объема выпуска твердых сплавов), в США, в странах Европы.

Безвольфрамовые твердые сплавы, как и вольфрамосодержащие сплавы, являются продуктами порошковой металлургии, однако в качестве твердой износостойкой фазы в них используются карбид и карбонитрид титана, обладающие высокой твердостью, износо- и окалиностойкостью. В качестве цементирующего металла применяется никель, а для улучшения смачивания карбидной фазы в процессе спекания расплавленной связкой и, одновременно, для снижения хрупкости БВТС в их состав вводится молибден и ниобий.

В России наиболее перспективными с точки зрения практического применения проявили себя безвольфрамовые сплавы ТН20, КНТ16 и ЛЦК20. Сплав марки ТВ4 на основе карбонитрида титана содержит в молибдено-никелевой связке 8-9% вольфрама для повышения его прочности и по сути является маловольфрамовым. Новая группа сплавов ЦТУ и НТН30 имеет повышенную эксплуатационную надежность и расширенную область применения за счет легирования вольфрамом и карбидами титана и ниобия соответственно.

Указанные сплавы предназначены для замены вольфрамосодержащих твердых сплавов группы ТК на операциях точения и фрезерования сталей (области применения Р20-Р30). Однако в целом, несмотря на экономию дорогостоящего вольфрама, БВТС могут служить равноценной заменой вольфрамовых твердых сплавов только при строго определенных условиях обработки, а значительная нестабильность свойств и низкая циклическая прочность не дают возможность рекомендовать их в качестве инструментальных материалов для автоматизированного производства.

Режущая керамика (РК) - это высокая твердость и прочность на сжатие, сохраняет свои свойства при высоких температурах, повышенная износостойкость и стойкость к окислению, но существенно более низкая прочность на изгиб по сравнению с твердыми сплавами.

Режущие керамические материалы можно разделить на четыре группы:

1) оксидная (белая керамика) на основе Al 2O 3,

2) оксикарбидная (черная керамика) на основе композиции Al 2O 3-TiC,

3) оксиднонитридная (кортинит) на основе Al 2O 3-TiN,

4) нитридная керамика на основе Si3N4.

Каждая из этих групп имеет свои особенности, как в технологии изготовления, так и в области применения, обусловленные, в первую очередь, составом и структурой материала. Уменьшение размера зерна и пористости минералокерамики приводит к росту износостойкости, прочности и твердости материала.

Отечественными марками оксидной РК являются ЦМ-332, ВО-13, ВО-18, ВШ-75. В отличие от быстрорежущих сталей и твердых сплавов маркировка РК не отражает ее состав. Согласно производственной практике оксидная керамика предпочтительнее при точении заготовок из незакаленных конструкционных сталей и ферритных ковких чугунов (НВ

Твердость РК различных марок составляет HRA 93-96, прочность - 400-950 МПа. Такой широкий диапазон основных свойств определяется различным содержанием карбидов и нитридов, а также размером зерен.

Сравнительные характеристики свойств карбидов показали, что наиболее перспективным из них является карбид титана, который обладает высокой твердостью, износостойкостью, достаточной теплопроводностью и упругими свойствами, широко применяется как основа инструментальных материалов. Кроме того, он недефицитен и легко получается восстановлением оксида сажей.

На основании вышесказанного карбид титана был выбран в качестве упрочняющей добавки к оксиду алюминия. Исследование его влияния на свойства оксидно-карбидной композиции позволило выбрать состав и разработать технологию сплава ВОК-71. Состав ВОК-71 состоит из основы Al2O3 с добавкой 20% TiC. По твердости он не уступает сплаву ВОК-63, а по прочности его превосходит. При резании чугуна и стали разной твердости смешанная керамика ВОК-71 показала преимущество перед другими сплавами.

Параллельно с совершенствованием оксидно-карбидных керамических материалов разрабатывались новые марки режущей керамики на основе нитрида кремния. На базе оксидного керамического материала ВШ-75 был разработан керамический материал ОНТ-20 (кортинит).

Кортинит - оксидно-нитридная РК, в состав которой входит мелкодисперсный нитрид титана. Адгезионное взаимодействие кортинита с обрабатываемым материалом менее интенсивное, чем у оксидно-карбидных керамических материалов.

Положительные свойства нитрида титана позволили создать нитридную режущую керамику. По своим свойствам композиция на основе нитрида кремния несколько уступает оксидно-карбидной керамике, однако такой керамический материал имеет высокую прочность на изгиб и низкий коэффициент термического расширения, что выгодно отличает его от ранее рассмотренных типов РК.

Нитридная РК имеет твердость HRC 86-95, предел прочности на растяжение 600-950 МПа, ударную вязкость и теплопроводность выше, чем другие типы керамики. Преимуществом нитридной РК является тот факт, что при температуре 790-900єС ее твердость выше, чем твердость оксидно-карбидной и оксидной РК.

Предпочтительной областью применения нитридной РК является обработка чугунов и жаропрочных сплавов. Для обработки сталей эта РК не рекомендуется из-за высокой интенсивности диффузионного износа. Скорости резания при обработке чугуна сиалоном достигают 1500 м/мин.

Проводятся работы по созданию композиций нитридной РК с карбидами. Например, добавка 20% TiC позволяет на 50% повысить ударную вязкость и твердость, что в свою очередь дает возможность использовать более высокие значения подачи и скорости резания (до 1800 м/мин). Такие композиции рекомендуются прежде всего для обработки никелевых сплавов.

Причинами, сдерживающими широкое применение керамики в металлообработке, являются: низкая прочность, высокая хрупкость, значительная чувствительность к локальным напряжениям и дефектам структуры. Поэтому основная проблема при создании новых керамических материалов - повышение прочности.

В последние годы большое внимание специалистов в области РК уделяется разработке армированной керамики. В качестве армирующего элемента для РК чаще всего используют нитевидные кристаллы карбида кремния SiC (имеющие прочность до 4000 МПа) длиной 20-30 мкм и диаметром до 1 мкм. Отмечается, что подобное армирование позволяет повысить вязкость оксидной РК в 1,5 раза без существенного снижения твердости.

Достаточно длинные кристаллы (в 2 и более раз превышающие размеры зерен матрицы) служат мостиками между зернами, повышая их стабильность под действием нагрузки. Кроме того, разность коэффициентов теплового расширения кристаллов SiC и основы создает при нагреве благоприятные сжимающие напряжения, которые компенсируют напряжения растяжения, возникающие в СМП в процессе резания.

Армированную РК можно применять при прерывистом точении и фрезеровании. Поскольку режущий инструмент из армированной керамики является дорогим, его применение экономически эффективно только в определенных областях, например при обработке заготовок из жаропрочных никелевых сплавов, а также закаленных сталей и чугунов.

Сверхтвердые инструментальные материалы (СТМ) - это инструментальные материалы, имеющие твердость по Виккерсу при комнатной температуре свыше 35 ГПа. Сверхтвердые материалы (СТМ), используемые для оснащения металлорежущих инструментов, разделяются на две основные группы:

-СТМ на основе углерода - естественные и искусственные (поликристаллические) алмазы;

- СТМ на основе нитрида бора (композиты).

Эти две группы СТМ имеют разные области применения, что обусловлено различием их физико-механических свойств и химического состава.

Природные алмазы обладают целым рядом важных свойств, необходимых для инструментальных материалов. Твердость природных алмазов выше твердости любого природного или синтетического материала. Они имеют низкий коэффициент трения, высокую теплопроводность. При заточке алмазных инструментов обеспечивается радиус округления режущей кромки в пределах долей микрометра, поэтому возможно получение практически идеально острой и прямолинейной режущей кромки, что особенно важно при прецизионной обработке.

Недостатками природных алмазов являются: анизотропия свойств, низкая прочность, сравнительно низкая (700-750 0С) теплостойкость и химическая активность к сплавам на основе железа при повышенных температурах, а также высокая стоимость.

Указанные свойства природных алмазов определяют область их эффективного использования: прецизионная обработка деталей из цветных металлов и неметаллических материалов. В частности, алмазные инструменты с радиусом округления режущей кромки 5-6 мкм используются при обработке металлических зеркал, дисков памяти и деталей оптоэлектроники с глубинами резания 12-20 мкм.

Ограниченные запасы природных алмазов, а также их высокая стоимость вызвали необходимость разработки технологии синтетических алмазов. Условия получения синтетических алмазов заключаются в воздействии на алмазообразующий материал, содержащий углерод (графит, сажа, древесный уголь). Воздействие происходит при давлении 60 000 атмосфер при температуре 2000-3000 0С, что обеспечивает подвижность атомов углерода и возможность перестройки структуры графита в структуру алмаза.

Синтетические алмазы для режущих инструментов имеют, как правило, поликристаллическую структуру. Примерами отечественных поликристаллических алмазов (ПКА) являются АСПК (карбонадо) и АСБ (баллас). Микротвердость поликристаллических алмазов в среднем такая же, как природных монокристаллов (56-102 ГПа), но диапазон изменения ее у ПКА шире. Плотность синтетических балласа (АСБ) и карбонадо (АСПК) выше, чем плотность природных монокристаллов алмаза, что объясняется наличием определенного количества металлических включений.

Синтетические и природные алмазы нельзя противопоставлять друг другу, они дополняют друг друга и каждый из них имеет свои оптимальные области применения. Но и синтетические и природные алмазы не рекомендуется применять для обработки материалов и сплавов, содержащих железо, что объясняется большим физико-химическим сродством черных металлов и алмаза.

Природных соединений нитрида бора (BN) не существует. Получаемые искусственным путем модификации нитрида бора по виду кристаллической решетки разделяются на графитоподобный, вюртцитный и кубический нитрид бора (КНБ). Плотные модификации BN различаются технологией изготовления, структурой и физико-механическими свойствами.

Примерами отечественных СТМ на основе нитрида бора являются композит 01 (эльбор), композит 02 (белбор), СКИМ-ПК, Петбор , КП3. Наиболее известные зарубежные материалы этой группы - киборит, Wurbon, Borazon, Amborite, Sumiboron.

СТМ на основе BN применяются, в основном, для обработки закаленных сталей (HRC45) и чугунов (HB230) с повышенными скоростями резания, и лезвийная обработка с помощью BN во многих случаях более эффективна, чем шлифование.

Рисунок 3 - Классификация СТМ

Таким образом, СТМ представлены двумя направлениями: на основе углерода и на основе нитрида бора. Твердость поликристаллических алмазов выше, чем твердость композитов, а теплостойкость в 1,5-3 раза ниже. Композиты практически инертны к сплавам на основе железа, а алмазы проявляют к ним значительную активность при высоких температурах и контактных давлениях, имеющих место в зоне резания. Поэтому режущие инструменты из композитов применяют главным образом при обработке сталей и чугунов, а алмазные инструменты - при обработке цветных металлов и сплавов, а также неметаллических материалов.

Возможность внедрения сверхтвердых материалов в настоящее время сдерживается состоянием оборудования. Только около 50% существующих станков могут обеспечить требуемый уровень скоростей резания, около 25% станков нуждаются в модернизации и около 25% непригодны для использования инструментов, оснащенных СТМ.

С другой стороны возможность реализации оптимальных для СТМ высоких скоростей резания на новом оборудовании, обладающем необходимыми характеристиками по мощности, жесткости и виброустойчивости, обеспечивает значительное повышение производительности металлообработки.

Абразивные материалы - это зерна абразивного материала с острыми кромками служат режущими элементами шлифовальных инструментов. Подразделяются на естественные и искусственные. К естественным абразивным материалам относятся такие минералы, как кварц, наждак, корунд и др. В промышленности наиболее распространенными являются искусственные абразивные материалы: электрокорунды, карбиды кремния и бора. К искусственным абразивным материалам относятся также полировально-доводочные порошки - оксиды хрома и железа.

Особую группу искусственных абразивных материалов составляют синтетические алмазы и кубический нитрид бор, которые являются наиболее перспективными, так как обладают максимальной твердостью (алмаз) и термостойкостью (КНБ).

1.3 Инновационное направление

Перспективной является нанотехнология в производстве режущих инструментов. Согласно экспертному прогнозу, доля использования нанотехнологий на российском рынке для моноинструментов составляет сейчас 63%, а для сборного 6%.

Перспективные нанотехнологии в производстве обрабатывающего инструмента:

|

|

| |

| Вид инструмента | Перспективные нанотехнологии |

|

| Монолитный быстрорежущий инструмент | - нанесение наноструктурных покрытий (50%) |

|

| Монолитный твердосплавный инструмент | - нанесение наноструктурных покрытий (53%) |

|

| Сборный и составной твердосплавный инструмент | - нанесение наноструктурных покрытий (36%) |

|

|

|

|

|

2. Широкое применение износостойких покрытий

Одним из путей повышения эксплуатационных характеристик твердых сплавов является нанесение на режущую часть инструмента тонких износостойких покрытий на основе нитрида титана, карбида титана, нитрида молибдена, окиси алюминия. Толщина наносимого слоя покрытия колеблется от 0,005 до 0,2 мм. Опыты показывают, что тонкие износостойкие покрытия приводят к значительному росту стойкости инструмента.

Более 80% твердосплавных пластин в мире выпускается с различными покрытиями. Нанесение покрытий широко применяется и для быстрорежущего инструмента, а в последнее время и для пластин из минералокерамики.

Для инструментов их быстрорежущих сталей и твердых сплавов главный эффект от нанесения покрытий заключается в повышении твердости контактных площадок режущего инструмента и снижении их адгезионного взаимодействия с обрабатываемым материалом. В результате этого трансформируются функциональные и физические параметры процесса резания: стружкообразование, контактные и тепловые процессы, а также изнашивание рабочих площадок инструмента.

Основные достоинства инструментов с покрытием:

повышение размерной стойкости режущего инструмента, которое ведет к существенно более экономному использованию инструментальных материалов;

смещение допустимых скоростей резания для данного инструментального материала в область более высоких значений, что обеспечивает повышение производительности обработки;

снижение шероховатости обработанных деталей.

Сегодня промышленность располагает достаточно большим арсеналом методов нанесения износостойких покрытий, из которых в инструментальном производстве наиболее широко применяются методы химического осаждения покрытий из газовой фазы - Chemical Vapour Deposition (CVD) и физического осаждения покрытий в вакууме - Physical Vapour Deposition (PVD).

К разновидностям метода CVD относятся:

высокотемпературное осаждение покрытий - high-temperature (HT-CVD);

среднетемпературное осаждение покрытий - medium-temperature (MT-CVD);

осаждение покрытий с плазменным сопровождением - plasma assisted (PA- CVD).

К разновидностям метода PVD относятся:

электронно-лучевое испарение;

вакуумно-дуговое испарение;

магнетронное распыление.

Методы CVD и PVD существенно различаются:

по температурам и давлениям, при которых они реализуются;

по составам наносимых покрытий;

по областям применения.

Все CVD-методы обеспечивают равномерное нанесение покрытий на рабочие поверхности инструмента и обладают относительно высокой производительностью, что делает их особенно привлекательным для массового производства. Существенными недостатками CVD-методов является практическое отсутствие возможностей широкого управления составом, свойствами и структурой формируемых покрытий. Другим недостатком этих методов до недавнего времени являлась взрывоопасность и токсичность используемых реагентов. Поэтому за рубежом были разработаны различные технологические решения, позволяющие осуществлять осаждение покрытий без подачи водорода.

В настоящее время помимо традиционно используемых однослойных покрытий TiN, TiC и TiCN в промышленности широко используются и многослойные покрытия, в которых каждый слой выполняет строго регламентированные функции. Типичным представителем таких покрытий является TiC-TiCN-Аl2Оз. Использование барьерного (наружного) слоя Аl2Оз сдерживает диффузионные процессы и служит своеобразным термоизолирующим слоем, снижает склонность инструментального материала к окислению при повышенных температурах резания. Карбид титана обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана является прекрасной связкой и используется дня повышения прочности адгезионной связи между инструментальным материалом и наружным слоем покрытия.

Рисунок 3 - Влияние покрытий на стойкость инструмента

Рисунок 4 - Стойкость быстрорежущих свёрл с покрытием TiN при обработке стали на различных скоростях резания:D = 6,35 мм; s = 0,11 мм/об (обработка с СОЖ)

Кроме состава покрытия, очень важной и достаточно противоречивой характеристикой является его толщина. С одной стороны, ее рост благоприятно сказывается на повышении износостойкости контактных площадок инструмента, с другой - приводит к заметному увеличению количества дефектов в покрытии, снижению прочности сцепления покрытия с инструментальным материалом и уменьшению способности покрытия сопротивляться хрупкому разрушению. Именно поэтому при нанесении покрытий на инструменты, эксплуатирующиеся в условиях прерывистого резания, например, при фрезеровании, когда покрытие должно сопротивляться циклическим нагрузкам, его толщина, как правило, не превышает 6-7 мкм, в то время как при точении этот показатель может достигать 15 мкм.

Методы физического осаждения покрытий универсальны с точки зрения получения гаммы монослойных, многослойных и композиционных покрытий на основе нитридов, карбидов, карбонитридов, оксидов, боридов тугоплавких металлов IV-VI групп Периодической таблицы и позволяют реализовывать процессы нанесения при температурах 500-600°С, что обеспечивает возможность их применения для инструментальных сталей и твердых сплавов.

Как показывает производственный опыт, при обработке на повышенных скоростях резания, PVD-покрытия, имеют даже некоторое преимущество перед CVD-покрытиями. Это связано с тем, что по мере повышения скорости резания, и как следствие температуры в зоне обработки, PVD-покрытия значительно меньше теряют в твердости.

Таблица 2 - Характеристики покрытий и их применение

|

|

| ||

| Свойства, особенности и область применения | Покрытие | Цвет |

|

| Благодаря простой технологии получения и невысокой стоимости исходных материалов получило наиболее широкое промышленное применение. Обладает твердостью по Виккерсу 22-25 ГПа и коэффициентом трения по стали 0,55. Применятся для всех видов режущих инструментов при резании конструкционных сталей и сплавов нормальной обрабатываемости. | TiN | Золотистый |

|

| Обладает высокой твердостью по Виккерсу - до 37 ГПа, имеет низкий коэффициент трения по стали - 0,25, но имеет относительно невысокую стойкость к окислительному износу и является достаточно хрупким. Применяется для чистовой обработки конструкционных сталей и сплавов нормальной обрабатываемости. | TiCN | Серо-голубой |

|

| Характерной особенностью является образование в процессе резания на его поверхности слоя Аl2Оз, служащего тепловым барьером. Обладает повышенной стойкостью к окислительному износу, высокой твердостью по Виккерсу - до 37 ГПа и имеет коэффициент трения по стали 0,6. Применяется для операций с большими термическими нагрузками - при высокоскоростной обработке, резании материалов с пониженной теплопроводностью, а также обработки твердых материалов, в том числе без применения СОЖ. | (Ti, Al)N | Бронзовый |

|

| Обладает высокой пластичностью, хорошими трибологическими свойствами. Имеет твердость по Виккерсу не более 14 ГПа и коэффициент трения по стали 0,3. Применяется для снижения налипания материала заготовки на режущий инструмент при обработке мягких металлов - алюминия, меди и сплавов на их основе. | CrN | Серебристый |

|

| Является трибологическим покрытием, обладающим достаточно низкой твердостью, но имеющим чрезвычайно низкий коэффициент трения (до 0,05). Применяется для обработки материалов без использования СОЖ, а также для обработки цветных металлов и сплавов. | MoS2 | Черный |

|

| Свойства и области применения аналогичны покрытию TiN, но является более пластичным, что делает предпочтительным его применение для инструментов, эксплуатирующихся в условиях ударноциклических нагрузок и больших сечений срезаемого слоя. | (Ti,Cr)N | Золотисто-серый |

|

|

|

|

|

|

3. Разработка новых и совершенствование существующих конструкций инструмента и технологий его изготовления

По конструкции все режущие инструменты можно поделить на:

1 - цельные (монолитные);

2 - составные;

3 - сборные.

Основные конструктивные элементы любого инструмента - это рабочая часть и крепежная.

По форме крепежной части все инструменты можно разделить на :

- концевые (с наличием хвостовика);

- насадные.

Совершенствование конструкций инструментов проводится и будет происходить по многим направлениям, основными из которых являются следующие;

Применение инструментов сборных конструкций, в том числе инструментов, созданных с использованием модульного принципа. Наиболее распространенными примерами модулей являются многогранные твердосплавные и керамические пластины и пластины, оснащенные СТМ, резцовые вставки расточных инструментов, микроборы и др. Модули могут изготовляться централизованно с обеспечением высокой точности и качества. Использование готовых нормализованных модулей упростит создание сложных и точных инструментов, обеспечит экономию материалов, упростит регулирование их исполнительных размеров и др.

Совершенствование конструкции инструментов с многогранными пластинами

Разработка конструкций, предусматривающих замену пластин на станке, расширение применения многогранных неперетачиваемых пластин (МНП) для новых видов инструментов. При использовании твердосплавных пластин не требуется заточка затупленных лезвий, сокращается время на смену затупившегося элемента. Отслужившие свой срок пластины восстановливают, благодаря чему экономятся дефицитные материалы; степень использования МНП характеризует технический уровень механической обработки.

В составных конструкциях инструментов кроме традиционного крепления режущего элемента с помощью пайки и сварки получают распространение клееные соединения.

Происходит пересмотр конструкций составных, сборных инструментов. Вместо расположения пластин по передней поверхности лезвия, появились конструкции, в которых пластины расположены по задней поверхности лезвия. Это изменяет характер нагрузок и напряжений как в самой пластине, так и в узле крепления, упрощаются и улучшаются условия крепления пластин, но у многолезвийных инструментов уменьшается число зубьев. Такое положение пластин начали применять у концевых, фасонных и червячных фрез, у некоторых типов резцов и других инструментов.

Изменение формы передних и задних поверхностей инструментов производят для улучшения условий стружкообразования, стружколомания, стружкоотвода, уменьшения трения. Изменяя только форму передней поверхности при неизменной форме задних поверхностей инструментов, можно изменить форму режущих кромок и, как следствие, форму обработанной поверхности детали. Этот простой технологический прием позволяет в некоторых пределах осуществить «гибкость» конструкции инструмента и может быть использован для небольших изменений формы режущих кромок фасонных инструментов с затылованными задними поверхностями.

Все большее распространение получают переходные режущие кромки (фаски, закругления) в месте перехода главных режущих кромок во вспомогательные -- в месте наибольших напряжений и износа. Переходные кромки обеспечивают повышение стойкости инструмента, улучшение качества обработанной поверхности; их ранее применяли у сверл, начинают применять у зуборезных инструментов.

В корпусах инструментов желательны специальные каналы для подвода СОЖ непосредственно в зону резания. Это будет способствовать большему эффекту действия СОЖ, лучшему охлаждению лезвия и отводу стружки. Такие каналы делают у сверл, но их следует предусматривать и у других видов инструментов.

Расширяется создание конструкций комбинированных инструментов как однотипных, так и разнотипных, обеспечивающих повышение точности взаимного расположения обработанных поверхностей, совмещение операций и переходов, сокращение времени обработки (основного и вспомогательного), уменьшение количества необходимых позиций для установки инструментов на автоматизированном оборудовании. Комбинированные инструменты применяют для расточки фасонных, ступенчатых отверстий, наборы фрез -- для обработки сложных поверхностей.

Расширяется применение инструментов для совместной обработки резанием и деформированием -- инструментов с режущими и деформирующими зубьями или участками. Деформирующие участки применяют для повышения качества и точности обработанной поверхности, например выглаживающие зубья протяжек. Чередование режущих и выглаживающих зубьев повышает обрабатываемость материала заготовки, применяют, например, у протяжек, разверток.

Инструменты для вибрационной обработки резанием позволяют улучшить стружкообразование, облегчить процесс резания труднообрабатываемых материалов и др. При их проектировании необходимо учитывать быстрое изменение в процессе обработки положения плоскости резания и связанное с этим изменение значений кинематических геометрических параметров, влияние вибраций на прочность режущих кромок и т. д.

Специальные протяжные и обкатные инструменты начинают использовать для обработки поверхностей, для которых эти инструменты ранее не применялись или имели ограниченное применение. Так, протяжки начинают применять для обработки поверхностей заготовок типа тел вращения, зубчатых колес и др.; обкатные инструменты, спроектированные с использованием новых принципов их работы, могут быть с успехом применены для обработки сложных поверхностей, зубчатого и незубчатого типа (например, поверхности двоякой кривизны, изменяющейся как в продольном, так и в поперечном направлениях) и др.

Обработка резанием с подогревом потребует создания новых конструкций режущих инструментов.

Разрабатываются конструкции инструментов и режущих элементов для изготовления их методами порошковой металлургии, при их применении повышается стойкость лезвий. Эти методы дают возможность получать заготовки инструмента сложной формы с минимальной последующей обработкой, они особенно применимы для изготовления модулей режущих элементов.

Получают распространение монолитные мелкоразмерные твердосплавные инструменты.

Для автоматизированных производств необходимо обеспечить возможность автоматической замены инструмента или его режущего элемента, режущих кромок и точность и надежность базирования и крепления.

| Технология | совокупность методов (обработки и изготовления, изменения состояния, свойств. формы сырья, материала или полуфабриката), осуществляемых в процессе производства продукции; является частью общего производственного процесса. |

| Инструмент | орудие человеческого труда или исполнительный механизм машин. Это приборы, устройства, приспособления, применяемые для измерений и других операций. Различают ручной, станочный механизированный ….. |

| Изделие | это любой предмет или набор предметов производства подлежащих изготовлению на предприятии, количество которых может исчисляться в штуках или экземплярах. |

| Деталь | изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций |

| Сборочная единица | изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями ( свинчиванием, клепкой, сваркой, пайкой) |

| Комплекс | два (и более) специфицированных изделия (не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций |

| Комплект | Два и более изделия несоединенных на предприятии-изготовителе сборочными операциями и представляющих собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера

|

| Заготовка | Предмет производства, из которого изменением формы , размеров чистоты поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу |

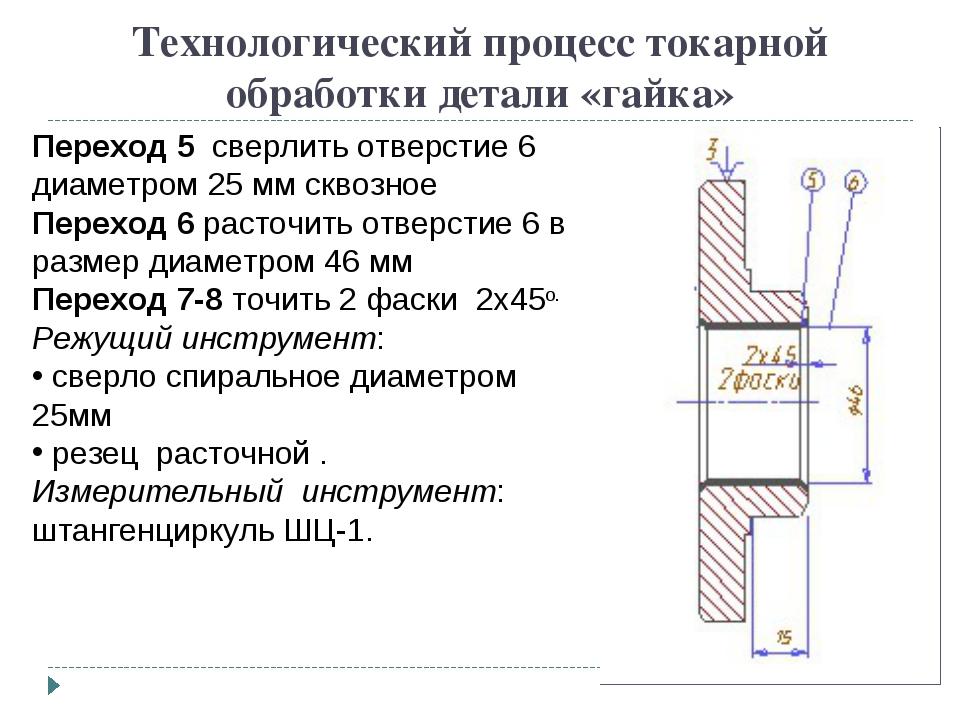

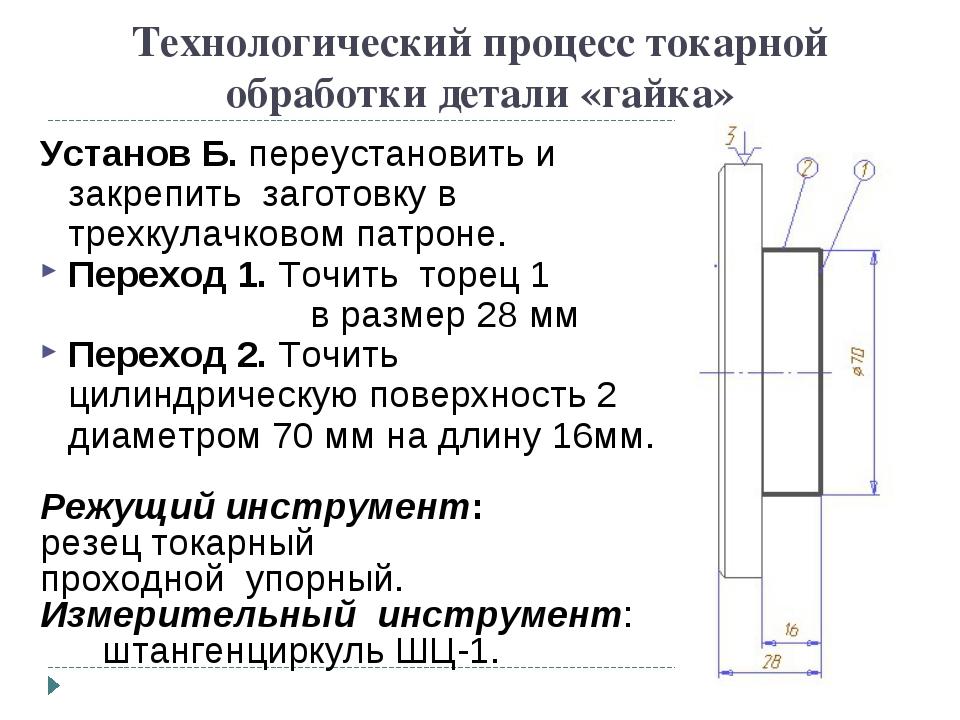

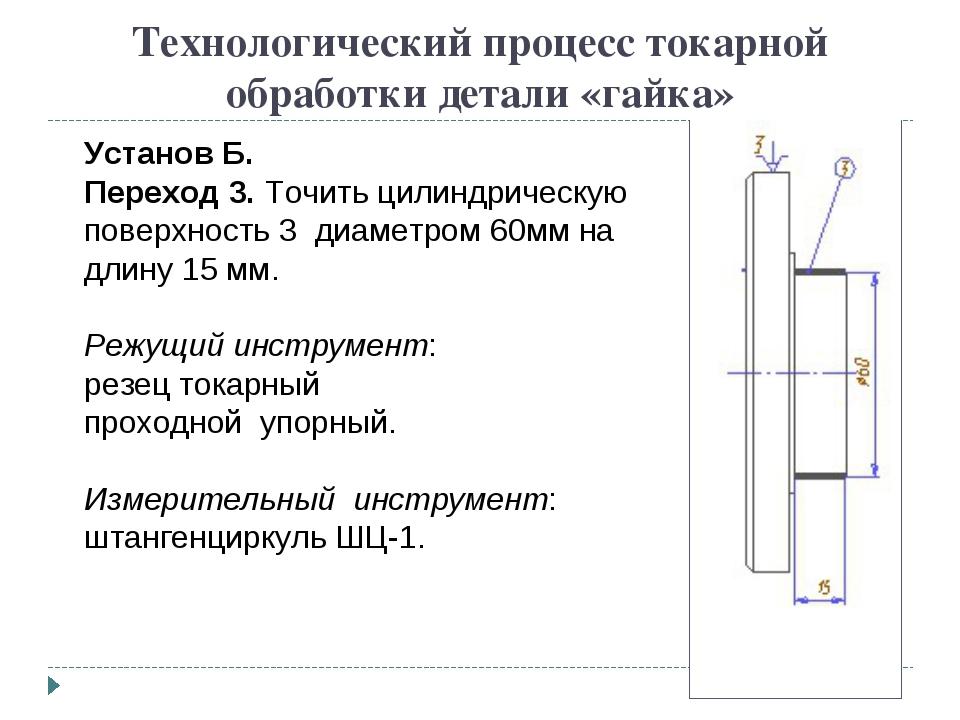

| Установ | часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы. |

| Технологический пepexoд | законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. |

| Технологическая операция | законченная часть технологического процесса, выполняемая на одном рабочем месте |

| Подналадка | дополнительная регулировка технологического оборудования и оснастки в процессе работы для восстановления достигнутых при наладке значений параметров |

| Вспомогательный переход | законченная часть технологической операции, состоящая из действий человека и (или) оборудования (которые не сопровождаются изменением формы, размеров и чистоты поверхностей, но необходимы для выполнения технологического перехода) - установка заготовки, смена инструмента и т.д. |

| Вспомогательный xoд | законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, чистоты поверхности или свойств заготовки, но необходимого для выполнения рабочего хода. |

| Технологическая оснастка | орудия производства, добавляемые к технологическому оборудованию для вы - полнения определенной части технологического процесса |

| Наладка | подготовка технологического оборудования и оснастки к выполнению определенной технологической операции |

| Прием | часть операции, непосредственно связанная с подготовкой станка к выполнению отдельных переходов |

| Наладка | подготовка технологического оборудования и оснастки к выполнению определенной технологической операции |

| Прием | часть операции, непосредственно связанная с подготовкой станка к выполнению отдельных переходов |

| Наладка | подготовка технологического оборудования и оснастки к выполнению определенной технологической операции |

| Прием | часть операции, непосредственно связанная с подготовкой станка к выполнению отдельных переходов |

Таблица 2.1 Физико-механические свойства основных групп инструментальных материалов

| Инструментальный материал | σи, Мпа | Твердость | Температуростойкость, 0С | ||

| НRC | HV | ||||

| Быстрорежущие Стали | 2050-4500 | 79-88 | 750-1500 | 620-650 | |

| Твердые сплавы | 950-1600 | 88-92 | 1500-1900 | 800-1000 | |

| Минерало-керамика | 500-750 | 93-94 | 2000-2500 | 1000-1200 | |

| Сверхтвердые материалы | 300-1000 | - | 5000-100000 | 750-1300 | |

Приведенные данные относятся к наружному точению стали 45, глубина резания 1 мм, подача 0,1 мм/об, стойкость 100 мин

Комбинированное занятие №3

Процесс токарной обработки

1. Понятие о технологическом процессе

Производственный процесс представляет собой совокупность действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовую продукцию, соответствующую своему назначению.

Технологический процесс является частью производственного процесса, содержащей в себе действия по изменению и последующему определению состояния предмета производства.

Различают два основных этапа технологического процесса: изготовление деталей и сборку.

Изготовление детали, т.е её формообразование может быть осуществлено одним из следующих видов токарной обработки:

a) - обработка наружных цилиндрических поверхностей,

б) - обработка наружных конических поверхностей,

в) - обработка торцов и уступов,

г) - вытачивание пазов и канавок, отрезка заготовки,

д) - обработка внутренних цилиндрических и конических поверхностей,

е) - сверление, зенкерование и развертывание отверстий,

ж) - нарезание наружной резьбы,

з) - нарезание внутренней резьбы,

и) - обработка фасонных поверхностей,

к) - накатывание рифлений.

Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

Приступая к полному изготовлению детали, токарь должен четко представить себе последовательность и способы обработки ее поверхностей, выбрать способы закрепления заготовок, предусмотреть необходимые приспособления и инструменты, выбрать рациональные режимы резания. Весь этот комплекс вопросов определяет содержание технологического процесса.

Применительно к токарной обработке технологическим процессом называется определенная последовательность действий токаря и станка, направленных на превращение заготовки в готовую деталь.

В большинстве случаев полное изготовление деталей совершается на различных металлорежущих станках (токарных, фрезерных, шлифовальных и др.), а ряд из них проходит также термическую обработку. Поэтому в пределах цеха или участка технологический процесс может включать различные виды работ, последовательно выполняемых над заготовкой до превращения ее в готовую деталь.

Технологический процесс является основой организации и планирования участка, цеха и завода в целом. Он должен обеспечивать необходимое качество обработки в соответствии с требованиями рабочего чертежа, а также высокую производительность труда при наименьших материальных затратах. Отсюда вытекает важное требование к технологическому процессу: в нем должны быть предусмотрены наиболее передовые, высокопроизводительные способы обработки, соответствующие современному уровню развития техники производства.

2. Элементы технологического процесса

Технологический процесс делят на части, или элементы: операции, установки, переходы и проходы, отличающиеся между собой объемом выполняемых работ.

Операцией называется часть технологического процесса, непрерывно выполняемая на одном станке по обработке одной или одновременно нескольких деталей. Новая операция начинается, когда рабочий, закончив одну и ту же часть обработки у всей партии деталей, переходит к их дальнейшей обработке.

Количество операций в технологическом процессе зависит от сложности детали и величины изготавливаемой партии. Так, например, если токарь обрабатывает только одну деталь на одном станке, то все действия над ней будут составлять одну операцию. Если же эта деталь обрабатывается последовательно на нескольких станках, то технологический процесс будет состоять из соответствующего им количества операций.

При изготовлении деталей партиями нерационально производить непрерывную полную обработку каждой отдельной детали, а затем переходить к обработке следующей. В. этом случае более выгодно сначала обработать только одну часть поверхностей у всех деталей, а затем перестроить станок и приступить к обработке другой части поверхностей и т. д. В данном примере технологический процесс будет состоять из нескольких операций, каждая из которых выполняется за отдельную установку на станке.

Технологический переход- законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

3 Металлорежущие станки и их классификация

Резание - обработка материалов снятием стружки для придания изделию заданных формы, размеров и для обеспечения определенного технологией качества поверхности. Резание материалов осуществляют с помощью режущего инструмента на станках или вручную.

Оборудованием при резании являются металлорежущие станки - машины, предназначенные для обработки изделий в первую очередь снятием стружки режущим инструментом.

-Современные металлорежущие станки - это разнообразные и совершенные рабочие машины, использующие механические, электрические, электронные и гидравлические методы осуществления движений и управления рабочим циклом, решающие сложные технологические задачи.

В основу классификации металлорежущих станков, принятой в нашей стране, положен технологический метод обработки заготовок. Классификацию по этому методу проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки.

~~.-

Станки подразделяют на токарные, сверлильные, шлифовальные, полировальные, доводочные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и др.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков

В соответствии с этой классификацией каждому станку присваивают определенный шифр. Первая цифра шифра определяет группу станков,

вторая - тип, третья (иногда третья и четвертая] указывает на характерную техническую характеристику станка.

Буква на втором -или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели.

Например, модель 1К62 означает: 1 - станок относится к группе токарных станков; 6 - винторезный; 2 - высота центров (200 мм); К – модернизированный.

В моделях 60Т80Г и 60Н80Г буквы Т и Н означают, что эти станки различных серий, а буква Г - что это горизонтально-фрезерные станки. Буква Ф в шифре указывает на то, что станок имеет числовое программное управление, а цифра и буквы за ней - какая система ЧПУ применена в станке. Например, модель станка 16К20ФЗСЗ2 расшифровывается

1 - станок токарной группы; 6 - винторезный; К - модернизированный; 20 - высота центров над направляющими ы (200 мм); Ф - с числовым программным управлением; 3- управление тремя координатными движениями; СЗ2 - система ЧПУ.

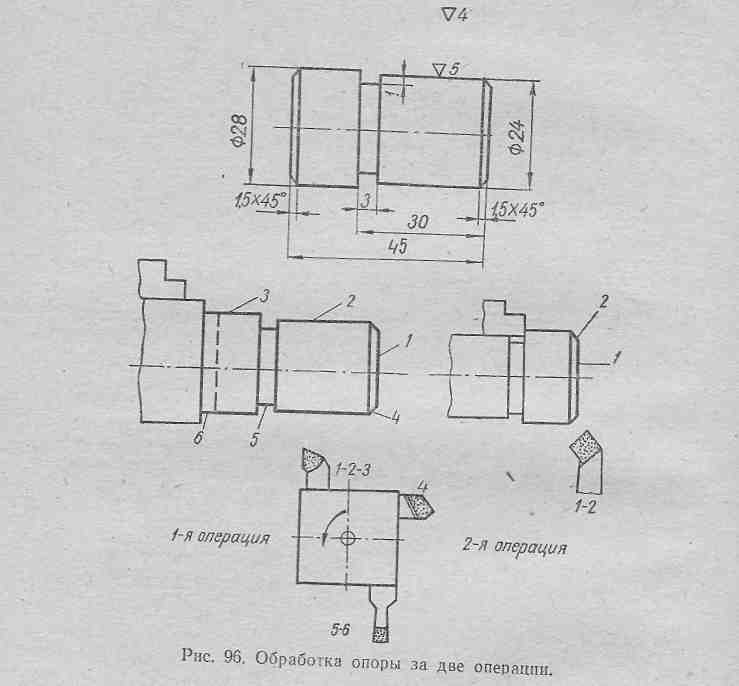

На рис. 96 показан пример токарной обработки небольшой партии деталей — опор. Заготовка — круглый стальной прокат диаметром 32 мм.

В 1-й операции длинная заготовка пропускается в отверстие шпинделя и закрепляется в патроне с вылетом из кулачков на одну

деталь. Обработка выполняется в порядке простановки цифр: подрезка торца, обточка участков ступенчатой поверхности до диаметров 24 и 28 мм, проточка фаски, выточка канавки и отрезка с припуском по длине. Резцы установлены в резцедержателе соответственно последовательности обработки.

Во 2-й операции заготовка закрепляется в патроне и опирается уступом в

кулачки. Производится подрезка второго торца и проточка фаски.

Последовательность изготовления более крупной партии этих же деталей за четыре операции показана на рис. 97.

В 1-й операции от прутка отрезается заготовка на одну деталь.

Во 2-й операции заготовку закрепляют в патроне и опирают торцом в шпиндельный упор. Проходным упорным резцом подрезают торец и обтачивают поверхность диаметром 24 мм на длину 30 мм.

В 3-й операции подрезают второй торец, обтачивают поверхность диаметром 28 мм и протачивают фаску.

В 4-й операции канавочным и проходным прямым резцами за¬крепленными в противоположных пазах резцедержателя, протачивают фаску и вытачивают канавку.

Установкой в общепринятом понятии считают действия, связанные с приданием заготовке определенного положения на станке. Однако с технологической точки зрения установкой называется часть операции, выполняемая за одно закрепление обрабатываемой детали, т. е. все действия по обработке детали, выполняемые за одно ее закрепление в приспособлении.

За одну установку могут обрабатываться несколько поверхностей детали различными режущими инструментами и с разными режимами резания.

Поэтому установку делят на более мелкие части — переходы

Переходом называется часть установки по обработке одной поверхности одним режущим инструментом при определенном режиме резания. При многоинструментальной работе в понятие одного перехода включается обработка нескольких поверхностей несколькими инструментами за одно движение суппорта.

Если хотя бы один из элементов перехода изменяется, то изменяется и сам переход. Пример токарной операции, состоящей из шести переходов, показан на рис. 96.

Каждая поверхность детали может быть обработана за одно или несколько рабочих движений инструмента в зависимости от величины припуска и жесткости заготовки. Поэтому часть перехода, выполняемую за одно движение инструмента в. направлении подачи, принято называть проходом. Он, так же как и переход, характеризуется неизменностью обрабатываемой поверхности, инструмента и режима резания