ИНСТРУКЦИОННАЯ КАРТА №2

К ПРАКТИЧЕСКОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 1.4 «Общие сведения о базировании заготовок при их обработке»

ПРАКТИЧЕСКАЯ РАБОТА №2

Тема: «Определение правила шести точек. Погрешности базирования и закрепления заготовок»

Цель работы: сформировать навыки определения погрешности базирования и закрепления заготовок.

Литература: "Базирование и базы в мащиностроении ", авторы: Колкер Я.Д., Руднев О.Н.

Оборудование: инструкционные карты; калькулятор; чертежные принадлежности (карандаш, линейка).

Общие сведения

При обработке деталей на станках заготовки должны быть правильно ориентированы относительно механизмов и узлов станков, определяющих траектории движения подачи обрабатывающих инструментов (направляющих суппортов, фрезерных и резцовых головок, упоров, копировальных устройств и др.). Погрешности формы и размеров обработанных заготовок определяются отклонениями положений режущих кромок и заготовок от траектории заданного формообразующего движения. Задачи взаимной ориентировки заготовок на станках при изготовлении деталей решаются их базированием.

В общем случае базированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76).

При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

Для выполнения технологической операции требуется не только осуществить базирование обрабатываемой заготовки, но также необходимо обеспечить ее неподвижность относительно приспособления на весь период обработки, гарантирующую сохранение неизменной ориентировки заготовки и нормальное протекание процесса обработки. В связи с этим при установке заготовок в приспособлениях решаются две различные задачи: ориентировка, осуществляемая базированием, и создание неподвижности, достигаемое закреплением заготовок. Несмотря на различие этих задач, они решаются теоретически одинаковыми методами, т.е. посредством наложения определенных ограничений (связей) на возможные перемещения заготовки (механической системы) в пространстве.

Известно, что для полного исключения подвижности твердого тела в пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат и трех вращений вокруг указанных осей. Это достигается наложением связей. Шесть наложенных двусторонних позиционных связей обеспечивают заданную ориентировку тела относительно системы координат OXYZ и фиксирование тела в данном положении. В механике эта теорема известна под названием «Правило шести точек». Такую связь условно можно представить себе в виде абсолютно жесткого (недеформируемого) стержня между точкой твердого тела и координатной плоскостью, который неразрывно связан с телом и координатной плоскостью, но в то же время может скользить по ней, не теряя контакта.

Под связями подразумеваются ограничения позиционного (геометрического) или кинематического характера, накладываемые на движение точек рассматриваемого тела (заготовки или детали). В соответствии с характером ограничений различают позиционные (геометрические) связи, ограничивающие перемещения, и кинематические связи, ограничивающие скорости. В технологии машиностроения приходится иметь дело, главным образом, с позиционными связями, не зависящими от времени и называемыми стационарными позиционными связями.

Установочная база - база, используемая для наложения на заготовку или изделие связей, лишающих её трёх степеней свободы - перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Направляющая база - база, используемая для наложения на заготовку или изделие связей, лишающих её двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, используемая для наложения на заготовку или изделие связей, лишающих её одной степени свободы - перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойная направляющая база - база, используемая для наложения на заготовку или изделие связей, лишающих её четырёх степеней свободы - перемещений вдоль двух координатных осей и поворота вокруг этих осей.

Двойная опорная база - база, используемая для наложения на заготовку или изделие связей, лишающих её двух степеней свободы - перемещений вдоль двух координатных осей.

Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии.

Технологическая база - база, используемая для определения положения заготовки или изделия при изготовлении или ремонте,

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения.

Всё многообразие баз деталей делят на два вида:

Основные базы - поверхности, при помощи которых определяется положение данной детали в изделии.

Вспомогательные базы - поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной.

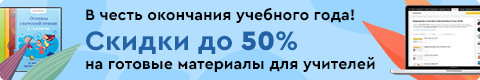

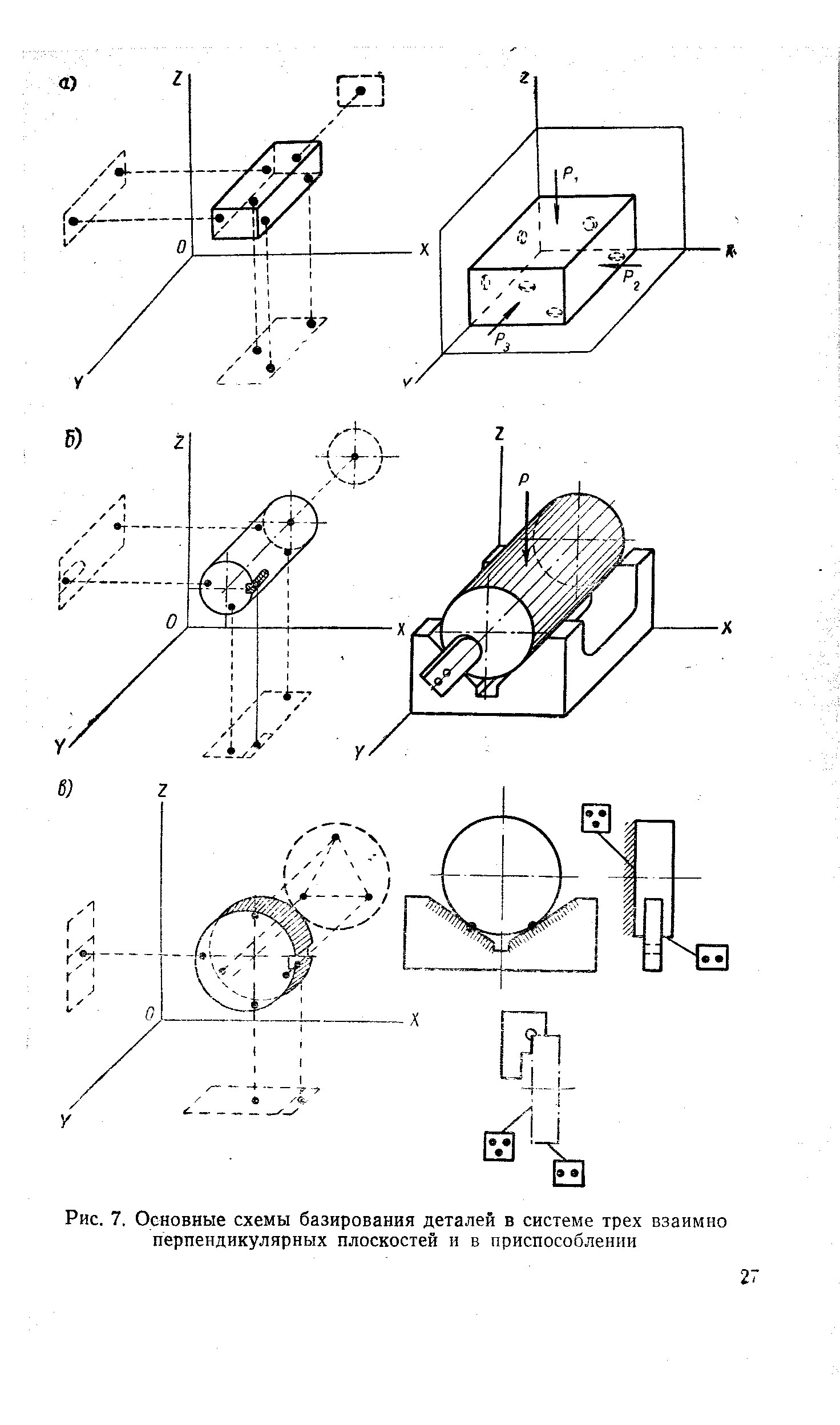

В случае призматической детали (рис.1а) задание трёх координат, связывающих нижнюю плоскость детали с координатной плоскостью XOZ, лишает деталь трёх степеней свободы - возможности перемещаться вдоль оси OY и вращаться вокруг осей X и Z. Это установочная база.

Две координаты, определяющие положение детали относительно координатной плоскости YOZ, лишают её возможности перемещаться в направлении оси ОХ и вращаться вокруг 0Y, то есть лишают деталь двух степеней свободы. Так как через две точки можно провести одну прямую линию, то она может служить в качестве направления. Поэтому и база называется направляющей.

Шестая координата определяет положение детали относительно координатной плоскости XOY и лишает её одной степени свободы. Это опорная база.

Таким образом, для полной ориентации детали в приспособлении или механизме необходимо и достаточно иметь шесть опорных точек, расположенных определённым образом на поверхностях данной детали. Из теоретической механики известно, что твёрдое тело, установленное на три точки, приобретает под действием силы тяжести тем большую устойчивость и точность положения, чем дальше опорные точки расположены одна от другой.

Поэтому в качестве установочной базы создаётся или выбирается поверхность с наибольшими габаритными размерами: длиной и шириной. В качестве направляющей базы создаётся или выбирается поверхность с наибольшей длинной при небольшой ширине. В качестве опорной базы можно принять поверхность с небольшой длиной и шириной.

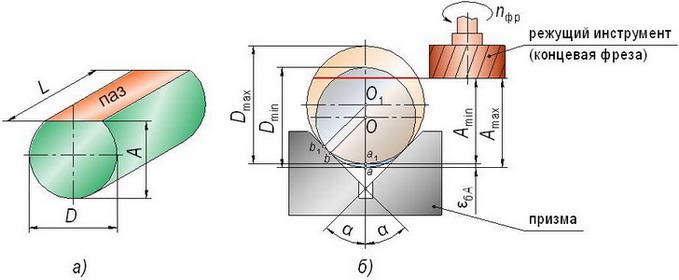

Несколько иное распределение координат и опорных точек имеет место у деталей, ограниченных поверхностями вращения (рис 1 б).

Рисунок 1 – Основные схемы базирования деталей в системе трех взаимно перпендикулярных плоскостей и в приспособлении

Цилиндрическая поверхность валика связывается с координатными плоскостями четырьмя координатами, которые определяют положение валика относительно двух координатных плоскостей и лишают его четырёх степеней свободы: возможности перемещения в направлении осей X и Y и вращения вокруг осей, параллельных осям X и Y. Это двойная направляющая база.

Такое название показывает, что при помощи этой цилиндрической поверхности определяется направление валика в двух координатных плоскостях, а не в одной, как в случае призматической детали.

Одна координата (точка 5) связывает торцовую поверхность валика, лишая его ещё одной степени свободы - возможности перемещения вдоль оси Z.

Шестая координата лишает валик возможности вращаться вокруг своей оси - это одна из боковых поверхностей шпоночного паза. Поэтому торцовая поверхность валика и боковая поверхность шпоночного паза - это опорные базы.

При обработке деталей нет необходимости иметь все три вида баз.

Рассмотрим базирование детали типа «диск».

Положение детали типа диска будет более устойчивым, если установить его на торец и сделать торец установочной базой (точки 1, 2, 3). Две связи (точки 4, 5), лишающие диск возможности перемещения в направлении осей ОХ и ОZ, целесообразно в данном случае наложить на ось цилиндрической поверхности.

Для того чтобы лишить диск возможности поворота вокруг оси O1O2, необходимо наложить ещё одну связь (точка 6), создав тем самым опорную базу. 8 данном случае ось цилиндрической поверхности была использована как база для лишения детали двух перемещений. Ось является двойной опорной базой.

Таким образом, имеем три типовых комплекта баз:

1 - для призматических тел - установочная, направляющая, опорная;

2 - для деталей типа валов - двойная направляющая и две опорные;

3 - для деталей типа дисков - установочная, двойная опорная и опорная.

Таким образом, для ориентации деталей при обработке могут быть использованы базы, состоящие из одного, двух или трёх видов базовых поверхностей, лишающих в общей сложности трёх, четырёх, пяти и шести степеней свободы.

Следует иметь в виду, что чем проще установочная база, чем меньше в неё входит базовых поверхностей и меньше содержится опорных точек, тем проще, производительнее и дешевле получается конструкция приспособления, необходимого для закрепления детали на станке.

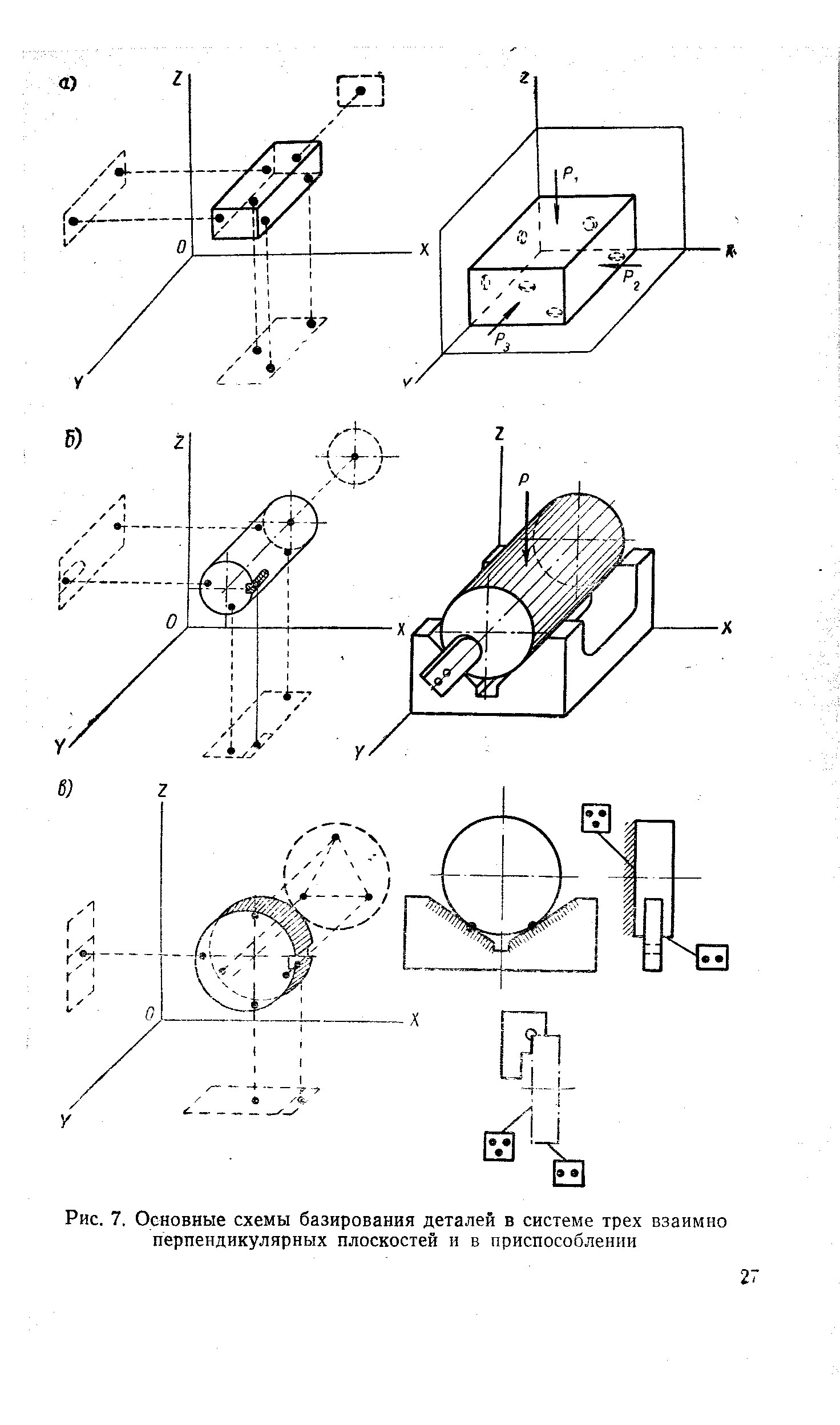

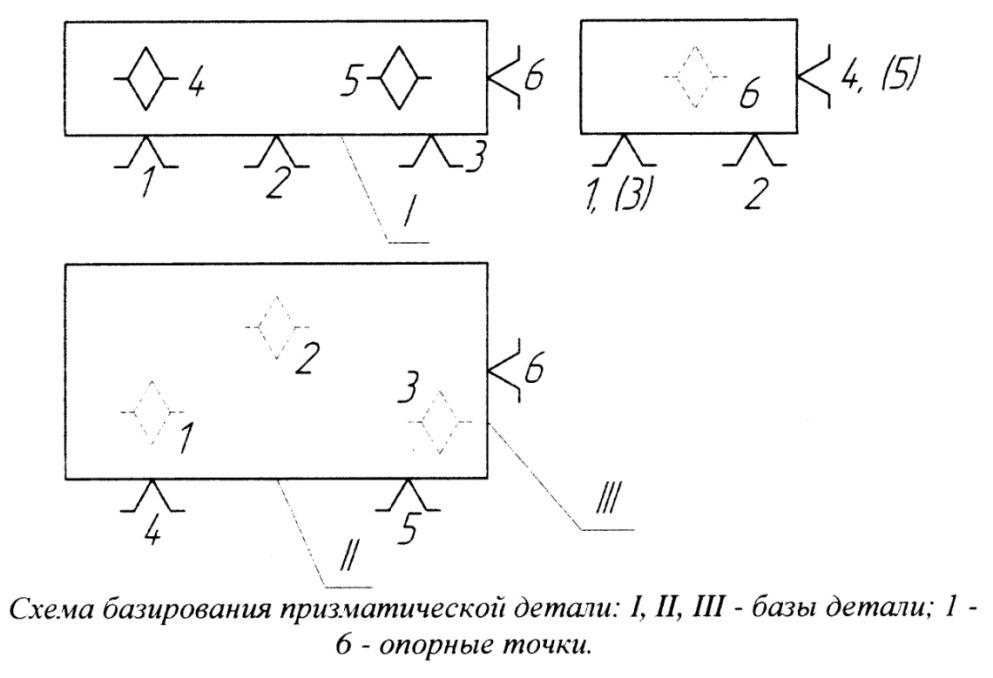

Схему расположения опорных точек на детали (или заготовке) называют – схемой базирования.

Рисунок 2 – Схема базирования призматической заготовки

![]()

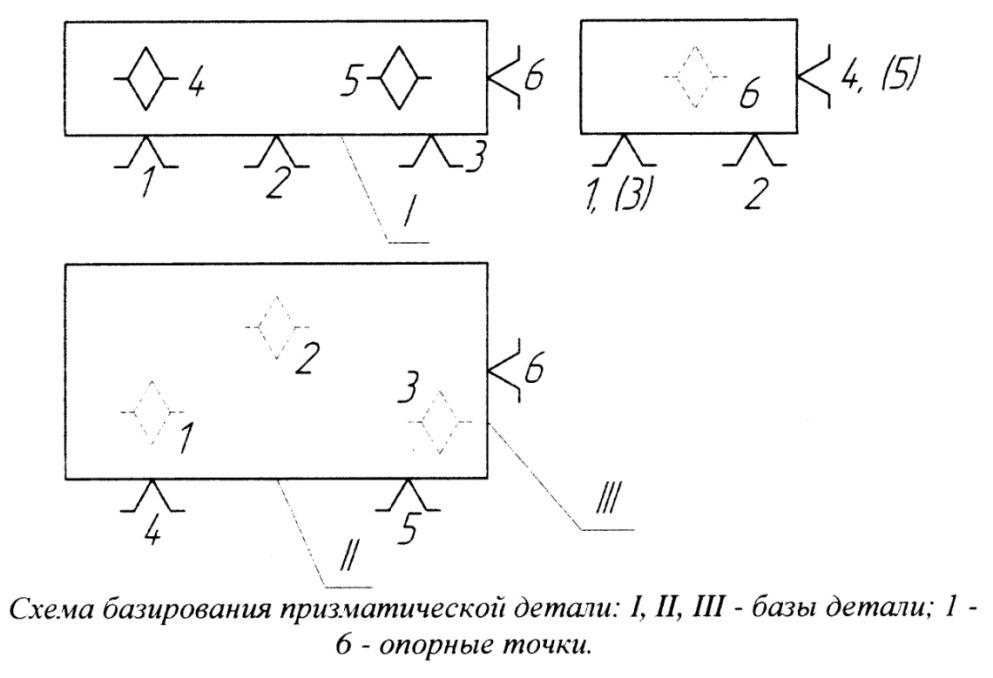

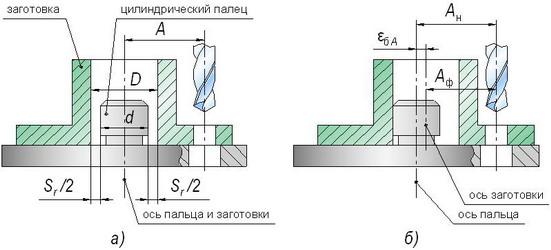

Рисунок 3 – Базирование заготовки на цилиндрическом пальце

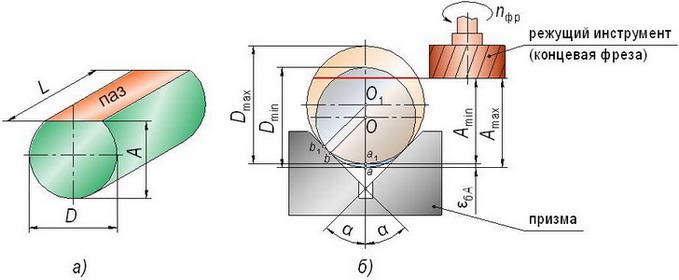

Рисунок 4 – Базирование заготовки на призме

Задание:

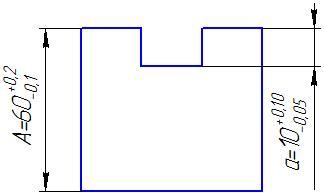

Произвести выбор технологических баз заготовки, которые позволят обеспечить размеры А и а (смотри рисунок ниже). Тип производства - мелкосерийное.

Ответить на контрольные вопросы.

Сформулировать выводы.

Исходные данные для расчета:

| вариант | А | а | вариант | А | а |

| 1 | 64(+0,22-0,1) | 10(+0,1-0,04) | 11 | 66(+0,22-0,1) | 10(+0,11-0,05) |

| 2 | 68(+0,2-0,12) | 9(+0,1-0,03) | 12 | 64(+0,2-0,12) | 9(+0,12-0,04) |

| 3 | 70(+0,22-0,1) | 8(+0,1-0,04) | 13 | 78(+0,22-0,1) | 8(+0,11-0,05) |

| 4 | 72(+0,2-0,12) | 7(+0,1-0,03) | 14 | 86(+0,2-0,12) | 7(+0,12-0,04) |

| 5 | 74(+0,22-0,1) | 6(+0,1-0,04) | 15 | 58(+0,22-0,1) | 6(+0,11-0,05) |

| 6 | 76(+0,2-0,12) | 10(+0,1-0,03) | 16 | 70(+0,2-0,12) | 10(+0,12-0,04) |

| 7 | 80(+0,22-0,1) | 9(+0,1-0,04) | 17 | 72(+0,22-0,12) | 9(+0,11-0,05) |

| 8 | 84(+0,2-0,12) | 8(+0,1-0,03) | 18 | 76(+0,2-0,12) | 8(+0,12-0,04) |

| 9 | 82(+0,22-0,1) | 7(+0,1-0,04) | 19 | 74(+0,22-0,1) | 7(+0,11-0,05) |

| 10 | 88(+0,2-0,12) | 6(+0,1-0,03) | 20 | 78(+0,2-0,12) | 6(+0,12-0,04) |

Пример решения задачи:

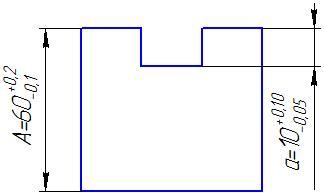

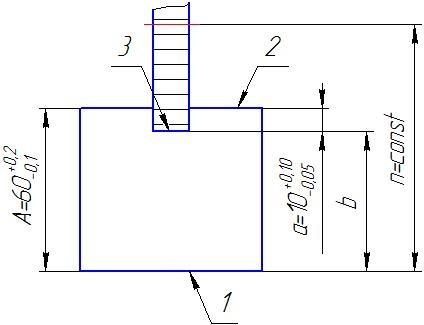

Произвести выбор технологических баз заготовки, которые позволят обеспечить размеры А=60(+0,2-0,1) и а=10(+0,1-0,05) смотри рисунок ниже. Тип производства - мелкосерийное.

Чтобы обеспечить точность размера (а) настройкой режущего инструмента на этот размер, нужно использовать принцип совмещения баз. Однако использование данного принципа приводит к усложнению конструкции приспособления и значительному ухудшению условий обработки. Для мелкосерийного производства это нежелательно.

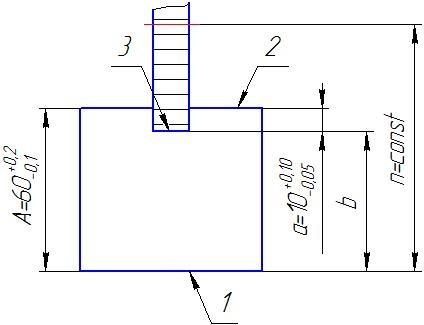

Давайте рассмотрим базирование заготовки по другой схеме. В качестве технологической базы будем использовать плоскость 1, которая не совпадает с измерительной базой 2.

При данной схеме базирования, на настроенном станке размеры n и b будут постоянны. Следовательно размер глубины паза (а) не может быть выдержан точно, так как на его колебания будет влиять погрешность размера А, выдерживаемого на предыдущей операции. Нам нужно, на операции фрезерования паза, для обеспечения размера (а) рассчитать размер (b) и допуск на него. Технологический размер (b) рассчитывается исходя из размерной цепи. В указанной цепи размер (а) является замыкающим, так как именно для него необходимо выдержать точность.

Из уравнения размерной цепи получаем, для номинальных размеров:

а = А-b; b = А-а = 60-10 = 50 мм

Для допусков:

Ta=TА+Tb; Tb=Ta-TА=0,15-0,3= - 0,15 мм

По результатам расчета мы получили отрицательный допуск. Такого быть не может, поскольку, допуск всегда является положительной величиной. В связи с этим можно сделать вывод о том, что размер (a) невозможно обеспечить в заданных условиях. Говоря другими словами, принятая схема базирования на этой операции не позволяет решить поставленную задачу.

Чтобы решить задачу для данной схемы базирования, необходимо ужесточить допуск размера А. Он устанавливается равным половине допуска на размер замыкающего звена (в нашем примере допуск на размер a 0,15/2≈0,08). Устанавливаем допуск на размер:

А=60+0,04-0,04, т.е. Tа=0,08 мм

Тогда допуск размера b равен:

Tb=Ta-TА=0,15-0,08=0,07 мм

Теперь определим расположение поля допуска Tb относительно номинального размера b расчетом размерной цепи на максимум и минимум:

аmax=Аmax-bmin ;

аmin=Аmin-bmax ;

откуда:

bmin=Аmax-amax=60,04-10,1=49,94 мм;

bmax=Аmin-amin=59,96-9,95=50,01 мм;

Мы получили искомый технологический размер (b=50+0,1-0,06) , его и будем указывать на эскизе обработки к данной операции.

Контрольные вопросы

Что называют базированием в общем случае?

Что называют базированием заготовки?

Виды баз.

Основные базы.

Вспомогательные базы.

Что называют схемой базирования.

Типовые комплекты баз.

Вывод: В ходе выполнения практической работы изучили …., приобрели практические навыки ….