ПЛАН УРОКА №

производственного обучения группы № _____

на «____»________________20___г.

Специальность: Сборщик корпусов металлических судов.

Тема учебной программы №3: Слесарные работы

Тема урока: 3.1 Разметка металла, накернивание, пространственная разметка.

Цели урока:

1. Учебная цель: Научить организовать свое рабочего места при выполнении разметки метала, накернивании, пространственной разметки. Практически применить полученные знание и навыки в процессе изучения нового материала.

2. Воспитательная цель: Активизировать познавательную деятельность на основе выполнения различных видов работ и методов достижения результатов, воспитывать активность и дисциплину, бережное отношение к оборудованию, инструменту и спецодежде.

3. Развивающая цель: Развивать умения обобщать и систематизировать свои знания и умения, развивать техническое мышление

Место проведения урока: Слесарная мастерская.

Форма проведения урока: фронтально – групповая.

Метод проведения урока: комбинированный.

Интеграция предметов: слесарный курс, черчение, экономика, материаловедение.

Материально техническая база: разметочная плита, верстак слесарный, линейка, чертилка, молоток, кернер, рейсмус, стенды, инструкционно - технологические карты, плакаты, инструкция по ОТ.

Ход урока:

I. Организационная часть:

1. Подготовка мастера к уроку, подготовка инструмента к работе, проверить наличие и внешний вид учащихся, выявить больных, при необходимости направить их к врачу.

2. Сообщение общей темы и темы урока: тема «Слесарные работы», тема урока «Разметка метала, накернивание, пространственная размета».

3. Сообщить цель урока: Научить организовать свое рабочего места при выполнении разметки метала, накернивании, пространственной разметки. Практически применить полученные знание и навыки в процессе изучения нового материала. Активизировать познавательную деятельность на основе выполнения различных видов работ и методов достижения результатов, развивать умения обобщать и систематизировать свои знания и умения, развивать техническое мышление, воспитывать активность и дисциплину, бережное отношение к оборудованию, инструменту и спецодежде.

II. Вводный инструктаж:

1. Мотивация учебной деятельности: сегодня на уроке мы научимся организовывать свое рабочее место при выполнении разметки металла, накернивании, пространственной разметки, для того чтобы уметь практически применять знание и навыки при выполнении разметочных работ. Также активизируем познавательную деятельность на основе выполнения различных видов работ и методов достижения результатов, воспитаем активность и дисциплину, бережное отношение к оборудованию, инструменту и спецодежде.

2. Актуализация опорных знаний: охрана труда, пожарная безопасность (спецодежда, инструмент), рассказать виды разметочного инструмента. Ознакомление с инструментом и приспособлениями.

3. Изложение нового материала:

Сегодня на уроке мы с вами научимся правильно организовывать свое рабочее место. Изучим, как выглядит разметочный инструмент и практическое его применение. Для этого нам необходимо знать назначение и сущность разметки.

Рассказ мастера с элементом беседы.

1. Назначение и сущность разметки

Для изготовления заданного изделия (детали) слесарь должен иметь его чертеж и заготовку. Путем удаления определенного слоя металла (он называется припуском на обработку) из заготовки получают деталь.

Чтобы знать, где и до каких размеров вести обработку, сначала заготовку размечают. Разметкой называется операция по нанесению на поверхность заготовки линий, определяющих форму и размеры детали, указанные в чертеже. Разметка применяется в основном в единичном и мелкосерийном производстве, т. е. тогда, когда изделия изготовляются в небольших количествах. Она является точной и ответственной операцией, поскольку обработка ведется до разметочных линий, и от того, насколько точно они проведены, зависит точность будущей детали.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При точной разметке ее можно повысить до сотых долей миллиметра.

Различают плоскостную и пространственную разметку. При плоскостной разметке разметочные линии располагаются в одной плоскости. Когда разметочные линии наносятся не на одной, а в различных поверхностях, имеют дело с пространственной разметкой.

Вопрос мастера к учащимся.

Какие разметочные инструменты вы знаете?

Ответ учащихся.

Чертилка, линейка, кернер.

2. Инструменты для разметки

Для выполнения разметки применяются чертилки, линейки, угольники, разметочные циркули, кернеры, центроискатели.

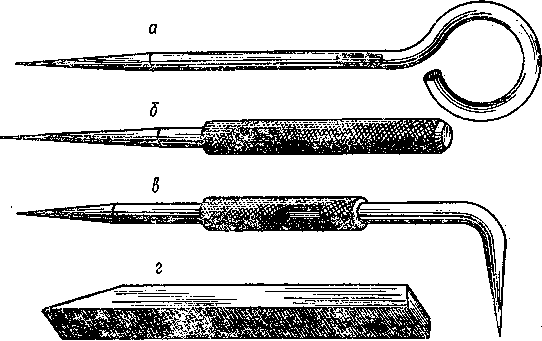

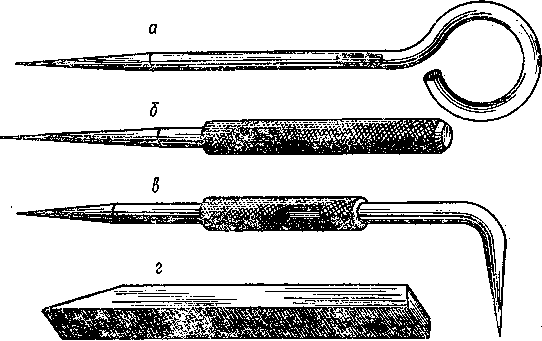

Чертилки предназначаются для нанесения разметочных линий. Это стальные заостренные стержни из углеродистой инструментальной стали марки У7 или У8. Рабочая часть чертилки закаливается и затачивается под углом 20...30°.

Применяются следующие типы чертилок: проволочные (рис. 1, а), точеные (рис. 1, б), двусторонние (рис. 1, в) с загнутым концом (они позволяют проводить риски в труднодоступных местах), плоские (рис. 1, г) прямоугольного сечения с заостренным концом. Плоскости плоских чертилок хорошо обработаны, что дает возможность перемещать их по угольникам, кубикам. Применяются для точной разметки и, в частности, в штангенрейсмасе. Распространены также чертилки со вставными иглами.

Хорошо обработанные поверхности стальных изделий размечаются чертилками из латуни. На алюминии и его сплавах риски наносятся остро заточенным карандашом.

Рис. 1. Чертилки.

Чертилки должны быть хорошо заточены. Чем острее их рабочая часть, тем тоньше будет разметочная линия и, следовательно, выше точность разметки.

Л и н е и к и служат для нанесения по ним прямых линий. Для разметки можно применять обычные металлические линейки. Точность разметки при применении линеек со скошенными рабочими кромками повышается.

Вопрос мастера к учащимся.

Дайте правильный ответ на вопрос: для чего применяется угольник, линейка и чертилка при разметочных работах?

Ответ учащихся.

Угольники служат для проведения перпендикулярных линий. Линейки служат для нанесения по ним прямых линий. Чертилки предназначаются для нанесения разметочных линий.

Угольники служат для проведения перпендикулярных линий. При разметке применяются плоские слесарные угольники (рис. 2, а), угольники с широким основанием (рис. 2, б) и угольники с Т-образной полкой (рис. 2, в).

Наиболее простым и общеупотребительным является плоский угольник. Но с его помощью нельзя провести перпендикулярные линии с достаточной точностью.

Угольники с широким основанием и Т-образ ные можно вести вдоль обработанных поверх ностей детали или вдоль разметочной плиты. Это позволяет про сто и без ошибок нано сить вертикальные линии.

Рис. 2. Угольники.

Разметочные циркули позволяют наносить окружности, дуги, откладывать размеры и делить отрезки и окружности на части. Применяются разметочные циркули с дугой и без дуги, пружинные, со сменной ножкой. Широко используются при разметочных работах штангенциркули типа

б

Рис. 3. Разметочный циркуль: а — с дугой; б — с пружиной.

ШЦ-П с ценой деления 0,05 мм, а также специальные разметочные штангенциркули.

Разметочные циркули с дугой (рис. 3, а) состоят из двух ножек 1, соединенных осью 2. К одной ножке прикреплена дуга 3 с прорезью, на второй имеется шпилька 4 с гайкой-барашком. Зажимая дугу гайкой, фиксируют положение ножек циркуля.

Циркули с пружиной (рис. 3, б) позволяют быстро и точно установить нужный размер. Пружина 2 стремится повернуть ножки 1 относительно оси 3 и раздвинуть их. Винт 5 и гайка 4 препятствуют этому. Вращая гайку, преодолевают сопротивление пружины и изменяют развод ножек циркуля.

Ножки циркулей изготовляются из стали марки У7А, они могут оснащаться также пластинками спеченного твердого сплава марки ВК6 или ВК8. Разметочные циркули изготовляются с разводом ножек 280, 350, 420 и 500 мм, пружинные — 75, 100, 125, 150, 180, 200 и 250 мм.

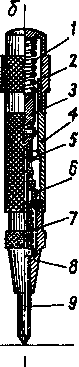

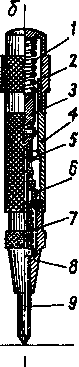

Кернеры предназначаются для закрепления разметочных линий путем нанесения на них небольших углублений — кернов.

Обыкновенный кернер (рис. 4, а) состоит из рабочей, средней и ударной частей. Коническая рабочая часть затачивается под углом 60° для накернивания разметочных линий и под углом 75° — для наметки центров отверстий. Средняя часть — цилиндрическая с сетчатой накаткой. Ударная часть кернера имеет коническую форму со сферической вершиной. Это обеспечивает более точный и меткий удар, поскольку он приходится по центральной части инструмента.

Рис. 4. Кернеры.

Кернеры изготовляются из углеродистой инструментальной стали марок У7А и У8А, легированной стали марок 7ХФ и 8ХФ. Их рабочая и ударная часть закаливается. Для кернения применяется молоток массой 100... 200 г.

Механический кернер (рис. 4, б) имеет внутри корпуса 4 кернер 9 с пружиной 7, перемещающийся в направляющей втулке 3 с плоской пружиной 5 и пружину /. На корпус навернута гайка 2 с головкой. Она регулирует силу удара.

Для накернивания механический кернер устанавливают на риску вертикально и нажимают на головку. Корпус и направляющая втулка смещаются книзу, пружины сжимаются, кернер верхним концом освобождает ползун, под действием пружины он производит удар.

Электрический кернер (рис. 4, в) состоит из корпуса 1, электромагнита 4 и сердечника 3.

Для накерниваиия слегка нажимают на корпус установленного на риску кернера. Смещаясь, он замыкает контакты, включается электрическая цепь электромагнита, катушка намагничивается и втягивает сердечник. Перемещаясь вниз, он в конце хода ударяет по наконечнику 5, выполняющему накернивание. В момент удара электрическая цепь размыкается, сердечник под действием пружины 2 возвращается в исходное положение.Центроискатели применяются для нахождения центров отверстий.

3. Подготовка к разметке

Прежде всего необходимо изучить чертеж детали, с тем чтобы представить ее форму и особенности. Изучая чертеж, мысленно намечают план разметки.

Затем проверяется заготовка. Наружный осмотр ее позволяет определить на поверхности наплывы, неровности, наличие окалины, коррозии, грязи, видимые раковины и трещины. Невидимые трещины выявляются обстукиванием (об этом свидетельствует дребезжащий звук). До нанесения рисок наплывы срубаются, неровности заделываются, поверхности зачищаются металлическими щетками. Заготовки с трещинами, раковинами, расположенными внутри контура детали, выбраковываются.

Далее выясняется, можно ли из данной заготовки получить нужную деталь и имеется ли достаточный припуск на обработку. Для этого размеры заготовки сравниваются с габаритными размерами детали (для плоской детали габаритными размерами называются размеры, определяющие крайние ее очертания по длине, ширине и толщине).

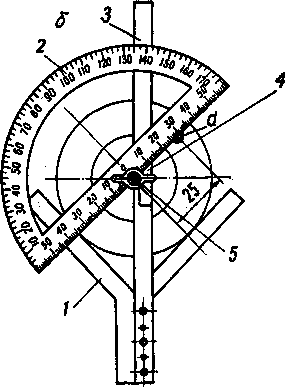

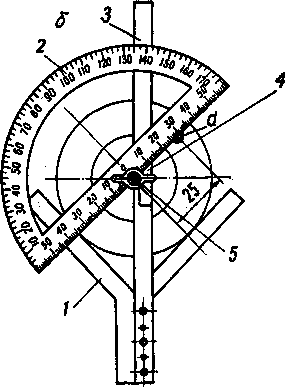

Рис. 5. Центроискатели.

Угольнык-центроискатель (рис. 5, а) имеет жестко прикрепленную линейку, являющуюся биссектрисой прямого угла. Приставляя его к боковой поверхности заготовки, проводят по линейке прямую. Она пройдет через центр окружности. Повернув угольник на некоторый угол, наносят вторую прямую. Они пересекутся в центре окружности.

Центроискатель-транспортир (рис. 5, б) имеет транспортир 2, который с помощью движка 4 может перемещаться по линейке 3, скрепленной с угольником 1. В нужном положении он закрепляется гайкой 5. Транспортир позволяет находить центры отверстий, если заданы две координаты их, угол и расстояние от центра цилиндрической детали. (На рисунке найдено положение точки А, находящейся на расстоянии 25 мм от центра детали под углом 45° к горизонтальной оси.)

Центр отверстия находят центроискателем, состоящим из линейки 2 и планки 3 с двумя штифтами 1 (рис. 5, в). Для разметки его устанавливают таким образом, чтобы штифты

Чтобы отчетливо видеть разметочные линии, размечаемая поверхность, окрашивается. Применяемые для этой цели материалы должны хорошо приставать к поверхности, быстро высыхать и легко сниматься. Необработанные поверхности отливок и поковок окрашиваются меловым раствором. Мел разводят в воде до молокообразного состояния, добавляют столярный клей (50 г на 1 л воды) и для ускорения высыхания — сиккатив. В неответственных случаях их можно

Рис. 6, Выбор баз для разметки.

натирать куском мела. Обработанные поверхности стальных и чугунных заготовок окрашиваются раствором медного купороса (2—3 чайные ложки на стакан воды) либо быстросохнущими красками и лаками.

Цветные металлы не окрашиваются. Окрашивание не производят также и в том случае, если разметочные линии хорошо видны на металле.

Подготовка к разметке завершается выбором баз. Разметочными базами называются линии или поверхности, которые являются исходными для начала разметки и откладывания размеров.

Они должны назначаться в соответствии с назначением детали, особенностями ее установки и обработки. Например у рычага (рис.6, а) требуется выдержать точно расстояние между отверстиями и перпендикулярность осей. Здесь базами будут взаимно перпендикулярные осевые линии 1—1 и II—П.

Изучение чертежа плиты (рис. 6, б) позволяет установить, что необходимо обеспечить ее симметричность и соблюдение точных размеров относительно основания. Поэтому здесь исходными будут основание I—I и ось симметрии II— II.

У угольника (рис. 6, в) —две рабочие поверхности. Они будут базами при разметке.

Таким образом, при плоскостной разметке за базы принимаются: обработанные наружные кромки заготовки (если нет обработанных поверхностей, их обрабатывают или выравнивают); осевые или центровые линии. Для плоскостной разметки обычно бывает достаточно иметь две базы — одну для откладывания размеров по ширине, вторую — по высоте.

Все размеры целесообразно откладывать от выбранных баз. Это обеспечивает большую точность разметки. Допускается также откладывание размеров между смежными элементами, т. е. цепочкой (рис. 6, г). Но при этом будет накапливаться ошибка от размера к размеру, что снижает точность обработки.

4. Процесс разметки

Разметка выполняется на разметочных плитах. Они отливаются из мелкозернистого серого чугуна и обрабатываются с высокой точностью. Разметочные плиты устанавливаются на фундаментах, столах, домкратах так, чтобы их

верхняя плоскость была горизонтальной (проверяется уровнем).

Проведение линий. В первую очередь проводятся линии, принятые за базы. Затем наносятся остальные линии в следующей последовательности: горизонтальные, вертикальные, наклонные, дуги и окружности. В отдельных случаях не представляется возможным выдержать указанный порядок и приходится проводить линии в другой последовательности. Так, у плиты (см. рис. 17, б) наклонная линия является касательной к дуге, поэтому сначала проводят дугу, затем наклонную.

Р. 18. Приемы нанесения горизонтальных линий.

Горизонтальные линии проводят по линейке. Чертилку ведут так, чтобы образующая ее рабочей части составляла с размечаемой поверхностью угол 75...80° (рис. 18). Чертилка наклоняется также по направлению донжон!)*!. Риска должна проводиться один раз при неизменном положении чертилки. В случае повторного проведения ее может получиться пучок рисок, в котором станет невозможно выделить нужную. Поэтому, если линия проведена плохо, ее закрашивают и проводят заново.

Для нанесения вертикальных линий используют угольник. Плоский угольник для этого прикладывается к линейке, угольник с широким основанием — к обработанным кромкам заготовки. Если заготовка не имеет обработанных поверхностей, ее помещают на разметочную плиту, ориентируют относительно боковых сторон плиты и прижимают грузом. Угольник с Т-образной полкой ведут по боковым сторонам плиты. При точной разметке перпендикуляры восстанавливают при помощи геометрических построений.

Параллельные линии удобнее всего проводить с помощью угольника с широким основанием или с Т-образной полкой. Когда это невозможно, делают засечки в двух местах и через них проводят риски.

Деление отрезков на части. Для деления отрезка на части устанавливают циркуль на необходимый размер и откладывают его нужное количество раз. При ошибках операцию повторяют. При точной разметке деление выполняется геометрическим путем.

Когда требуется деление линии на большое число частей, то, чтобы избежать накопления ошибок, ее делят сначала на две, три, пять частей, затем полученные отрезки делят далее. При числе частей, выражающемся простыми числами 11, 13, 17 и т. д., отрезок увеличивают (либо уменьшают), затем делят указанным выше способом.

Пример. Требуется разделить отрезок длиной 285 мм на 19 частей.

Длина каждой части 285:19=15 мм. Откладываем (рис. 19) справа от точки В 15 мм, и полученный отрезок длиной 300 мм делим на 20 частей: сначала пополам, затем каждую половину на две части, полученные отрезки — на 5 частей. При этом два из них откладываем слева от точки С, два — вправо от точки А. Это уменьшит погрешность.

А С В в

150

285 15

285 15

Рис. 19. Схема деления отрезка на части.

Построение наклонных, откладывание углов. Положение наклонной может быть задано: углом (рис. 20, а), уклоном, координатами какой-либо точки (рис. 20, б).

а б

У У

М2 М М2 М

30

α Х Х

α Х Х

0

0

М1 0 120 М1

М1 0 120 М1

Рис. 20. Нахождение положения наклонной линии.

В первом случае угол можно отложить транспортиром, угломером или малкой и, сделав засечку, приложить линейку и по ней провести риску. Этот способ не обеспечивает достаточной точности, поскольку малейшее отклонение в положении засечки может привести к большим погрешностям угла.

Более точно можно построить угол, найдя его тангенс и определив по тангенсу размеры двух катетов:

Пример построить угол 15 º 30'

Таким образом, построение угла сведено к построению координат какой-либо точки на наклонной линии. К этому же можно свести построение наклонной линии, заданной уклоном (уклон — это тангенс угла наклона).

Пример. Провести наклонную линию с уклоном Г. 10.

Откладываем прямую 100 мм (абсцисса), к ней восстанавливаем перпендикуляр, на нем откладываем ординату 10 мм. Соединяем полученные точки.

Деление углов на части выполняется путем обычных геометрических построений.

Разметка окружностей и дуг. При проведении окружностей циркулем усилие прилагается к той его ножке, которая установлена в накерненный центр окружности, иначе циркуль может сместиться.

Рис. 21. Прием разметки отверстия. Рис. 22. Раздвижная центровая планка.

Если центр окружности не помечен, его находят центроискателем. Для обработанных или вырезанных из калиброванного прутка заготовок достаточно поставить центроискатель в два положения. Тогда точка пересечения полученных линий даст центр окружности. Если заготовка получена литьем или штамповкой, центроискатель ставят в три положения. Три очерченные прямые пересекутся, образуя треугольник. Внутри его будет искомый центр.

Когда необходимо разметить деталь, у которой имеется отверстие, в него запрессовывается планка из дерева с металлической накладкой (чтобы циркуль не разрабатывал отверстие) или из мягких металлов заподлицо с деталью (рис. 21). Применяются также раздвижные центровые планки (рис. 22). Регулируя штифты, их можно использовать для отверстий различных размеров.

При точной разметке центры отверстий и дуг находят геометрическим путем.

Контрольные риски. Для контроля в процессе обработки на расстоянии 5...10 мм от основных разметочных линий наносят контрольные риски. Контрольные окружности проводят радиусом большим на 2...8 мм. Контрольные риски не накерниваются.

Разметка по шаблонам, В крупносерийном производстве для ускорения процесса разметки применяются шаблоны. Они изготовляются из листовой стали толщиной 2...4 мм и имеют форму размечаемой детали. Шаблон накладывается на заготовку так, чтобы имелся достаточный припуск на обработку по всему периметру. Его профиль переводится чертилкой на размечаемую поверхность (рис. 23).

Рис. 23. Разметка по шаблону.

В ремонтном деле применяют разметку по образцу: циркулем замеряют размеры вышедшей из строя детали и переносят их на заготовку.

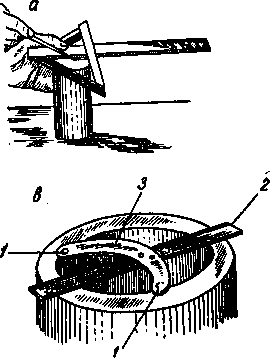

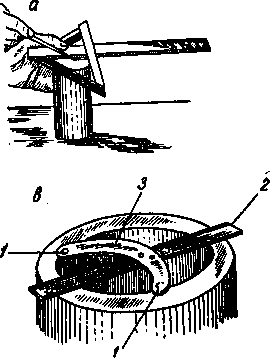

5. Накернивание разметочных линий

Для закрепления разметочных линий их накернивают. Чтобы кернер располагался на разметочной линии, его ставят сначала острием на риску с наклоном от себя, затем поворачивают до вертикального положения и слегка ударяют молотком (рис. 24). Нужно следить за тем, чтобы керны были как можно меньше (поскольку при обработке ударяется только половина керна) и располагались точно по оси разметочной линии. Это обеспечит большую точность разметки.

Керны наносятся равномерно. Расстояние между ними составляет 10...50 мм на прямых участках (в зависимости от размеров детали) и 5...10 мм в углах и на дугах. Во всех случаях накерниваются концы линий, точки пересечения, места переходов, центры отверстий (керны в них делают глубже). Окружность достаточно накернивать в четырех местах (в местах пересечения осей).

Рис. 24. Накернивание разметочных линий.

На обработанных деталях керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не иакериивают, а продолжают их на боковые поверхности и иакернивают там.

Пространственная разметка

Пространственная разметка в отличие от плоскостной состоит в нанесении контуров детали в нескольких плоскостях. Пространственную разметку производят по чертежам, шаблонам, образцам или по месту. При пространственной разметке, наряду с применяемым инструментом и приспособлениями для плоскостной разметки, применяют специальные инструменты: рейсмасы, штангенрейсмасы, разметочные циркули, масштабы, угольники и т. д., а также приспособления типа разметочных плит призматических и клиновидных подкладок, домкратов, угольников и пр.

На рис. 1 изображен простейший рейсмас. Такие рейсмасы применяются для выполнения большинства разметочных работ. Если рейсмас оборудован специальными измерительными шкалами, то его называют штангенрейсмасом.

Рис. 1 Простейший рейсмас:

1 - планка, 2 - основание, 3--винт, 4 -чертилка, 5 - стойка, 6 - винт с гайкой, 7 - муфта

На разметочных плитах устанавливают заготовки (детали) для разметки и располагают все приспособления и инструмент. Плиты отливают из мелкозернистого серого чугуна. Они имеют ребра жесткости в нижней части для предохранения от прогиба под собственной тяжестью и тяжестью размечаемых заготовок. Рабочие части плит точно обрабатывают на станках и пришабривают. На верхней плоскости больших плит иногда делают продольные и поперечные канавки на равных расстояниях. Размеры плит выбирают так, чтобы длина и ширина размечаемой заготовки была на 400-500 мм меньше размеров плиты.

Плиты очень больших размеров изготовляют составными из нескольких плит и скрепляют между собой болтами и шпонками.

Небольшие плиты устанавливают на столах или чугунных тумбах, более тяжелые ставят на кирпичный фундамент или на домкраты, размещенные на фундаменте. Обычно плиты размещают в наиболее освещенной части помещения, где на них не влияют вибрации от работающего оборудования. Верхнюю часть плиты выверяют по уровню.

За плитой требуется постоянный уход. Поверхность плиты должна быть всегда сухой и чистой, а после работы должна тщательно очищаться, смазываться и прикрываться деревянным щитом. Не менее одного раза в неделю плита должна промываться скипидаром или керосином. Рабочую поверхность разметочной плиты периодически проверяют при помощи поверочной линейки и щупа. Зазор между линейкой и плитой не должен превышать 0,03-0,06 мм (в зависимости от размеров плиты). Рабочую поверхность шабреной плиты (для точной разметки) проверяют на краску. Число пятен в квадрате 25X25 мм при проверке должно быть не менее 20.

При пространственной разметке, так же как и при плоскостной, прежде всего следует подготовить поверхности к разметке. В процесс подготовки входят выравнивание поверхностей, устранение местных дефектов, очистка от грязи и ржавчины, окраска. Затем определяют оптимальный вариант установки заготовки на плите и намечают последовательность нанесения разметочных рисок. При пространственной разметке большое значение имеет правильный выбор измерительных баз.

Рекомендуются следующие правила выбора баз: если на заготовке имеется хотя бы одна обработанная поверхность, то ее следует выбрать за базу; если обрабатываются не все поверхности, то за базу принимают необрабатываемую поверхность; если наружные и внутренние поверхности не обработаны, то за базу принимают наружную поверхность; при разметке все размеры наносят от одной поверхности или линии, принятой за базу.

После выбора измерительной базы заготовку устанавливают на разметочную плиту, используя приспособления, так, чтобы одна из ее главных осей была параллельна рабочей плоскости разметочной плиты. Таких осей на заготовке может быть три - по длине, высоте и ширине.

При пространственной разметке приходится наносить горизонтальные, вертикальные и наклонные риски, наименования этих рисок сохраняются в процессе разметки при любых поворотах размечаемой заготовки. Для проверки правильности установки заготовки при дальнейшей обработке на заготовку наносят контрольные риски, отстоящие обычно на 5-7 мм от основных рисок и строго им параллельные.

При пространственной разметке горизонтальные риски прочерчивают рейсмасом и штангенрейсмасом, слегка прижимая его основание к разметочной плите и перемещая вдоль заготовки. Игла рейсмаса должна быть наклонена к размечаемой поверхности в сторону движения под углом 75-80°. Нажим иглы на заготовку должен быть равномерным.

Вертикальные линии могут быть размечены тремя способами: при помощи угольника с широким основанием при этом его основанием ставят на плиту, а узкую сторону прижимают к заготовке и чертилкой проводят риску; рейсмасом с поворотом заготовки; рейсмасом с применением призм.

Разметку наклонных линий производят при помощи поворотных приспособлений геометрическим построением по точкам, а также при помощи малок, угломеров и других приспособлений.

Дуги окружностей размечают так же, как и при плоскостной разметке.

Окраска поверхности под разметку. Размечаемые поверхности предварительно окрашивают для того, чтобы риски были четкие. Для окраски применяются мел, медный купорос, быстросохнущие лаки и краски, шеллак.

Мел для окраски разводят в воде до молокообразного состояния, в раствор добавляют льняное масло и сиккатив (для быстрого высыхания). Медный купорос применяют в растворе: 2-3 чайные ложки на стакан воды. Шеллак применяют в виде спиртового раствора, подкрашенного фуксином для цветности.

6. Меры по предупреждению брака

Разметка — ответственная операция, она требует большого внимания. Поскольку размеченная деталь обрабатывается до рисок, любая ошибка в проведении их ведет к браку. В итоге будет испорчен материал заготовки и бесполезно затрачено время на разметку и обработку,

Иногда брак при разметке происходит по причинам, не зависящим от разметчика: неправильный чертеж; неточность разметочного инструмента и разметочной плиты; погрешности измерительного инструмента.

Чаще, однако, виновником брака является разметчик, неправильно прочитавший чертеж, неправильно выбравший базы, неправильно или неточно отложивший размеры.

Для получения качественной разметки необходимо внимательно изучить чертеж, проверить до начала работы все инструменты, хорошо заточить чертилки, соблюдать все правила нанесения разметочных линий. Нельзя измерять циркулем размеры на чертеже, даже если он выполнен в масштабе 1:1. С чертежа берутся лишь численные значения размеров, которые затем откладываются циркулем или штангенциркулем.

7. Организация рабочего места. Техника безопасности

В процессе разметки необходимо соблюдать правила техники безопасности. Чертилки, циркули, кернеры имеют заостренную рабочую часть. Поэтому, работая этими инструментами, нужно быть внимательным, чтобы не поранить себя. Рекомендуется иметь для чертилок защитные колпачки.

Детали на разметочные плиты, верстаки нужно устанавливать устойчиво, иначе они в процессе разметки могут упасть и поранить рабочего.

Пользуясь для окрашивания медным купоросом, нужно помнить, что он ядовит. Поэтому раствор медного купороса следует наносить только кисточкой, соблюдая меры предосторожности.

Работая электрическим кернером, следует соблюдать правила электробезопасности, помня, что в момент удара он находится под действием электрического тока большой силы. Поэтому надо следить за состоянием изоляции токонесущих частей кернера, иначе под напряжением может оказаться заготовка и, коснувшись ее, рабочий получит электрический удар.

Соблюдение порядка и чистоты на рабочем месте, где производится разметка, особенно важно. На разметочной плите не должно быть ничего лишнего. Инструменты и вспомогательные материалы должны располагаться так, чтобы каждый предмет можно было взять, не делая лишних движений. Чертежи следует крепить к специальным планшеткам на расстоянии наилучшего видения.

Освещенность рабочего места при разметочных работах должна составлять 1000...2000 лк. Необходимо, чтобы свет был рассеянным и равномерно освещал чертеж и заготовку

Последовательность выполнения операций, технологический процесс изготовления изделия с использованием инструкционно – технологической карты, выбор инструмента, приспособлений.

Показ трудовых приемов мастером п/о.

4. Закрепление нового материала:

Правильная организация рабочего места?

Виды разметочного инструмента?

Виды разметки?

III. Текущий инструктаж:

Показ трудовых приемов мастером п/о.

Расстановка учащихся по рабочим местам. Объявление порядка выполнения задания.

Проводить целевые обходы с проведением индивидуальных инструктажей.

Проверять организацию рабочих мест учащихся.

Проверять правильность выполнения профессиональных приемов, навыков и упражнений. Соблюдение правил ТБ, ОТ.

IV. Заключительный инструктаж:

Анализ выполнения учебно-производственных заданий учащимися.

Разбор типичных ошибок и характерных недостатков, допущенных при выполнении учебно-производственных работ, разъяснение путей их предупреждения и устранения.

Подведение итогов и сообщение оценок учащимся.

Проставление оценок в журнал п/о.

Домашнее задание: для совершенствования навыков повторить изложенный материал.

V. Уборка рабочих мест:

Очистка и уборка рабочего инструмента.

Уборка рабочего места и мастерской.

285 15

285 15