Анализатор ТАМИС

Качество выпускаемой продукции – залог успеха любой компании, будь то крупное государственное производство или небольшая частная фирма.

При механической обработке определяющим является контроль геометрии деталей на соответствие чертежной документации. Практически не контролируется один из основных параметров изделий – марка металла. Основная причина – отсутствие доступных приборов для проведения этой операции именно в производственных условиях. Существующие методы, оборудование предназначены для проведения анализа в лабораторных условиях, требуют подготовленных специалистов, связаны с разрушением изделий и не предполагают контроля марок металлов больших партий в сжатые сроки.

Представляемый анализатор предназначен для контроля марок металлов именно в производственных условиях. Легко вписывается в технологическую цепочку изготовления деталей на всех ее этапах: от входного контроля металлов на складе, контроля в процессе изготовления и окончательного контроля специалистами ОТК. Благодаря компактности, оперативности, простоте в обслуживании, отсутствию каких-либо воздействий на поверхность деталей, анализатор может применятся в ювелирных мастерских для подтверждения пробы драгметаллов, школьных мастерских, для проведения лабораторных работ по металловедению среди студентов.

При работе с металлами нередко возникают вполне обоснованные сомнения: соответствует ли металл деталей тому, что указан в конструкторской документации. На любом производстве, как правило, применяют ограниченный ассортимент сталей и сплавов, но острой проблемой остается перепутывание марок даже при хорошо налаженном входном контроле. Это и недобросовестность поставщика, когда в одной партии попадаются прутки различных марок, что невозможно определить при входном контроле, перепутывание при выдаче заготовок в производство и отсутствие производственной дисциплины рабочих, которые, чтобы скрыть свой брак, берут любую подвернувшуюся заготовку. В ряде случаев сомнения возникают уже тогда, когда узел собран и подтвердить марку известными способами (спектральным, химическим, рентгенофлуоресцентным) просто невозможно.

Кроме того, все чаще выпуск бракованной продукции возникает из-за перепутывания металлов при его покупке (недобросовестность поставщика) и при отсутствии входного контроля металлов. В итоге страдает качество заготовок и качество деталей. В ряде случаев сомнения возникают тогда, когда узел уже собран, и подтвердить (идентифицировать) марку металла какой-либо ответственной детали в нем известными методами (спектральным или химическим) не представляется возможным. Также прибор позволяет проводить анализ даже очень мелких деталей. Для этого необходимо расположить их на токопроводящей подложке. Возможно определение пробы золотых изделий.

Можно привести множество примеров, когда на термообработку попадали детали, заданную твердость которых невозможно было получить из-за того, что вместо стали, например, 40Х13 часть из них была изготовлена из 12Х8Н10Т. А как разбраковать несколько тысяч гаек, часть которых случайно была изготовлена из 40Х, а не из 30ХГСА, как того требовалось по конструкторской документации? Или как узнать на полностью готовой печатной плате марку примененного припоя, или каким припоем облужены выводы микросхем? Как подтвердить марку проволоки сварочного электрода?

С этими задачами легко справляется термоэлектрический анализатор «ТАМИС».

Методы анализа и определения (детектирования) металлов и сплавов

Для контроля марок металлов и сплавов используют стандартные методы:

Данный метод позволяет проанализировать химический состав металла с высокой точностью. На данный момент это единственный метод анализа, позволяющий достоверно определить процентное содержание углерода в сталях.

Для проведения химического анализа стали по углероду стружку исследуемого металла сжигают в водородной среде и анализируют состав получившегося газа фотоколлометрическим методом. Для точности измерения проводят три параллельных пробы. Для определения других элементов используют весовой способ.

Состав металлов весовым методом определяется путем его перевода в раствор (химическое растворение в растворах кислот, воде). Затем соединение необходимого металла переводится в осадок добавлением соли или щелочи. Далее осадок прокаливается до постоянного веса, а содержание металлов определяется взвешиванием на аналитических весах и пересчетом. Метод дает наиболее точные значения состава металла, но требует больших затрат времени.

При электрохимическом методе после перевода пробы в водный раствор содержание металла определяется различными электрохимическими методами — полярографическим, кулонометрическим и другими, а также сочетанием с титрованием.

Эти методы позволяют провести химический анализ металлов в широком диапазоне концентраций с удовлетворительной точностью, но отличаются высокой трудоемкостью, требуют лабораторию и квалифицированный персонал.

Достаточно разнообразна группа спектральных методов определения содержания металлов. В нее входят, в частности, различные методы определения содержания металлов путем проведения анализа характеристических спектров электромагнитного излучения атомов — атомный эмиссионный анализ, атомный абсорбционный анализ, спектрофотометрия, масс-спектрометрия, рентгеноспектральный анализ.

Наиболее широко применяемый в промышленности метод. На современном оборудовании процесс исследования состава металла занимает считанные минуты. При анализе металла данным методом определение количественного содержания углерода в сталях неточно.

Для спектрального анализа требуются квалифицированные специалисты и дорогостоящее оборудование — спектрометр (порядка 4 млн. руб.). При анализе металла на поверхности остаются следы температурного воздействия, что приводит к нарушению геометрии исследуемой металлической детали.

Относится к неразрушающим методам. Позволяет определять практически весь элементный состав металлов, за исключением точного содержания углерода в сталях. Процесс определения занимает не более 1 минуты.

Для проведения рентгенофлуоресцентного анализа требуется достаточно большая площадь поверхности. Измерение малых деталей невозможно. Требуется дорогостоящее оборудование (более 1,5 млн. руб.) и хорошо подготовленные специалисты.

Термоэлектрический анализатор металлов и сплавов ТАМИС

Богатый опыт работы по анализу причин брака на различных производствах, анализу выхода из строя изделий различной сложности и назначения привел к необходимости создания недорогого, простого в обращении именно в производственных условиях анализатора металлов и сплавов (включая цветные).

Эффект Зеебека

В основе работы прибора лежит эффект Зеебека, когда при нагревании соединения двух разнородных металлов возникает термоэдс, величина которой зависит от химического состава исследуемых металлов. Термоэдс легко поддается надежным измерениям и широко используется в промышленности в термопарах для измерения температур при различных технологических процессах.

Преимущества термоэлектрического анализатора металлов и сплавов

При разработке анализатора металлов основное внимание было уделено:

Учитывался тот факт, что прибором могут пользоваться школьники, кладовщицы, рабочие, мастера.

Методика определения металлов анализатором ТАМИС

Анализатор способен различить более 40 различных марок сталей и цветных металлов. Для получения достоверных результатов анализа необходимо строго следовать методике проведения анализа.

Порядок проведения анализа металла

Соедините блок стабилизированного питания с анализатором и подключите в сеть 220 В, 50 Гц. Переключатель прибора переведите в положение «Вкл».

Во время прогрева (10 мин) на экране анализатора инициируется надпись «Идет нагрев».

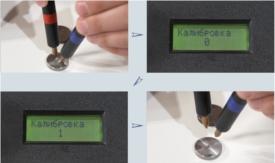

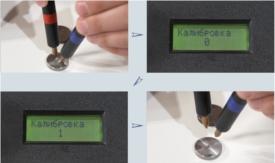

Появление индикации «Калибровка» означает, что можно приступить к этому процессу.

Переведите переключатель в положение «Калибровка». Включается таймер на 10 сек с обратным отсчетом c надписью «Загрузка».

Индикация «Калибровка».

Взять щупы анализатора выше отмеченных синей и красной полосок. Наконечники плотно, но без усилий прижать к поверхности металла. На экране должна загореться индикация «0». Необходимо удерживать щупы (около 3 сек) до появления индикации «1». После этого необходимо убрать их с поверхности детали.

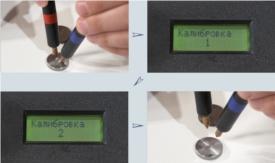

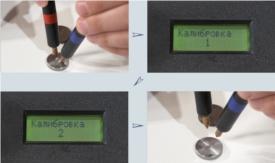

Операцию провести еще два раза. При втором касании загорится индикация «1», а щупы необходимо убрать с поверхности после того, как индикация сменится на «2».

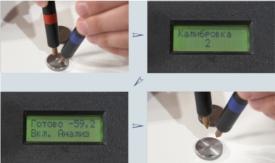

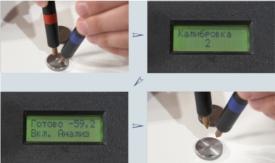

При третьем касании на экране дисплея цифра «2» сменяется на «3». Калибровка завершается индикацией «Готово» и появлением значения термоэдс в правом нижнем углу дисплея.

Далее необходимо переключить прибор в режим анализа. Будет происходить автоматическая подготовка прибора для анализа в течении 10 секунд. На экране будет отображен таймер.

В режиме анализа полученные значения термоэдс контрольной детали сравниваются с термоэдс анализируемой.

Первый шаг анализа. Необходимо создавать такое же усилие прижатия щупов к анализируемой детали, как и к контрольной детали на предыдущих шагах.

Второй шаг анализа образца.

Третий завершающий шаг анализа. В случае если металл контрольной детали и анализируемой совпадают, то на экране появляется «Да». В противном случае появляется «Нет». Верхняя цифра на индикаторе – величина термоэдс анализируемой детали, нижняя - результат калибровки. Значения сохраняются в течении 10 сек. Результат калибровки сохраняется до следующей калибровки или выключения анализатора.

Рекомендации

В комплект поставки входит таблица значений термоэдс, где представлено 40 наиболее применяемых в производствах марок металлов, включая цветные и титановые сплавы, припои. Значения термоэдс имеют минимальные и максимальные значения, что обусловлено разбросом содержания легирующих элементов в пределах стандартов, направлением проката, структурным состоянием. Величина термоэдс определялась на 5 и более плавках каждой представленной в таблице марки. На отсутствующие марки значения термоэдс легко определяются самостоятельно.

Анализ металлов, проверка партии на однородность по металлу осуществляется в два этапа:

Определение марки осуществляется сверкой показаний анализатора с табличными значениям. В случае совпадения марок металлов в партии деталей на индикаторе появляется «Да» и «Нет», если в партии есть детали из другой марки металла. Калибровка и анализ проводят в три касания, при каждом незначительно изменяя точку анализа, что позволяет повысить достоверность контроля.

На что следует обратить внимание при пользовании анализатором:

На анализируемой поверхности не должно быть следов гальванического покрытия, коррозии, краски, прижогов от инструмента, СОЖ, масла

Результаты анализа незначительно, но зависят от усилия прижатия контактов к поверхности анализируемого металла. Поэтому следует сохранять одинаковые усилия прижима как к контрольной, так и к последующим деталям

При контроле партии деталей место анализа можно выбирать произвольно, в хорошо доступном и удобном месте. Место анализа должно быть одинаковым для всей партии

Результаты анализа зависят от чистоты медных наконечников. Поэтому перед калибровкой и далее следует регулярно чистить их о прилагаемую металлизированную губку. Для этого надо просто поочередно легко провести медными наконечниками по ее поверхности (допускается очистка наконечника в горячем состоянии)

При анализе мелких деталей их следует разместить на чистой металлической поверхности. Горячим (красным) щупом коснуться детали, а холодным (синим) – металлической поверхности

В таблице представлены статистические данные термоэдс сортового проката и некоторых марок листовых металлов. Следует иметь ввиду, что значения термоэдс некоторых тонких листовых марок, значения термически обработанных деталей существенно отличаются от табличных

Технические характеристики термоэлектрического анализатора металлов и сплавов ТАМИС

| Параметр | Значение |

| Напряжение питания | 220 В, 50 Гц |

| Потребляемая мощность, не более | 5 Вт |

| Готовность к работе, не более | 10 мин |

| Время проведения анализа одного образца, не более | 1 мин |

| Достоверность результатов, не менее | 97% |

| Рабочий диапазон температуры | 5-30°C |

| Габаритные размеры | 90x150x50 мм |

| Масса с блоком питания | 0,8 кг |

Общество с ограниченной ответственностью «КБ Передовых технологий»

| Сокращенное название | ООО «КБ Передовых технологий» |

| ОГРН | 1115838000552 |

| ИНН/КПП | 5838004612/583801001 |

| ОКПО | 30802563 |

| Юридический адрес/Почтовый адрес | 442962, г. Заречный Пензенской обл., ул. Ленина, 35-117 |

| Должность руководителя | Генеральный директор, действует на основании Устава |

| Руководитель | Смирнов Геннадий Алексеевич |

| Банк | ОАО «СМП Банк», г. Москва |

| БИК | 044583503 |

| К/сч | 30101810300000000503 |

| Р/сч | 40702810500930000289 |

[email protected]

+79603193184, Геннадий

О нас

ООО «КБ Передовых технологий» объединяет специалистов в различных областях промышленности, за плечами которых разработки передовых технологий в области металловедения, темообработки, порошковой металлургии и др. Немаловажное внимание мы уделяем разработке специализированного оборудования и приборов для проведения и контроля технологических процессов. Наиболее значимые из внедренных работ:

Разработка прибора для контроля нагрузки на поврежденные шейные позвонки при лечебном процессе

Участие в разработке технологии синтеза искусственных алмазов и разработка технологии производства алмазных кругов для огранки изделий из хрусталя

Отработка технологии пайки штекеров для обогрева задних автомобильных стекол и создание новой пасты-флюс, не требующей ее отмывки после пайки

Разработка технологии и оснастки, позволяющей проводить безокислительный нагрев деталей в обычных камерных печах без применения защитных атмосфер

Разработка технологии изготовления стеклометаллических спаев

Отработка технологии термообработки низкоуглеродистых электротехнических сталей с целью получения низких значений коэрцитивной силы

Разработка и внедрение термоэлектрического анализатора металлов и сплавов «ТАМИС»

По результатам работ получены авторские свидетельства, опубликованы статьи в различных научно-технических журналах.

Наша цель: обеспечить потребителя передовыми технологиями в различных отраслях промышленности, оснасткой высокого качества и по приемлемой цене. Данные задачи решает команда профессионалов, имеющих необходимы знания и технические средства.

В целях обеспечения долгосрочных соглашений с партнерами «КБ Передовых технологий» сопровождает внедренные проекты в постконтрактный период, обеспечивает сервисное, гарантированное и послегарантированное обслуживание.