Раздел 2. Механические процессы и аппараты

Тема 2.1. Измельчение

Измельчение. Процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования называют измельчением.

В зависимости от вида сырья и его структурно-механических свойств используют в основном два способа измельчения: дробление и резание.

Дроблению подвергают продукты с незначительной влажностью (зерна кофе, некоторые пряности, сухари), резанию -- продукты, обладающие высокой влажностью (овощи, плоды, мясо, рыба и др.).

Измельчение осуществляется под действием внешних сил, преодолевающих силы

взаимного сцепления частиц материала. При дроблении куски твердого материала сначала

подвергаются объемной деформации, а затем разрушаются по ослабленным дефектами

(макро- и микротрещинами) сечениям с образованием новых поверхностей. Куски

продуктов дробления, ослабленные трещинами, значительно мельче исходных. Поэтому с

увеличением степени измельчения возрастает расход энергии на измельчение.

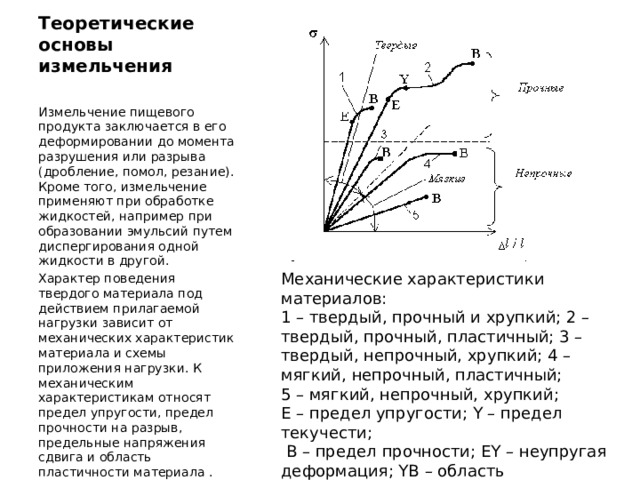

Теоретические основы измельчения

Измельчение пищевого продукта заключается в его деформировании до момента разрушения или разрыва (дробление, помол, резание). Кроме того, измельчение применяют при обработке жидкостей, например при образовании эмульсий путем диспергирования одной жидкости в другой.

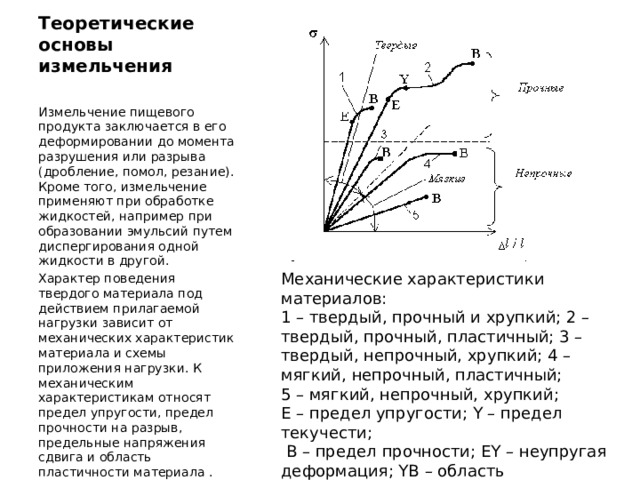

Характер поведения твердого материала под действием прилагаемой нагрузки зависит от механических характеристик материала и схемы приложения нагрузки. К механическим характеристикам относят предел упругости, предел прочности на разрыв, предельные напряжения сдвига и область пластичности материала .

Механические характеристики материалов:

1 – твердый, прочный и хрупкий; 2 – твердый, прочный, пластичный; 3 – твердый, непрочный, хрупкий; 4 – мягкий, непрочный, пластичный;

5 – мягкий, непрочный, хрупкий;

Е – предел упругости; Y – предел текучести;

В – предел прочности; EY – неупругая деформация; YB – область пластичности

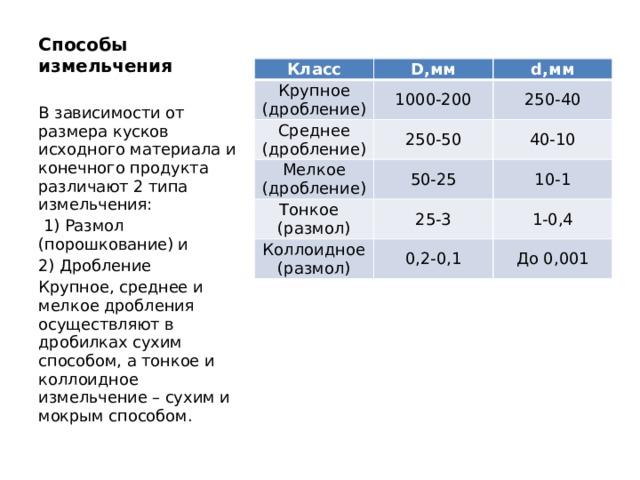

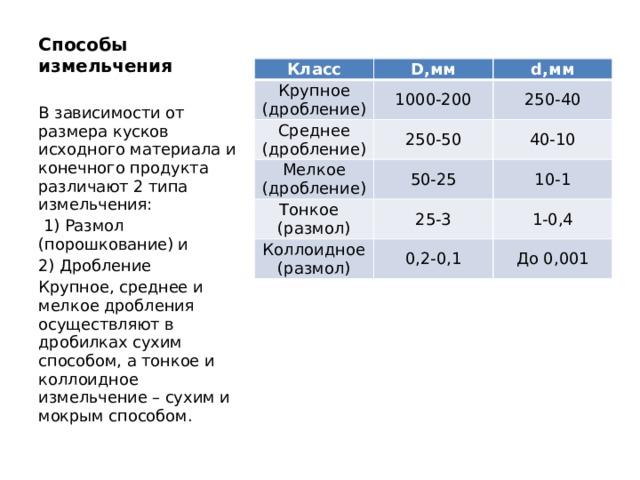

Способы измельчения

Класс

D,мм

Крупное (дробление)

d,мм

1000-200

Среднее (дробление)

250-40

250-50

Мелкое (дробление)

40-10

50-25

Тонкое

Коллоидное (размол)

10-1

25-3

(размол)

1-0,4

0,2-0,1

До 0,001

В зависимости от размера кусков исходного материала и конечного продукта различают 2 типа измельчения:

1) Размол (порошкование) и

2) Дробление

Крупное, среднее и мелкое дробления осуществляют в дробилках сухим способом, а тонкое и коллоидное измельчение – сухим и мокрым способом.

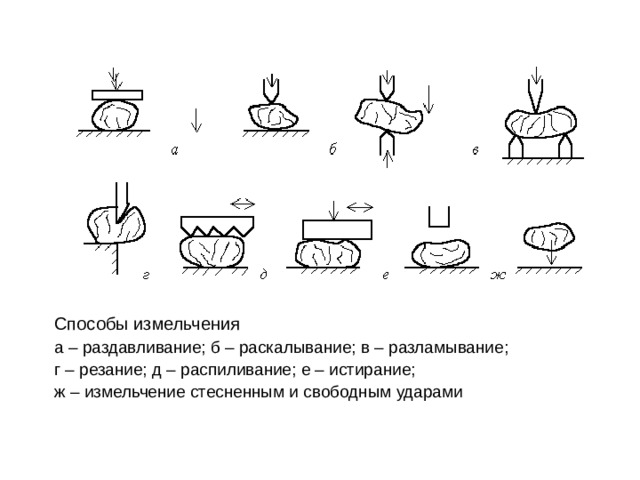

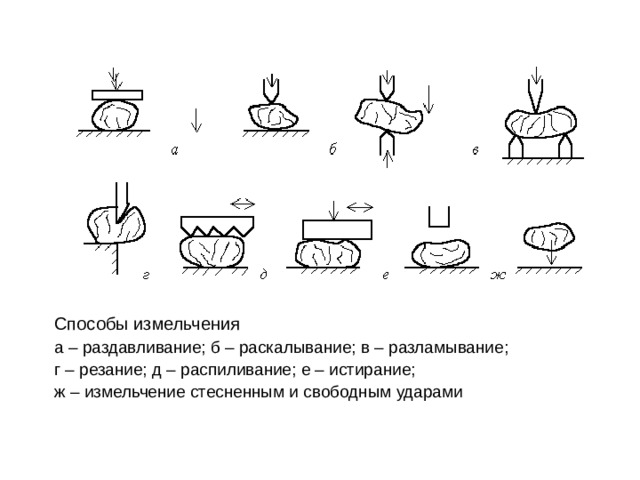

Способы измельчения

а – раздавливание; б – раскалывание; в – разламывание;

г – резание; д – распиливание; е – истирание;

ж – измельчение стесненным и свободным ударами

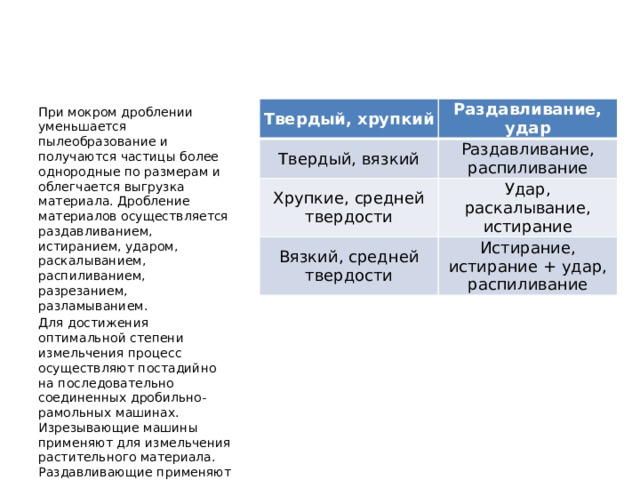

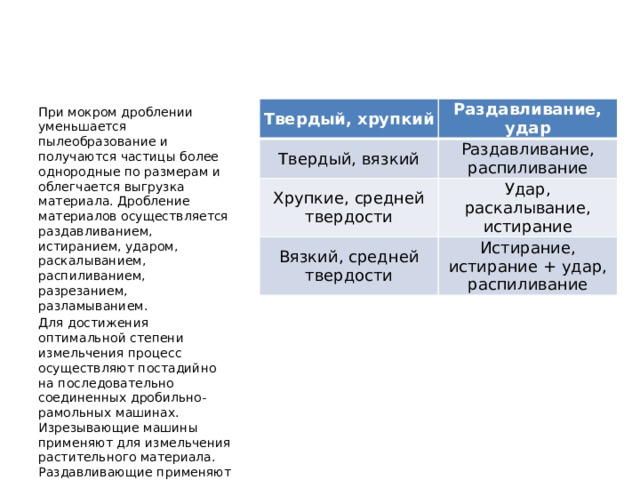

Твердый, хрупкий

Раздавливание, удар

Твердый, вязкий

Раздавливание, распиливание

Хрупкие, средней твердости

Удар, раскалывание, истирание

Вязкий, средней твердости

Истирание, истирание + удар, распиливание

При мокром дроблении уменьшается пылеобразование и получаются частицы более однородные по размерам и облегчается выгрузка материала. Дробление материалов осуществляется раздавливанием, истиранием, ударом, раскалыванием, распиливанием, разрезанием, разламыванием.

Для достижения оптимальной степени измельчения процесс осуществляют постадийно на последовательно соединенных дробильно-рамольных машинах. Изрезывающие машины применяют для измельчения растительного материала. Раздавливающие применяют при крупном и среднем измельчениях, истирание – при тонком измельчении.

Степени измельчения

Измельчение осуществляется по двум основным схемам – в открытом или замкнутом циклах.

Если измельчение проводят по первой схеме, то материал проходит через мельницу только один раз. При работе в замкнутом цикле основная часть материала проходит через мельницу многократно, т.е. материал с размерами частиц больше допустимого возвращается на повторное измельчение.

Измельчающие машины

Машины для измельчения (дробления и размола) подразделяются на дробилки и мельницы. В технике мельницами называют машины для тонкого и сверхтонкого помолов, дробилками машины для крупного, среднего и мелкого измельчений.

Дробильные машины:

а – щековая дробилка; б – конусная дробилка; в – валковая дробилка;

г – молотковая дробилка; д – шаровая мельница; е – жернова; ж – бегуны;

з – дезинтегратор; и – терка; к – струйная мельница

Пути интенсификации процесса измельчения

Анализ уравнений показывает, что для уменьшения энергозатрат следует стремиться к уменьшению упругих деформаций рабочих органов дробилок и повышению

их износостойкости, к уменьшению числа циклов деформаций частиц измельчаемого материала и к снижению разрушающих напряжений измельчаемого продукта. Процессы измельчения связаны с затратами большого количества энергии.

Расчет основных параметров процесса измельчения

Для разрушения материала внешние силы должны преодолеть силы взаимного сцепления частиц материала. При этом затрачивается работа, определение величины которой является одной ив главных проблем в теории измельчения. Работа, затрачиваемая на дробление, слагается из нескольких величин:

работы на объемную деформацию разрушаемых кусков материала;

работы на создание новых поверхностей, образуемых при уменьшении размера кусков;

работы на создание тепла, возникающего при работе дробильных машин и бесполезно теряемого в окружающее пространство.